2. Вибір гака і підвіски крюка

З таблиці 2.3 за вантажопідйомністю Q = 8т і режиму роботи механізму 6М вибираємо номер заготовки однорогого гака - № 16.

3. Кінематична схема механізму підйому

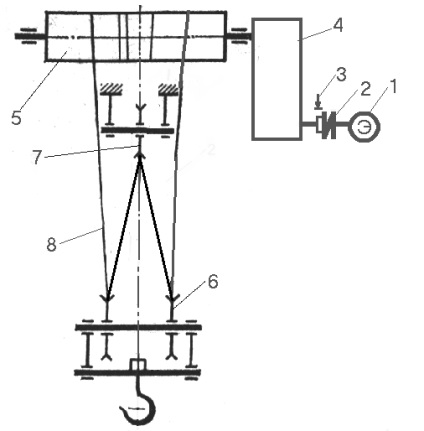

З урахуванням прийнятих кратності поліспаста і типу підвіски крюка зображуємо кінематичну схему механізму підйому вантажу мостового крана (рисунок 2.4).

1 - двигун; 2 - муфта; 3 - гальмо; 4 - редуктор; 5 - барабан;

6 - підвіска крюка; 7 - верхні блоки; 8 - канат

Малюнок 2.4 - Кінематична схема механізму підйому вантажу

Блоки підвіски крюка встановлені на підшипниках кочення, тоді прінімаембл = 0,97. Для знаходження максимального зусилля в канаті спочатку визначаємо ККД поліспаста:

.

Максимальне зусилля в канаті:

По таблиці 2.6 відповідно до режиму роботи 6М призначаємо коефіцієнт запасу міцності каната k з = 6. Тоді, розрахункове зусилля розтягування в канаті:

По таблиці 2.8 вибираємо канат подвійного звивання типу ЛК-Р конструкції 6 х 19 (1 + 6 + 6/6) + 1 о.с. ГОСТ 2688-80 з наступними параметрами: діаметр каната d к = 15 мм, маркувальна группапр = 1770 МПа, розривне усіліеSразр = 125,5 кН, площа поперечного сеченіяF = 86,28 мм 2. Даний канат відповідає умові вибору

,

тобто 122,076 кН <125,5 кН.

5. Перевірка діаметра блоків

Для нормальної роботи блоку повинна виконуватися умова:

.

По таблиці 2.10 з урахуванням режиму роботи механізму 6М вибираємо коефіцієнт е = 35. Обчислюємо праву частину виразу

Перевіряємо умову Dбл.0 = 610 мм> 510 мм, тобто блоки підвіски крюка відповідають обраному канату.

Тоді, діаметр блоку по центру каната дорівнює:

6. Визначення геометричних розмірів барабана

Діаметр барабана по центру каната:

Діаметр барабана по дну канавок (мм):

Отримане значення Dб.0 округляємо до найближчого більшого зі стандартного ряду, т.е.Dб.0 = 560 мм.

Уточнюємо діаметр барабана по центру каната:

Розраховуємо кількість робочих канавок для навивки повної робочої довжини каната (робочі витки каната):

Приймаємо кількість недоторканних витків zнепр. = 2 шт. і кількість канавок для кріплення канатаzкр = 3 шт.

По діаметру каната d к = 15 мм з таблиці 2.11 призначаємо крок нарізки канавок барабанаt = 17 мм.

Тоді, довжина нарізної ділянки барабана:

Довжина гладкого кінцевого ділянки може перебувати в межах:

з урахуванням значень зі стандартного ряду приймаємо lк = 75 мм.

Обчислюємо мінімальну відстань між віссю блоків підвіски крюка і віссю барабана:

Визначаємо мінімально і максимально можливу довжину центрального гладкого ділянки:

З урахуванням умови призначаємо довжину центрального гладкого ділянки барабанаl0 = 16 мм, тоді повна довжина барабана складе

що відповідає значенню зі стандартного ряду.

7. Визначення потужності і вибір двигуна

З урахуванням складеної кінематичної схеми механізму (рисунок 2.1) призначаємо ККД окремих вузлів тертя: ККД барабана, встановленого на підшипниках кочення б = 0,98; ККД муфтм = 0,98; ККД двоступеневого редукторар = 0,94. Тоді, ККД механізму складе:

Обчислюємо силу тяжіння вантажу, що піднімається і підвіски крюка:

Необхідна потужність двигуна складе:

По таблиці 2.13 вибираємо двигун найближчої меншої потужності при відносній тривалості включення ПВ = 60%, що відповідає режиму роботи механізму 6М, - металургійний електродвигун з фазовим ротором MTКF312-8 з наступними параметрами:

- номінальна потужність Рном = 8,2 кВт (ПВ = 60%);

- номінальна частота обертання nном = 710 об / хв;

- максимальний момент Мmax = 510 Нм;

- момент інерції ротора Jp = 0,3875 кгм 2;

- мінімальна кратність пускового моменту min = 1,2.

Визначаємо номінальний момент двигуна

Максимальна кратність пускового моменту двигуна:

.

Середня кратність пускового моменту двигуна:

.

Середній пусковий момент двигуна:

Кутова швидкість обертання двигуна: