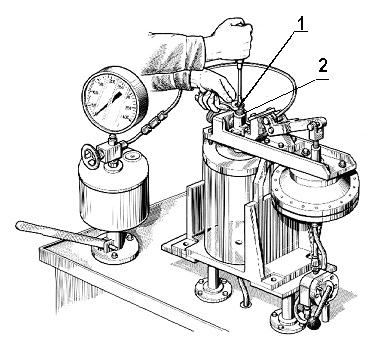

3.4.24 Перевірка форсунок на тиск початку уприскування і якість розпилу палива

Зніміть форсунки з дизеля і перевірте їх на стенді.

Форсунка вважається справною, якщо вона розпилює паливо у вигляді туману з усіх п'яти отворів розпилювача, без окремо вилітають крапель, суцільних струменів і згущення. Початок і кінець уприскування повинні бути чіткими, поява крапель на шкарпетці розпилювача не допускається.

Якість розпилу перевіряйте при частоті 60-80 вприськов в хвилину.

Налаштуйте форсунки на тиск впорскування 22,0-22,8 МПа.

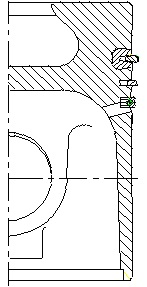

У разі поганого розпилу палива зробіть очищення розпилювача від нагару, для чого розберіть форсунку. Відповідно до малюнком 30 відверніть ковпак, відпустіть контровочной гайку 2 і виверніть на 2-3 обороту регулювальний гвинт 1 (послабивши тим самим пружину), після чого відверніть гайку розпилювача і зніміть розпилювач. Інший порядок розбирання може привести до поломки штифтів, що центрують розпилювач.

Очистіть розпилювач від нагару дерев'яним скребком, соплові отвори прочистите за допомогою наколки-пенала для очищення соплових отворів розпилювачів форсунок, або струною діаметром 0,3 мм. Якщо отвору не прочищаються, покладіть розпилювач на 10-15 хв в ванночку з бензином, після чого знову прочистите їх.

Промийте розпилювач в чистому бензині, а потім в дизельному паливі.

Якщо промиванням розпилювач відновити не вдається, його треба замінити новим.

Нові розпилювачі перед встановленням в форсунку розконцентровуються шляхом промивання в бензині або підігрітому дизельному паливі.

Зберіть форсунку в порядку, зворотному розбиранні. Налаштуйте регулювальним гвинтом тиск початку впорскування палива. Зафіксуйте регулювальний гвинт, затягнувши контровочной гайку, і наверніть на форсунку ковпак.

Встановіть форсунки на дизель. Болти кріплення форсунок затягуйте рівномірно в 2-3 прийоми. Остаточний момент затягування 20. 25 Н. м

1 - гвинт регулювальний; 2 - контргайка.

Малюнок 30 - Регулювання форсунки.

3.4.25 Перевірка і регулювання стійкої роботи дизеля

на часткових режимах холостого ходу

Перевірку та регулювання стійкості роботи дизеля на часткових режимах холостого ходу робите після закінчення обкатки і при необхідності в процесі експлуатації. У разі нестійкої роботи дизеля в діапазоні частоти обертання 800. 1200 хв, супроводжуваної різким переривчастим звуком, зробіть регулювання пружини холостого ходу паливного насоса в наступній послідовності:

- визначте по тахоспідометру трактора (машини) максимальну частоту обертання холостого ходу;

- переведіть дизель в режим холостого ходу, на якому він працює нестабільно;

- відверніть контргайку болта 9 пружини холостого ходу, розташованого в корпусі регулятора паливного насоса, відповідно до малюнком 26, і плавно вкручувати болт в корпус до моменту припинення коливань частоти обертання (на слух або по тахоспідометру трактора), потім зафіксуйте болт контргайкой;

- перевірте величину максимальної частоти обертання холостого ходу.

При правильному регулюванні максимальна частота обертання холостого ходу не повинна збільшуватися більш ніж на 20. 40 хв.

3.4.26 Перевірка стану стартера дизеля

Зніміть захисний ковпак і перевірте стан колектора, щіток і щіткової арматури. Якщо колектор забруднений, протріть його чистою серветкою, змоченою в бензині. При підгоряння колектора зачистите його дрібнозернистим наждачним папером або проточите на верстаті.

Щітки повинні вільно переміщатися в щеткодержателях і щільно прилягати до колектора. При зносі щіток до висоти 10 мм, а також при наявності відколів замініть їх новими.

Для перевірки контактів електромагнітного реле зніміть кришку. Якщо контактні болти і диск підгоріли, зачистите їх дрібнозернистим наждачним папером або напильником з дрібною насічкою.

При великому зносі контактних болтів в місцях їхнього зіткнення з контактним диском розгорніть болти на 180, а контактний диск переверніть іншою стороною.

Стан шестерні приводу і наполегливих півкілець перевірте візуально. Зазор між торцем шестерні і наполегливими півкільцями при включеному положенні якоря повинен бути 2. 4 мм.

При необхідності відрегулюйте зазор, для чого звільніть контргайку і поворотом ексцентрикової осі важеля встановіть зазор (31) мм, загорніть контргайку.

При перевірці на стенді на холостому ходу справний стартер при частоті обертання якорі не менше 5000 хв, повинен споживати струм не більше: AZJ3381, AZJ3553 - 80А; AZJ3385, AZJ3124 - 90А; 9142 780, 20.3708 - 120А; 9172 780 - 65А; 24.3708, СТ142Н - 150А; СТ142М - 160А.

3.4.27 Перевірка стану стартера пускового двигуна

Відверніть стяжні болти стартера, зніміть захисний ковпак, вийміть з корпусу якір в зборі з кришкою, зніміть з якоря привід.

Очистіть всі складальні одиниці і деталі від пилу і бруду.

Перевірте стан колектора і щіток. Щітки повинні вільно переміщатися в гніздах кришки. При зносі щіток до висоти 8-9 мм замініть їх новими. Протріть колектор чистою серветкою, злегка змоченою в бензині. При підгоряння колектора зачистите його дрібнозернистим наждачним папером або проточите до отримання гладкої поверхні. За весь термін служби стартера допускається одноразова проточка колектора на глибину не більше 0,5 мм.

Стан шестерні приводу і наполегливої шайби перевіряйте візуально. Опустіть в моторне масло привід стартера і поверніть на кілька оборотів шестерню, після чого дайте стекти маслу. Змастіть моторним маслом шийки і шліци вала, наполегливі шайби.

Зберіть стартер в порядку, зворотному розбиранні. При перевірці на стенді справний стартер на холостому ходу повинен споживати струм не більше 50А, а частота обертання якоря при цьому повинна бути не менше 5000 хв.

3.4.28 Обслуговування та промивка системи охолодження

Систему охолодження заповнюйте чистої м'якої водою або низкозамерзающей охолоджувальною рідиною. Жорстку воду пом'якшує добавкою 10-12 г кальцинованої соди на 10 л води.

Слідкуйте за температурою охолоджувальної рідини, нормальна робоча температура повинна бути 75-95С. При підвищенні температури вище нормальної перевірте рівень охолоджуючої рідини в радіаторі, герметичність радіатора і натяг ременя вентилятора.

Промивання системи робите в такому порядку:

- залийте в радіатор 2 л гасу і заповніть систему приготованим розчином;

- запустіть дизель і опрацювати 8-10 год, після чого злийте розчин і промийте систему охолодження чистою водою.

3.4.29 Обслуговування генератора

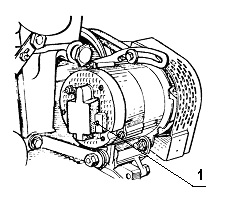

В процесі експлуатації дизеля спеціального обслуговування генератора не потрібно. Посезонно регулювання напруги генератора відповідно до малюнком 31 здійснюється гвинтом сезонного регулювання напруги "Зима-Літо", розташованим на задній стінці генератора.

Під час експлуатації стежте за надійністю кріплення генератора і проводів, а також за чистотою зовнішньої поверхні і клем.

1 - гвинт сезонного регулювання напруги

Малюнок 31 - посезонно регулювання напруги генератора

Справність генератора перевіряйте по вольтметру або по контрольній лампі і амперметра, встановленим на щитку приладів трактора (машини). Якщо генератор справний, контрольна лампа загоряється при включенні вимикача "маси" перед пуском дизеля. Після пуску дизеля і при роботі його при середній частоті обертання контрольна лампа гасне (на дизелях з запуском від електростартера) або пригасає (на дизелях з запуском пусковим двигуном), стрілка вольтметра повинна перебувати в зеленій зоні, а амперметр повинен показувати певний зарядний струм, величина якого падає у міру відновлення зарядки батареї.

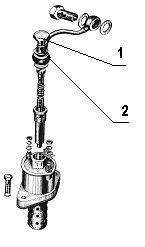

3.4.30 Обслуговування електрофакельним підігрівача

В процесі експлуатації стежте за надійністю кріплення підігрівача, електропроводки і трубки підведення палива. Тримайте підігрівач в чистоті, не допускайте підтікань палива (малюнок 32).

1 - болт штуцера; 2 - отвір

Малюнок 32 - електрофакельним підігрівач.

3.4.31 Обслуговування турбокомпресора

В процесі експлуатації спеціального обслуговування турбокомпресора не потрібно, розбирання і ремонт не допускаються. Часткова, або повне розбирання, а також ремонт можливі після знімання турбокомпресора з дизеля і тільки в умовах спеціалізованого підприємства ..

Пошкоджені трубопроводи подачі і зливу масла, а також повітропроводи приєднання до турбокомпресора повинні негайно замінюватися.

При заміні турбокомпресора залийте в маслоподводящие отвір чисте моторне масло по рівень фланця, а при установці прокладок під фланці трубопроводів не застосовувати герметики.

4 ТЕКУЩИЙ РЕМОНТ

4.1 Основні вказівки з розбирання та збирання дизеля

При заміні деталей гильзо-поршневої групи і кривошипно-шатунного механізму звертайте увагу на розмірні групи деталей.

Гільзи циліндрів по внутрішньому діаметру і поршні по зовнішньому діаметру спідниці упорядковано на три розмірні групи відповідно до таблиці 6. Позначення груп (Б, С, М) наноситься на заходная конусі гільзи і на днище поршня.

Колінчасті вали, шатунні і корінні шийки яких виготовлені за розміром другого номіналу, мають на першій щоці додаткове позначення:

- "2К" - корінні шийки другого номіналу;

- "2Ш" - шатунні шийки другого номіналу;

- "2КШ" - шатунні і корінні шийки другого номіналу.

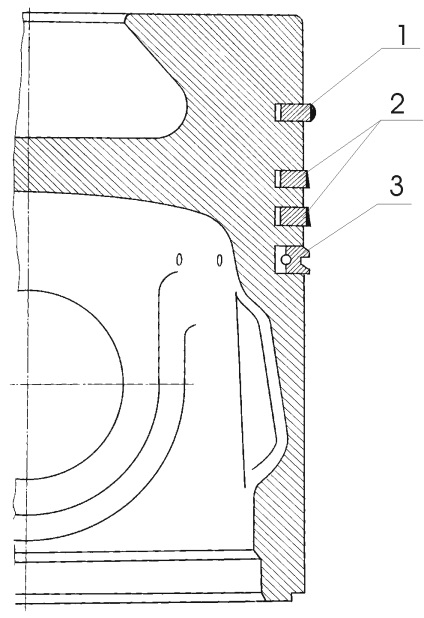

На кожен поршень дизеля Д-243 відповідно до малюнком 33а встановлюються верхнє компресійне кільце, покрите по зовнішній поверхні хромом, два компресійних конусних кільця і одне маслос'емноє кільце коробчатого типу з пружинним розширювачем, на дизель Д-245 - три кільця (малюнок 33б). Компресійні конусні кільця на торцевій поверхні у замку мають маркування "верх" ( "ТОР"), яка при установці кілець повинна бути звернена до днища поршня. Стик розширювача маслос'емного кільця не повинен збігатися з замком кільця.

Замки поршневих кілець розміщуйте на рівному відстані по колу.

Установку шестерень розподілу робите за наявними на них мітках відповідно до малюнком 34. Мітки на проміжній шестірні повинні поєднуватися з відповідними мітками шестерень колінчастого і розподільного валів і шестерні приводу паливного насоса.

При складанні повітроочисника після промивання його з виїмкою фільтруючих елементів встановлюйте їх в корпус в наступній послідовності: першим - фільтруючий елемент з найменшим діаметром (0,2 мм) капронової нитки; другим - фільтруючий елемент із середнім діаметром (0,24 мм) капронової нитки; останнім фільтруючий елемент з найбільшим діаметром (0,4 мм) капронової нитки.

а) Поршень дизеля Д-243 б) Поршень дизеля Д-245 1 верхнє компресійне кільце; 2 - компресійний конусное кільце;

3 - маслос'емноє кільце

Малюнок 33 - Схема установки поршневих кілець.