Лабораторна робота №2С

Збірка поздовжньо-пресових з'єднань.

З'єднання такого виду порівняно широко поширені в конструкціях машин. Трудомісткість складання їх становить 10-12% від загальної трудомісткості складальних робіт.

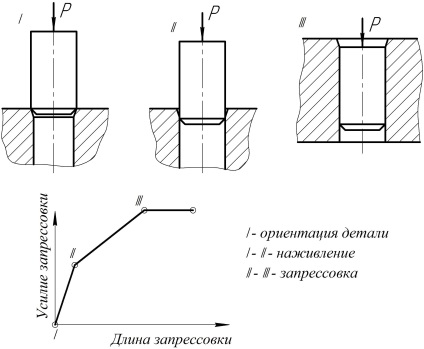

Процес складання поздовжньо-пресових з'єднань полягає в тому, що до однієї з двох деталей, що охоплюється або охоплює, прикладається осьова сила, що насувається деталі друг на друга. Сила запресовування зростає від нуля до деякого максимального значення.

Охоплювана деталь має зовнішній діаметр більший, ніж діаметр отвору охоплює деталі, і з'єднання їх при відносному поздовжньому переміщенні в процесі складання відбувається з деформацією металу, в результаті чого на поверхні контакту виникають значні нормальні тиску і сили тертя, які перешкоджають здвигу цих деталей.

Необхідність в додаткових конструктивних цілях деталей в таких з'єднаннях відпадає.

Здатність пресових з'єднань витримувати значні навантаження залежить від натягу.

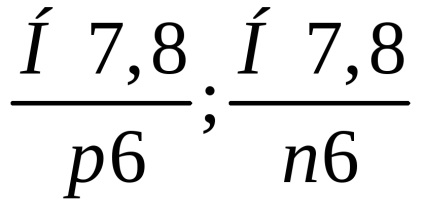

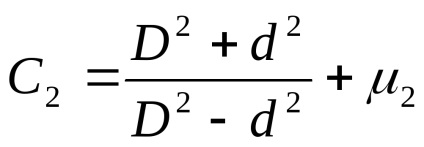

Необхідний для цього з'єднання натяг визначається в процесі конструювання створеної одиниці при розрахунку посадок. В даний час для підвищення довговічності з'єднань розрахунок посадок ведуть по найбільшому допустимому натягу, що збільшує міцність з'єднання (

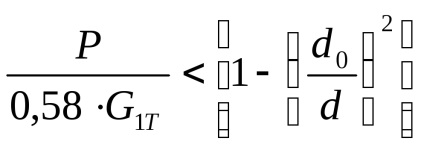

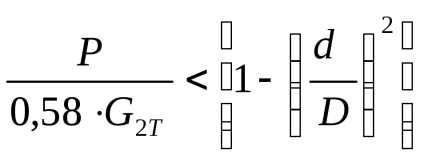

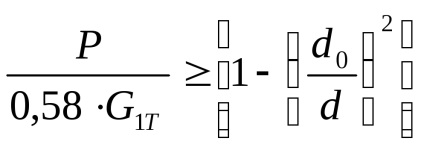

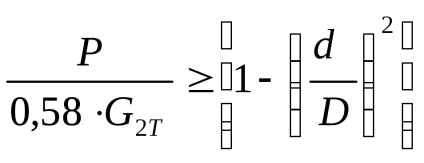

Внаслідок натягу на поверхні контакту виникає питомий тиск "Р", величина якого характер деформації охоплюється і охоплює деталей. Ці деформації можуть бути або пружними для обох деталей, або пружними для однієї з них і упругопластические для іншої. Виникнення того чи іншого характеру деформацій визначається умовами:

Охоплюється деталі містить опис

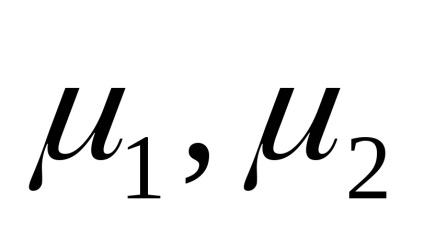

Де σ1т. σ2т - межі плинності матеріалу охоплюється і деталі, що охоплює;

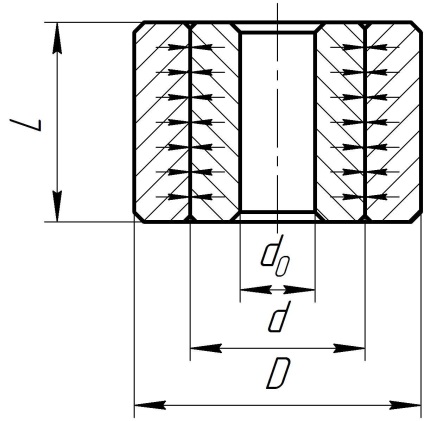

Схема поздовжньо-пресового з'єднання

Необхідно відзначити, що величина натягу в поздовжньо пресових з'єднаннях впливає також на зносостійкість деталей

Фактичний натяг в з'єднанні зазвичай визначають за номінальними розмірами охоплюється і охоплює деталей без врахування мікрогеометрії поверхні. Однак неминучі при будь-якій обробці мікронерівності, мне під дією тиску на сполучених поверхнях, зменшують величину натягу. Одночасно знижується з цієї причини і питомий тиск. Таким чином, при запресовуванні відбувається як би згладжування нерівностей поверхонь, що сполучаються, що викликає ослаблення посадки.

У міру зменшення шорсткості посадочних поверхонь деталі, виконаних з одного і того ж матеріалу, діаметри отвору і вала змінюються менше. При рівних умовах абсолютні значення цих змін у деталей з різнорідних матеріалів більше, ніж у однорідних.

Для визначення натягу з урахуванням мікрогеометрії необхідно знати висоти мікронерівностей поверхонь, що сполучаються обох деталей (RZ1. RZ2). Якщо номінальний натяг

Розробляючи технологію складання з'єднань з гарантованим натягом, доводиться визначати величину сил запрессовки і випрессовкі, тому що в залежність від цих величин підбирається або конструюється обладнання та пристосування для виконання операцій.

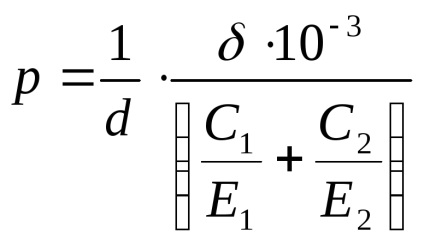

Питомий тиск на поверхні контакту можна визначити за формулою:

де:

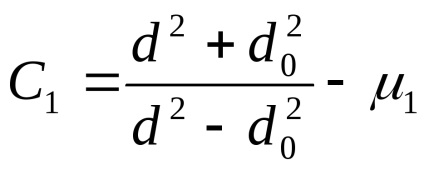

де

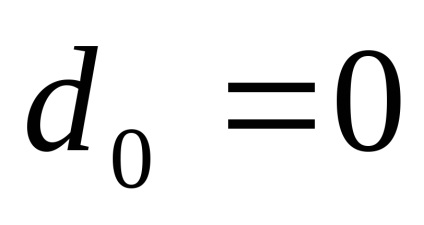

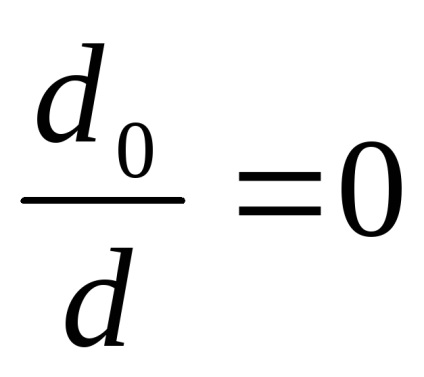

Якщо охоплювана деталь виконана у вигляді суцільного валу, то

Визначення сили запрессовки

Найбільша сила запрессовки, необхідна для складання визначається за формулою:

де:

р - питомий тиск на поверхні контакту, Н / м 2

d - діаметр охоплюється деталі на поверхні сполучення, м;

L - довжина запресовування, м.

Для отримання чисельного значення найбільшої сили випрессовкі у формулі

Зазвичай силу випрессовкі приймають на 10-15% більше сили запрессовки. Якщо дозволяє конструкція складальної одиниці, то напрямок випрессовкі доцільно зберігати таким же, як і при запресовуванні. Внаслідок цього для розбирання потрібно менша сила і забезпечується краще збереження контактних поверхонь.

Вибір коефіцієнта тертя

Коефіцієнт тертя залежить від матеріалу деталей, шорсткості, питомого тиску на контактної поверхні, а також наявності і характеру мастила.

Коефіцієнт тертя при запресовуванні

Сталь 45 0,054-0,22

Сплави Al і Mg 0,02-0,06

Бронза, латунь 0,05-0,10

значення