З моменту винаходу потужних джерел струму почалася і історія розвитку автоматичного вимикача. У чому, власне, полягає проблема - клац і все, ланцюг розімкнути. Але насправді все набагато складніше. За електричний дріт може текти величезна, по своїй руйнує можливості, енергія. І саме автоматичний вимикач повинен зробити розрив в ланцюзі і при цьому залишитися неушкодженим.

Якщо говорити про просте розмиканні, зробленим при виключених споживачах електроенергії, то все досить просто. Ніяких підводних каменів немає. Найскладніший випадок - була якась аварія, і автоматичний вимикач сам відключився. Що в таких ситуаціях відбувається найчастіше? Ви правильно відповіли - відкривається електрощиток, і важіль автомата перекладається у верхнє положення.

Якщо причина аварії не була усунена або хоча б не «Отгорел». то відбувається ще одна аварія, тільки відбувається вона не де-небудь. а прямо перед вами - всередині корпусу автоматичного вимикача.

Енергію короткого замикання можна приблизно оцінити, маючи точні дані по проекту електропостачання приміщення. Але це буде просто приблизна оцінка. Реальне коротке замикання в проводці квартири - це завжди іскри, бавовна і обгорання матеріалів в зоні дії дуги. Саме в таких умовах контакти автоматичного вимикача працюють і залишаються цілими. Це досягається різними способами і шляхами.

Матеріали для автоматичних вимикачів

Існує думка, що найкращим матеріалом для контактів автоматичних вимикачів, є срібло. Для контактів - безсумнівно. але саме для простих контактів. Срібло має багато позитивних якостей і затребуване в електротехніці.

Два негативних моменту псує його ідеальну картинку - це досить висока ціна і низька температура плавлення. При 960 градусах за Цельсієм виробі з цього благородного металу перетворяться в калюжку розплаву.

Якщо повернутися до можливій температурі в зоні дії дуги короткого замикання, то це - близько 6000 ° С. Це дуже висока температура і срібло в чистому вигляді розплавитися за дуже короткий час.

Що б цього уникнути, для виготовлення контактів застосовуються різні сплави і покриття. Ідеального матеріалу для контакту ще не придумали. До цих матеріалів, або композиціям з них, пред'являються вимоги, суперечливі за своєю природою. Але ці вимоги цілком логічні:

- Стійкість до механічного зносу;

- Корозія і електричний знос так само повинні бути мінімальними;

- Максимально можлива електропровідність і теплопровідність;

- Максимальна стійкість до зварювання.

Всі контактні матеріали можуть в повному обсязі задовольняють всім пропонованим до них вимогам. Наприклад, багато матеріалів, володіють хорошою електропровідністю і теплопровідністю, але не мають достатньої твердості або схильні до окислення.

При розробці і виготовленні електричних контактів вибирають то матеріал або групу матеріалів, які найбільш повно задовольняє всім вимогам, що пред'являються до роботи даної контактної пари. Для електричних контактів і деталей автоматично вимикачів найбільш часто використовуються традиційні для електротехніки матеріали. тверда і м'яка мідь, латунь для виготовлення струмопровідних деталей апаратури, сталь і. природно, шляхетні й рідкі метали. Без них якісний контакт отримати не вдається. Це типовий перелік провідникових матеріалів, які знаходять саме широке застосування при виготовленні електричних контактів.

Сучасна теорія електричних контактів ще розробляється. Навіть не всі фізичні явища, що відбуваються між контактів, до кінця досліджені і пояснені. Але на багато питань вже отримані відповіді, і напрацьований досвід дозволяє сформувати загальна теорія електричних контактів.

Поверхню можна визначити, як кордон між реально існуючими тілами і навколишнім середовищем. Найпростішою формою поверхні прийнято вважати площину, але її практично неможливо отримати.

Будь-яку площину можна уявити як частина деякої прямолінійною поверхні з дуже великим радіусом кривизни. І з цього такі поверхні володіють деякою стрілою прогину. Величина цього прогину залежить як від методу виготовлення поверхні, так і від умов її роботи. Стріла прогину характеризує величину відхилення реальній площині від ідеальної. Поверхні реальних площин мають волнистости. За допомогою мікроскопа можна побачити і більш складні побудови окремих елементів поверхні.

Поверхні можна розділити на три групи:

Багато поверхні оптичних приладів, з деякою натяжкою, можна віднести до гладким. Поверхні електричних контактів найбільш часто є шорсткими. Довговічність електричних контактів, в значній мірі, визначається якістю обробки їх поверхні, яке залежить від чистоти і властивостей застосовуваного металу.

Форма нерівностей поверхні значно впливає на наступні експлуатаційні властивості електричних контактів:

- Зносостійкість поверхонь тертя;

- Втомну міцність;

- Опірність ерозії;

- Корозійну стійкість.

Гладкі і абсолютно паралельні поверхні отримати, в принципі, неможливо. З цього поверхні двох з'єднаних електричних контактів стикаються між собою лише в деяких точках. У випадки підвищення стиснення контактних поверхонь відбувається розчавлювання і деформація металу в місцях виступів і перетворення їх в маленькі поверхні з відмінним пропусканням струму. Зона повної провідності знаходиться разом найбільшого тиску між контактами.

Зона неповної провідності складається із сукупності частин поверхні, покритих плівками оксидів. Електрони можуть переходити через такі плівки, завдяки тунельному ефекту. Від однієї контактної поверхні до іншої.

Зона повної непроводімості починається там, де тунельний ефект вже неможливий. У цих зонах плівки окислення мають значну товщину.

При порівняно невеликих силах стиснення виступаючі ділянки поверхонь входять в механічне зіткнення. Це пружні деформації. Є і пластичні деформації, що виникають у разі, коли тиск на контактуючі поверхні зростає настільки, що досягається межа пружності. А в результаті з'являється залишкова деформація.

Одні метали добре пручаються чиниться на них тиску, так як вони досить тверді, інші - погано, так як вони пластичні. Пластичні метали, і срібло в цьому списку на самому початку, краще для використання в якості електричних контактів. Але є ще вимоги зносостійкості, і тут м'які матеріали вже завершують список.

Боротьба з окисленням

На поверхнях практично всіх електричних контактів утворюються плівки. Ці плівки мають складний хімічний склад. Компонентами плівки є метал контакту, кисень, сірка та інші хімічні елементи. Наприклад. Атоми кисню спочатку створюють на поверхні металів тонку атомну плівку зчеплення, яка з часом і з підвищенням температури потовщується.

Товщина виникають плівок залежить від таких фактів:

- Хімічної активності металів;

- Ступеня їх очищення і полірування;

- Хімічного складу середовища, в якій знаходяться контакти;

- Температури і багатьох інших факторів.

Так, в чистому повітрі окісна плівка алюмінію має товщину 10-15 нм, а цинку - 0,5 - 0,6 нм. Ці цифри дають уявлення про швидкість проникнення в глибину металів атмосферної корозії. Вона становить:

- Для свинцю - 4 мкм / рік;

- Для алюмінію - 8 мкм / рік;

- Для міді та олова - 12 мкм / рік;

- Для цинку - 50 мкм / рік;

- Для заліза - 200 мкм / рік.

Якщо товщина плівки перевищує 2,5 - 3 нм, тунельний ефект припиняється. При цьому електрони вже не можуть подолати чималий потенційний бар'єр, і плівка стає діелектриком.

Ці плівки погано проводять електричний струм і відносяться у діелектричних плівок. Вони з'являються на поверхні чистих металів і легко визначаються - по втраті металевого блиску поверхні. Окисні плівки можуть виникати через з'єднання металу з киснем повітря, а сульфідні плівки - і через металу з сіркою.

На поверхні деяких металів окисні плівки створюються надзвичайно швидко, буквально за частки секунди або секунди, на інших вони формуються протягом хвилини.

На поверхні нікелю окісна плівка формується досить повільно, але при підвищенні температури товщина її може швидко збільшуватися. Зрештою, поступове потовщення плівки призводить до розриву електричного кола.

Бронза при нормальній температурі помітно не окислюється.

Поверхня контакту з вольфраму практично не покривається плівками окислення.

Золото, навіть при високій температурі, помітного окислення не схильне. Платіні не окислюється. Правда, при з'єднанні з деякими газами може створювати на своїй поверхні плівки, які кілька погіршують провідність в місці контакту.

Срібло окислюється, але зовсім мало. Окисні плівки на сріблі легко знімаються. Значно небезпечнішими і міцними є плівки, утворені сріблом з сіркою і її сполуками, особливо в присутності вологи. Срібло при цьому тьмяніє, і на його поверхні з'являються плями темного кольору. Але при достатніх механічних здавлюють зусиллях ця плівка потускнения може зруйнуватися, і з'являться вогнища провідності.

Існує ряд способів зняття плівок потускнения з поверхні металів з метою поліпшення електричного контакту. Наприклад, руйнування плівок за допомогою ударного впливу або сильного здавлювання. Це називається штучним старінням. Плівки і самі по собі з часом можуть розтріскуватися і відвалюватися. Це призводить до поліпшення електричного контакту. Процес деякого поліпшення контакту при його експлуатації, називається природним старінням.

Залежність електричної провідності контактів від механічного стиснення

Розміри контактної поверхні, а. отже, і електрична провідність, істотно залежать від сили стискання. Характер зміни провідності малих, середніх і великих контактних зусиллях дещо різниться, але в усіх випадках здавлювання контактів веде початку до пружною, а потім - до пластичної деформації.

Провідність контактів, які перебувають під великим стисненням, більш стабільна в часі, ніж провідність контактів, до яких включені середні і. тим більше, малі здавлюють зусилля.

Але виникає інша проблема - прилипання контактних поверхонь один до одного. Пластичні метали можуть прилипати один до одного і без підвищення температури. А при нагріванні ці процеси значно посилюються. Прилипання контактів можливо лише в разі застосування чистих металів, на поверхні яких відсутній шар окисної або іншої плівки. При наявності плівок ефект прилипання послаблюється або повністю припиняється. При проходження електричного струму через області контакту з окисними плівками, вони можуть повністю зруйнуватися, і тоді область контакту буде складатися з чистого металу. Виникають умови для прилипання і навіть зварювання контактів.

Перейдемо до чистої практиці

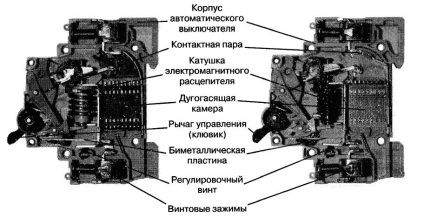

Теорія і практика на прикладі розгляду автоматичного вимикача йдуть рука об руку. Вибір автомата утруднений багатством представленого переваги, і виробник вже визначено, то залишилося вибрати номінал і тип. Це вже простіше. Але спочатку про сам автоматичний вимикач (рис.1), що в ньому є і для чого.

Незалежно від номіналів самого вимикача, хоч він розрахований для роботи в лінії 10 ампер, хоч 63 ампера, його пристрій практично однаково.

Корпус автоматичного вимикача виконаний з пластика, який не підтримує горіння. Про вплив високої температури, це матеріал може оплавитися, може втратити форму, але він не горить і навіть при сильному нагріванні не може стати джерелом загоряння.

Важіль управління дозволяє вмикати або вимикати автоматичний вимикач. Дугогасним камера вступає в роботу тільки в екстремальних ситуаціях, коли при розриві контактів виникла потужна електрична дуга, і її енергію необхідно погасити.

Біметалічна пластина служить, свого роду вимірювальним інструментом, і визначає силу струму, поточного в лінії. Регулювальний гвинт призначений ТІЛЬКИ для заводських налаштувань. Саме про його допомоги можлива точна підстроювання автоматичного вимикача на задані номінали спрацьовування. Для під'єднання лінії до автоматичного вимикача призначені гвинтові затиски.

Це дуже важливо, так як автоматичний вимикач повинен спрацьовувати при аварійній ситуації, а не стати самим джерелом її. У книзі навмисно не розписуються властивості автоматичних вимикачів різних серій, всі ці дані є в будь-якому каталозі. Тип, марка, номінал - все це завжди вказується в проектах. І щось змінювати тут не варто.

Щоб автоматичний вимикач прослужив довго - його треба правильно встановити. Зазвичай всі проблеми виникають тільки від погано затягнутих контактів. Періодична інспекція електричного щита, виявлення місць локального нагріву і протяжка контактів дозволить уникнути проблем з електропостачанням.