Через неоднорідність матеріалу деталі, похибок заготовки і механічної обробки, а також похибок збірки (в результаті перекосу або зсуву сполучених деталей) з'являється неврівноваженість деталей і складальних одиниць машини. Розрізняють три види неврівноваженості:

- статичну - при зміщенні центра ваги деталі (точка прикладання сили тяжіння Р) щодо осі її обертання на розмір s (рис. 254, а);

- динамічну - при дії неврівноважених мас металу, наведених до пари сил Q), що діють в одній площині в протилежних напрямках, з плечем l (рис. 254, б);

- змішану, при якій може бути одночасне зміщення центру ваги деталі щодо осі її обертання і дію неврівноважених мас (рис. 254, в).

Перший вид неврівноваженості характерний для деталей невеликої довжини при відношенні довжини деталі до діаметру L / d <1, а второй и третий — при отношении L/d> 1.

Для усунення неврівноваженості застосовують балансування. яка полягає в знаходженні значення і напрямки неврівноваженості і компенсації цієї неврівноваженості шляхом зняття або додавання металу у відповідному місці деталі. Після балансування не допускаються ніякі види обробки деталі (за винятком у деяких випадках полірування або суперфінішування окремих поверхонь).

Балансування обертових деталей є відповідальною технологічною операцією, так як неврівноважені маси в сучасних швидкохідних конструкціях можуть привести до вібрацій, що порушує нормальну експлуатацію механізму або машини.

Статичне балансування проводиться таким чином (рис. 255, а): балансируемого деталь 1, надіти на спеціальну оправку 2, встановлюють на дві горизонтальні призми 3.

Неврівноваженість деталі виявляють, прокочуючи її за вказаними призмам. При збігу центру ваги деталі з її віссю деталь буде нерухома в будь-якому своєму кутовому положенні на призмах. У разі неврівноваженості «важка» сторона А деталі (рис. 255, б) буде прагнути зайняти найбільш низьке положення. Закріплюючи вантаж масою m1 на протилежному боці деталі, можна врівноважити її. Замість прикріплення вантажу з «легкої» сторони деталі можна робити висвердлювання на більш «важкої» стороні.

Маса m1 противаги на «легкої» стороні деталі або висвердленого металу на «важкої» стороні на відстані r1 від осі обертання деталі становить:

де m - маса деталі, r - зміщення центру ваги деталі від осі обертання.

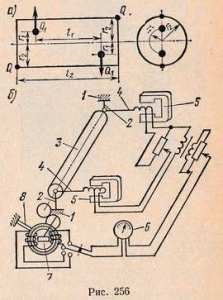

Динамічне балансування виробляють при обертанні балансируемого деталі. При цьому необхідно забезпечити збіг осі обертання деталі з головною віссю інерції всієї системи. Динамічна неврівноваженість викликається неправильним розподілом маси металу по довжині деталі. Якщо в деталі є дві точки зосередження неврівноважених мас, розташовані по обидва боки осі обертання (рис. 256, а), то відцентрові сили створюють пару сил Q1 з моментом:

де g - прискорення сили тяжіння; ω - кутова швидкість; l1 - відстань між точками зосередження неврівноважених мас; r1 -смещеніе неврівноважених мас щодо осі обертання.

При цьому центр ваги деталі знаходиться на осі обертання і неврівноваженість при статичної балансуванню не виявляється.

Для врівноваження деталі слід докласти на радіусі r2 два рівних вантажу вагою Q в осьовій площині деталі, де зосереджені неврівноважені маси, на відстані l2. щоб вони створили врівноважує момент:

Динамічне балансування проводиться завжди при обертанні деталі, встановленої на гнучких опорах. Відцентрові сили, викликані обертанням неврівноваженою деталі, створюють коливальні рухи гнучких опор. За допомогою спеціальних пристроїв коливання врівноважуються і визначаються значення і напрямок дисбалансу.

На рис. 256, б приведена схема установки для динамічного балансування. Балансируемого деталь 3 встановлюється на опори 1 через плоскі пружини 2. Коливання пружин, викликані дисбалансом, за допомогою тяг 4 передаються на індуктивні перетворювачі 5 переміщення, збуджуючи в ланцюзі струм з напругою, пропорційним амплітуді коливань. Струм викликає відхилення стрілки ваттметра 6, градуйованого в одиницях дисбалансу.

Інша обмотка ваттметра 6 отримує струм від генератора 7, ротор якого обертається синхронно з балансируемого деталлю. Статор генератора можна повертати за допомогою рукоятки 8 під час обертання деталі, при цьому положення дисбалансу може бути визначено на лімбі (на схемі не показаний) за кутом повороту обмотки статора при максимальному відхиленні стрілки ваттметра. Тривалість балансування на цій машині складає 1 ... 2 хв.

Сучасні пристрої для динамічного балансування в значній мірі автоматизовані; зокрема, за шкалами приладів можна визначити глибину свердління певного діаметру, масу неврівноваженого вантажу, розміри противаг і ін. а також місця кріплення вантажів або місця видалення зайвого металу.

Для взаємного урівноваження сил інерції деталей машин, що рухаються прямолінійно-зворотно, і для створення рівності мас цих деталей у вузлах машини застосовують підгонку мас. Найбільш характерними деталями, які вимагають підгонки, є поршні, шатуни, штоки і ін. Так, коливання в масі поршнів викликають неврівноваженість двигунів; ці коливання найчастіше створюють необроблені внутрішні поверхні поршнів.

Підгонку по масі зазвичай виробляють розточування внутрішнього паска спідниці поршня. а у полегшених конструкцій поршнів - видаленням металу з нижньої площини і припливів у бобишек під палець, а також розточування спеціального припливу на внутрішній стороні спідниці поршня, нижче бобишек під палець.

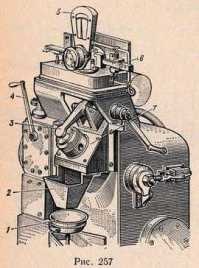

Підгонку по масі здійснюють на спеціальних верстатах (рис. 257). Поршень, що базується на зовнішній поверхні спідниці, встановлюють в пристосування 7, розташоване на верстаті під кутом 45 °, і поворотом ексцентрика за допомогою рукоятки 4 закріплюють поршень важелем 3. Потім знизу до поршня підводять різцеву головку, розточуються пояс спідниці або спеціальні приливи.

Видаляється метал у вигляді стружки падає через воронку 2 в чашку 1, що має систему важеля зв'язок з коромислом терезів 5, встановлених у верхній частині верстата. Коли зайвий метал, кількість якого заздалегідь встановлюють повзунком на коромислі 6, буде видалений, чашка з правим кінцем коромисла опускається, і подача різцевої головки вимикається.

У сучасному машинобудуванні застосовують верстати для підгонки по масі з автоматичним пересуванням повзуна (вантажу) по коромисла ваг за допомогою електронної системи. Застосування верстата для підгонки по масі забезпечує відхилення деталей по масі в межах ± 2 м