Перше кохання

Про колінчастому валі кажуть, що це не деталь, а ціла система. І то правда - на зразок простий, а насправді складний і різноманітний. Буває важким і легким, коротким і довгим, жорстким і не дуже, «плоским» або просторовим з кривошипами під 120 або 90 ° - словом, будь-яким.

З точки зору механіки колінчастий вал труднопредсказуем, особливо якщо має просторову форму. Якщо він близький до ідеального, то справно приймає зворотно-поступальний рух поршня, щоб передати обертання зчепленню і коробці. Але варто виникнути несоосности, кривизни, биттю, взагалі будь-залишкової деформації - чекай біди. Тут він примхливий, як жінка.

Упав ... і не віджався

За первинною технології виготовлення це одна з найконсервативніших деталей. На багатьох заводах колінчастий вал до сих пір кують на молотах, змінюючи струмки, або виготовляють на потужних пресах методом гарячого об'ємного штампування.

Така технологія не старіє століттями, оскільки саме гаряча пластична деформація металу забезпечує правильну структуру майбутньої деталі - оптимальний розмір зерна, його орієнтацію при впливі ковальського інструменту, відсутність внутрішніх раковин. Тобто міцність і витривалість закладаються в «коліно» вже з народження.

Потім колінчастий вал проходить безліч операцій термічної, механічної і фінішної обробки - і всі вони спрямовані на підвищення його точності, надійності і довговічності. Але життя є життя - іноді колінчаті вали ламаються, руйнуються фізично прямо в моторі. Причина звучить зовсім по-людськи - втома ...

Давайте, не особливо заглиблюючись в фізику, спрямують і металознавство, згадаємо - чому відбувається втомний злам деталі?

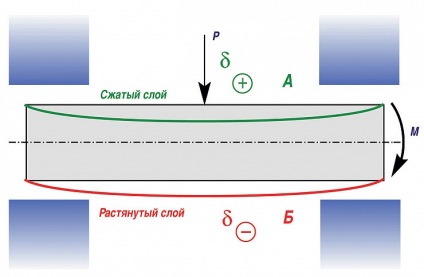

Розглянемо, наприклад, показаний на рис. 1 навантажений вал. Чи не колінчастий, а звичайний циліндричний. При вигині верхня частина його поверхні (шар А), позначена зеленим кольором, знаходиться під дією стискаючих напружень, а нижня частина поверхні (шар Б), позначена червоним, - під дією напруг, що розтягують.

Щоб було вже зовсім зрозуміло, наведемо найпростіший побутовий приклад. Зігнемо звичайний прут дерева. Зовні вигину кора натягнеться - там виникнуть напруження розтягу; зсередини вигину вона збереться складками, скривиться - там виникнуть стискають напруги. Зігнемо сильніше - кора взагалі лопне, а на протилежному боці тільки сильніше скривиться.

А тепер повернемося до нашого циліндричного валу. Ось він провернули на 180 °, і картина змінилася: шар А отримав розтягують напруги, а шар Б - стискають. Потім вал знову повернувся ... і т.д. Словом, поверхневий шар весь час отримує знакозмінні напруги: стиснувся-розтягнувся, стиснувся-розтягнувся ...

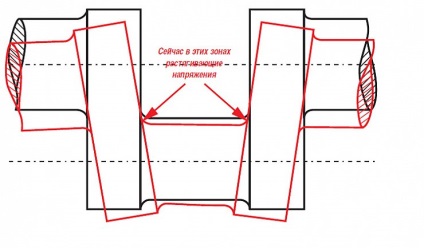

Те ж відбувається з іншим валом - колінчатим (рис. 2). Але тільки у нього є свідомо слабкі місця - галтелі корінних і шатунних шийок, зони переходу від шийки вала до щоки. У техніці такі ділянки називають концентраторами напружень.

При роботі в двигуні колінчастий вал під навантаженням прагне зігнутися. Тому в галтелях поперемінно виникають то розтягують, то стискають напруги, вже знайомі нам за прикладом з простим циліндричним побратимом. При роботі вала в двигуні так відбувається мільйони разів поспіль: стискають - розтягують, стискають - розтягують ...

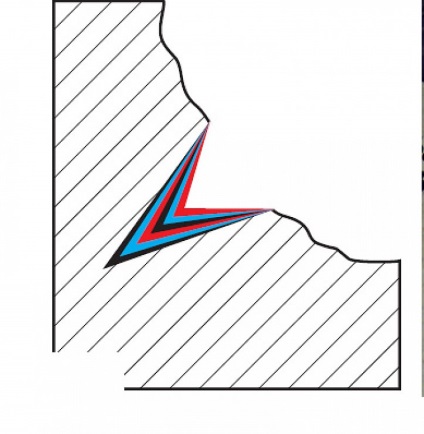

А тепер згадаємо, що на поверхні галтелі є мікроскопічні дефекти - шорсткості, тріщини, раковини. А вони є обов'язково, навіть після шліфування - все питання тільки в їх розмірах, тобто в класі чистоті поверхні.

Напруження стиску цих дефектів не страшні, а от напруги розтягнення якраз навпаки ... У кожному циклі вони буквально атакують мікродефекти, ніби вбиваючи клин в тріщинки (рис. 3). Дефект зростає, зростає! росте. і в один далеко не прекрасний момент відбувається руйнування деталі. І тоді механіки скорботно зітхають, закурюють і кажуть, що вал «втомився». Ще раз підкреслимо: такі злами особливо характерні для ділянок з концентраторами напружень - канавками, галтелями і т. Д.

Попереджати втому можна спеці-альної термообробкою, високоточними фі - ніш-ними операціями - і все це (як і багато іншого) успішно робиться, але є спосіб і цікавіше.

Зробіть йому пластику

Перш ніж розкрити його, задамося питанням: якщо вже циклічні напруження розтягу грають таку фатальну роль, чи не можна їх нейтралізувати - наприклад, закласти в деталь напруги стиснення?

Що ж, логічно. Напруження стиску будуть складатися з небезпечними напруженнями розтягу, даючи в результаті нуль (або величину, близьку до нього), і тріщина рости не буде! Ай да Пушкин, ай да сучий син! Так, але закладені нами напруги будуть складатися не тільки з циклічним розтягуванням, а й з циклічним стисненням! А ось це якраз не страшно - як уже говорилося, поверхневе стиснення, навіть посилене залишковими напруженнями, на зростання тріщин ніяк не впливає.

А як створити в поверхневому шарі стискаючі напруги? Ось тут і прийде на допомогу метод поверхневого пластичного деформування - скорочено ППД.

Зміцнення деталей методом ППД застосовується практично у всіх галузях машинобудування вже давно. Для різних деталей створені досить хитромудрі пристосування і верстати. Ми ж, слідуючи домовленості, продовжимо розгляд процесу в спрощеному варіанті.

Як це працює? Уявімо, що на токарному верстаті тільки що виточили жолобник на простенькому циліндричному валі. Просто жолобник на сходинці від одного діаметра до іншого.

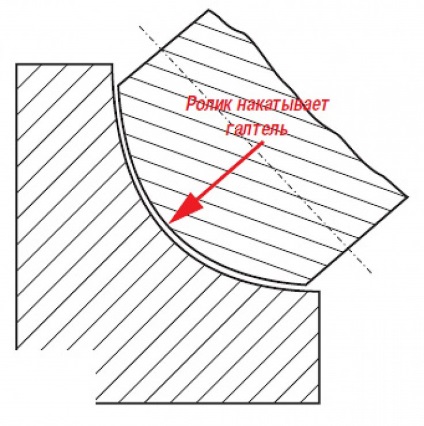

А тепер слідкуйте за руками. Замість різця встановлюємо в супорт спеціальну оправку з твердосплавним роликом на кінці, який може обертатися. Запускаємо верстат, підводимо до деталі оправлення з роликом, але не просто торкаємося обертається поверхні галтелі, а вдавлюємо ролик на певне число поділок лімба поперечної подачі. На поверхні галтелі виникає блискуча, ніби з олова, кільцева смужка. Красива така, дзеркальна смужка ...

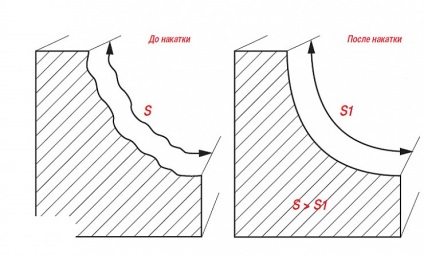

Що при цьому відбувається з поверхнею галтелі в межах смужки? Спочатку вона має шорсткості. Зобразимо їх на рис. 5 умовно у вигляді хвилі. Позначимо площу цієї поверхні S. І ось ролик із зусиллям прокатав цю поверхню. Що ж сталося з хвилями? Вони не завалилися, що не завальцевать, як можна було б припустити - все набагато цікавіше! Поверхневий шар пластично деформувався наступним чином: він як би «ожив», впадинки піднялися, хвилі опустилися, поверхня галтелі розгладилася.

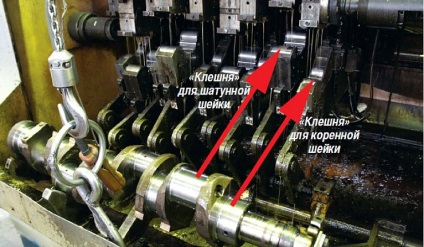

Як змінилася площа смужки? Природно, вона зменшилася. Якщо окреслити нову площу S1, то можна написати, що S1 Як вже говорилося, процес цей освоєний дуже широко. Наприклад, на багатьох заводах описаним методом ППД упрочняют галтелі колінчастих валів. Це робиться на спеціальних верстатах з «клешнями», в яких розміщені твердосплавні ролики. Ось як працює ця система (дивимося на фотографії). Перед нами верстат для зміцнення (накатки) галтелів колінчастого вала. В його основі, в глибині знаходиться спеціальний майстер-вал. Його ще називають майстер-деталь. Це такий же колінчастий вал, як і той, що належить зміцнити, але виконаний з високою точністю - недарма він «майстер».«Клішнею» галтелі - цап

Шейки майстер-вала з'єднані зі спеціальними «клешнями» - гідравлічними зажимами, в голівках яких змонтовані накочувальні ролики.

Опрацьований вал подається в зів верстата, автоматично вкладається в ліжку «колишній», після чого «клішні» змикаються на корінних і шатунних шийках, а ролики виявляються на галтелях. Після укладання «клішні» змикаються і підтискаються гідравлікою, що дозволяє регулювати зусилля.

Після затиску «колишній» майстер-вал починає обертатися, «клішні» на корінних шийках, природно, стоять на місці, а на шатунних - копіюють руху шийок майстер-вала. Таким чином, галтелі всіх шийок накочуються і зміцнюється одночасно. Весь процес займає менше однієї хвилини. Потім відбувається вивантаження вала, завантаження чергового і т. Д.

А тепер подивимося на фото обробленої галтелі. Так, вона дзеркальна, як ми і обіцяли. Але головне, тепер в ній закладені залишкові напруги стиску. І при знакозмінних навантаженнях на вал, напруги тепер будуть чергуватися не як раніше «стискають-розтягують, стискають-розтягують», а більш сприятливим чином: «стискають-нульові, що стискають-нульові». Завдяки цьому втомна міцність колінчастого вала зросте багаторазово. І ще: клас чистоти галтелів підвищується, їм не потрібно фінішна обробка.

Фахівцями давно встановлено зв'язок між зміцнюючих зусиллям, геометрією і матеріалом інструменту і величиною залишкових напружень. Для зміцнення різних деталей створені хитромудрі пристосування і оснащення. Упрочняюще верстати можуть розвивати пульсуюче тиск, що підвищує ефективність обробки. Існує обладнання з мікропроцесорним управлінням - воно не тільки зміцнює, а й дозволяє закладати залишкові напруги і деформації, що виправляють кривизну, що усувають биття.

Багато є цікавого - вистачить на десятки, а то і сотні публікацій про колінчастому валі. Ми ж просто розповіли про стару, добру, надійної, що працює технологи зміцнення галтелей. Розповіли в нарочито популярній формі. Якщо ви знали про цю технологію - вибачте; не знали - значить, тепер будете знати. Як прийнято говорити в таких випадках, спасибі за увагу і до нових зустрічей.