Бункери. При розрахунку і конструюванні бункерного пристрою можна виділити сле-дмуть етапи:

1) завдання технічних вимог до бункера, як до ланки в технологічному про- процесі (обсяг, орієнтовні геометричний-ські розміри, значення масової витрати сипучого матеріалу, максимальна длитель-ність зберігання і т. Д.);

2) визначення фізико-механічних ха-рактерістік сипучого матеріалу;

3) вибір форми бункера, визначення кута нахилу стінок, розміру і форми випуск-ного отвору в залежності від фізико-механічних характеристик сипучого матеріалу і матеріалу стінок бункера, оцінка очікуваного масової витрати;

4) прочностной розрахунок бункера;

5) визначення необхідності застосований-ня спонукача закінчення, обгрунтування його типу і енергетичних можливостей.

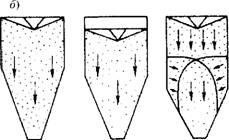

Типи бункерів. Встановлено, що в за-лежно від властивостей сипучого матеріалу, а також форми і розмірів ємності виникають різні види руху сипучого матеріалу (рис. 2.2.32) Першою формою закінчення - закінчення з трубообразованіем (funnel flow) називаються ється освіту над випускним отвором вузької зони руху, навколо якої сипучий матеріал нерухомий. Другою формою закінчитися-ня (mass flow) називають процес, коли й уп-чий матеріал утворює область малоподвижно-го або повністю нерухомого матеріалу тільки в нижній зоні апарату. Між вказано-ними граничними станами виникають проміжні, які можуть існувати тривалий час. Внаслідок цього многочіс-лені експериментальні дані по дослі-джень рухомого шару сипучого ма-ла досить суперечливі.

Виникнення тієї чи іншої форми руху матеріалу безпосередньо пов'язане з напруженим станом в ємності перед випуском сипучого середовища. Перша форма дві-вання виникає в початковий період випуску з щільного зернистого шару, а виникнення другої сприяє розпушення шару, напри-заходів при тривалому випуску матеріалу в ус-ловиях його рециркуляції.

Верхня частина бункера зазвичай представ-ляет призму або циліндр, а нижня - звужую-щуюся воронку у вигляді конуса, призми або півсфери (рис. 2.2.33). На практиці зустріч-ються бункера без верхньої циліндричної частини (2.2.33, д - з), які відрізняються невеликою глибиною і незначним обсягів по-мом.

Мінімальний розмір випускного отвер-сті для забезпечення сталого закінчення оцінюється за формулою P. JI. Зєнкова [26].

Де Tq - початковий опір зрушенню.

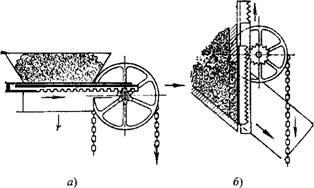

Затвори. Випускні отвори бункерів перекривають затворами для часткового або повного припинення витікання матеріалу при гравітаційному спорожнення бункерів.

Затвор повинен швидко відкриватися і за-кривает (чіткість відсічення) при найменших зусиллях, не повинно відбуватися його самоот-закривання. Відкривання випускного отвору за допомогою затвора повинно вільно регулюватися, а отже, регулюватися та ін-інтенсивність потоку. Затвор повинен бути рас-лічений на максимальне навантаження, бути на-надійно в експлуатації і забезпечувати зруч-ве обслуговування.

Мал. 2.2.34. затвори:

А, б - плоскі (шиберні) відповідно горизонтальний і вертикальний; в - одинарний секгорний; л д - клапанні відповідно відкидний і притискної

Найбільшого поширення набули плоскі (шиберні), секторні та клапанні затвори (рис. 2.2.34). Шиберні затвори при-змінюються для добре сипучих матеріалів (порошкоподібних і дрібнокускових), сектор-ні - при роботі з меленими і мелкокусковой-ми матеріалами, клапанні (найбільш про-стие) - для бункерів невеликої ємності з випускними отворами малих розмірів.

Для вимірювання довжини з давніх часів застосовували різні способи: - мотузкою; - ліктем або кистю; - рівною палицею. Рулетка - найпростіший, але точний і незамінний вимірювальний інструмент на будівництві ...

Мал. 7.2.19. Вузол змикання гідромеханічного типу екструдери застосовують як гені-ратора розплаву в агрегатах для гранулірова-ня пластичних матеріалів, нанесення тон-кослойних покриттів і пластмасовою ізоля-ції, дублювання плівок, для виробництва плівки, листів, ...