Буровий розчин - складна багатокомпонентна дисперсна система суспензійних, емульсійних і аерованих рідин, що застосовуються для промивання свердловин в процесі буріння.

Використання бурових розчинів для буріння свердловин запропоновано вперше в 1833 році французьким інженером Фловілем, який, спостерігаючи операцію канатного буріння, при якій апарат буріння натрапив на воду, зауважив, що фонтануюча вода дуже ефективно видаляє бурової шлам із свердловини. Він винайшов апарат, в якому передбачалося закачувати воду під бурову штангу, звідки бурової шлам вимивався водою на поверхню між бурової штангою і стовбуром свердловини. Принцип залишився незмінним до сих пір.

Призначення бурових розчинів:

При циркуляції в свердловині буровий розчин:

§ створює протитиск поровому тиску;

§ очищає вибій від вибуренной породи;

§ формує фільтраційну кірку на стінках свердловини, зміцнюючи таким чином нестійкі відкладення. Зменшує вплив фільтрату бурового розчину на породи роз'єднанням разбуріваемих пластів і відкритого стовбура;

§ транспортує вибуренной породу зі свердловини і утримує її в підвішеному стані після припинення циркуляції;

§ передає гідравлічну енергію на забійний двигун і долото;

§ попереджає осипи, обвали та ін .;

§ забезпечує якісне розкриття продуктивних пластів;

§ забезпечує змазує і антикорозійне дію на буровий інструмент;

§ охолоджує і змащує долото;

§ забезпечення охорони навколишнього середовища;

§ запобігає можливість виникнення ускладнень при бурінні (диференційний прихват, поглинання, нафтогазопроявами і т. П.);

§ забезпечення інформації про геологічному розрізі.

Типи бурових розчинів:

Глинисті бурові розчини набули найбільшого поширення при бурінні свердловин. Для бурової справи найбільший інтерес представляють три групи глинистих мінералів: бентонітові (монтморилоніт, бейделліт, нонтроііт, сапоніт і ін.), Каолінові (каолініт, галлуазіт, накрит і ін.) І гідрослюдисті (Ілліт, бравіазіт і ін.). Найкращими якостями з точки зору приготування бурового розчину мають монтмориллонит і інші бентонітові мінерали. Так, з 1 тонни бентонітової глини можна отримати близько 15 м3 високоякісного глинистого розчину, тоді як з глини середньої якості - 4. 8 м3, а з низькосортних глин - менше 3 м3.

Глинисті розчини глінізіруют стінки свердловини, утворюючи тонку щільну кірку, яка перешкоджає проникненню фільтрату в пласти. Їх щільність і в'язкість такі, що розчини утримують шлам разбуренной породи навіть в спокої, запобігаючи його осідання на забій при перервах в промиванні. Обтяжені глинисті розчини, створюючи велику засунений на пласти, попереджають проникнення пластових вод, нафти і газу в свердловину і відкрите фонтанування при бурінні. Однак з тих же причин ускладнене відділення частинок породи в циркуляційної системі бурового розчину.

Застосовуються також інші бурові розчини на водній основі: малоглинистих (для буріння верхньої товщі виветрелих і тріщинуватих гірських порід), соленасиченого (при бурінні в потужних товщах соленосних порід), інгібовані (оброблені хімреагентами для попередження набрякання разбуріваемих порід і надмірного збагачення розчину твердою фазою) і т.д.

До негліністих відносяться бурові розчини, приготовлені без використання глини. Безглинистих буровий розчин з конденсованої твердої фазою готується на водній основі. Дисперсна фаза в ньому виходить хімічним шляхом, в результаті взаємодії знаходяться в розчині іонів магнію з лугом NaОН або Са (ОН) 2. Хімічна реакція призводить до утворення в розчині мікроскопічних часток гідроксиду магнію М§ (ОН) 2. Розчин набуває гелеобразную консистенцію і після хімічної обробки перетворюється в седиментаційно стійку систему. Такий розчин зберігає свої структурно-механічні властивості при будь мінералізації. Тому його застосовують у випадках, коли потрібно забезпечити високу стійкість стінок свердловини, але забезпечити контроль і регулювання мінералізації розчину складно.

Іншим типом негліністих бурових розчинів є біополімерні розчини. Біополімери отримують при впливі деяких штамів бактерій на полісахариди. Властивості біополімерних розчинів регулюються так само легко, як властивості кращих бурових розчинів з бентонітових глин. Разом з тим, деякі з них надають флокулюючих вплив на шлам вибуренной порід, попереджаючи таким чином освіту суспензії. Крім того, розчини біополімерів термостійкий. Стримує їх застосування відносно висока вартість.

Бурові розчини на вуглеводневій основі являють собою багатокомпонентну систему, в якій дисперсійним (несучої) середовищем є нафта або рідкі нафтопродукти (зазвичай дизельне паливо), а дисперсною (зваженої) фазою - окислений бітум, асфальт або спеціально оброблена глина (гідрофобізований бентоніт).

Бурові розчини на вуглеводневій основі не роблять негативного впливу на властивості колекторів нафти і газу, мають змазує здатністю: при їх використанні зменшується витрата потужності на неодружене обертання бурильної колони в стовбурі свердловини і знижується знос бурильних труб і доліт. Однак вартість приготування таких бурових розчинів досить висока, вони пожежонебезпечні, важко видаляються з інструменту та обладнання.

Застосовують бурові розчини на вуглеводневій основі для підвищення ефективності буріння в породах-колекторах і збереження їх нефтегазоотдачі на вихідному рівні, а також для проводки свердловин в складних умовах при розбурюванні потужних пачок набухають глин і розчинних солей.

Емульсійні бурові розчини використовуються при бурінні в глинистих відкладеннях і сольових товщах. Вони володіють хорошими мастильними властивостями і сприяють попередженню прихвата інструменту в свердловині.

Сутність буріння з продувкою газом полягає в тому, що для очищення забою, виносу вибуренной породи на денну поверхню, а також для охолодження долота використовують стиснене повітря, природний газ або вихлопні гази двигунів внутрішнього згоряння. Застосування газоподібних агентів дозволяє отримати великий економічний ефект: збільшується механічна швидкість (в 10. 12 раз) і проходка на долото (в 10 разів і більше). Завдяки високим швидкостям висхідного потоку в затрубному просторі, прискорюється винос вибуренной частинок породи. Використання газоподібних агентів полегшує проведення гідрогеологічних спостережень в свердловинах. Крім того, збільшується коефіцієнт нефтегазоотдачі пласта.

Аеровані бурові розчини являють собою суміші бульбашок повітря з промивальним рідинами (водою, нефтеемульсіямі і ін.) В співвідношенні до 30: 1. Для підвищення стабільності аерованих розчинів в їх склад вводять реагенти - поверхнево-активні речовини та піноутворювачі.

Аеровані бурові розчини володіють тими ж властивостями, що і рідини, з яких вони виготовлені (для глинистих розчинів - утворюють глинистий кірку, мають в'язкістю і напругою зсуву, зберігають природну проникність привибійної зони пласта при його розтині). Разом з тим, великою перевагою аерованих рідин є можливість їх застосування в ускладнених умовах буріння, при катастрофічних поглинаннях промивних рідин, розкритті продуктивних пластів з низьким тиском.

Властивості бурових розчинів, прилади для визначення механічних властивостей.

Водовіддача бурового розчину характеризується обсягом фільтрату (від 2 до 10 смі), що відокремився від розчину через стандартну фільтрувальну поверхню при перепаді тиску

100 кПа протягом 30 хв. Товщина осаду на фільтрі (фільтраційна кірка), яка утворюється при визначенні водоотдачи, змінюється в межах 1-5 мм.

Особливий клас реагентів застосовують при регулюванні властивостей розчинів на вуглеводневій основі. До них відносяться емульгатори (мила жирних кислот, емультал і інші), гідрофобізатори (сульфанол, четвертинні аміни, кремнійорганічні сполуки), знижувач фільтрації (органогумати).

Готують бурові розчини безпосередньо перед бурінням і в його процесі.

1) неорганічні (солі, кислоти). 2) Полімери (рослинні полімери); синтетичні полімери (смоли)). Хімічна обробка бурового розчину полягає у введенні в нього певних хімічних речовин з метою поліпшення властивостей без істотної зміни щільності. В результаті хімічної обробки досягаються наступні позитивні результати: підвищення стабільності бурового розчину, зниження його здатності до фільтрації, зменшення товщини і липкості кірки на стінці свердловини, регулювання в'язкості розчину.

Устаткування для приготування, очищення і обробки бурових розчинів.

Пристрої для приготування і обважнення бурових розчинів за принципом дії діляться на механічні і гідравлічні. У зв'язку зі зростаючим застосуванням порошкоподібних матеріалів в останні роки переважне поширення набули гідравлічні пристрої. У порівнянні з механічними глиномішалку вони володіють вищою продуктивністю, забезпечують необхідну якість бурових розчинів і економне витрачання матеріалів для їх приготування.

Механічні двухвальні мішалки

Механічні двухвальні мішалки застосовують для приготування і обважнення бурових розчинів з Комов матеріалів, а також для приготування рідких хімічних реагентів.

Бурові розчини в двохвальним мешалках можна готувати з будь-яких Комов матеріалів аж до змерзлих шматків глини або утяжелителя. Висока якість приготування розчину поєднується з низькою продуктивністю. При завантаженні гліномешалкі комовой глиною вихід суспензії становить 2--4 м3 / год, а при завантаженні глннопорощком - б м3 / год.

Різновидом механічних мішалок є фрезерно-струменеві млини (ФСМ), розроблені Воронезьким інженерно-будівельним інститутом для приготування і обважнення бурових розчинів з Комов матеріалів.

Фрезерно-струменевий млин ФСМ-3 складається з наступних основних вузлів: ротора, приймального бункера, запобіжної шарнірної плити, диспергирующей рифленою плити, пастки н лотка для відводу готової суспензії. Вона є машиною безперервної дії порівняно високої продуктивності.

Агрегат АППЖ-4 призначений для приготування і обважнення бурових розчинів з Комов і порошкоподібних матеріалів. Він складається з фрезерно-метальної млини ФММ-5, піскові насоси, приймального резервуара і опорної рами.

Агрегат АПГ1Ж-4 працює наступним чином: грудки глини потрапляють в бункер і, попередньо змішавшись з водою, захоплюються лопатями ротора, потім відкидаються на два ряди ножів-решіток. Пройшовши через решітку зливного люкз, що утворилася суспензія потрапляє в приймальний резервуар. При цьому окремі шматки глини мають розмір 3-4 мм. З приймального резервуара суспензія засмоктується Пєсковим насосом і подається в струменевий камеру.

Продуктивність по готової суспензії, м '/ год. 10-15

Гідравлічні змішувачі ежекторного типу

Гідрозмішувачів ежекторного типу застосовують для приготування і обважнення бурових розчинів з порошкоподібних матеріалів, а також для хімічної обробки бурових розчинів сухими порошкоподібними реагентами.

В даний час гідравлічні змішувачі ежекторного типу вітчизняні машинобудівні заводи окремо не виготовляються, а вони входять в комплект різних агрегатів, наприклад, в цементосмесітельних машини, блок приготування БПР, блок гідрозмішувачів БГС.

Блок гідросмеснтелей БГС

Блок гідросмеснтелей БГС призначений для приготування, обважнення н хімічної обробки бурових розчинів з сухих порошкоподібних матеріалів, а також для живлення допоміжного трубопроводу бурової установки.

Блок складається з зварної рами / (рис. VIII.9), двох відцентрових шламових насосів 5 з електродвигунами, двох гідравлічних змішувачів ежекторного типу 8. двох столиків 2 з дисковими ножами для розриву паперових мішків, нагнітального трубопроводу 6 з поворотними шиберними заслінками зливного трубопроводу 4 і всмоктуючого трубопроводу 7.

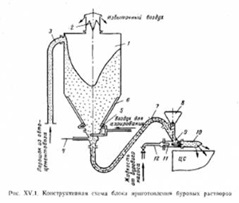

Блок приготування бурових розчинів БПР

Блок БПР призначений для зберігання на буровій сухих порошкоподібних матеріалів (глини, утяжелителя, хімічних реагентів) і приготування з них різних бурових розчинів. Блок може бути використаний також для приготування цементних розчинів.

Конструкцією блоха передбачені пневматичні навантаження, вивантаження і транспортування порошкоподібних матеріалів.

Виносної гідроежекторний змішувач 9 (рис. XV. 1) являє собою струменевий апарат, в якому для освіти гідросуміші порошкоподібних матеріалів використовується кінетична енергія рідини. Бурові насоси під тиском не більше 4 МПа нагнітають рідина по трубі 12 в сопло 11 змішувача, забезпеченого змінними штуцерами діаметром 30 мм для роботи з глинопорошків і діаметром 20 мм для роботи з обважнювачами. Внаслідок звуження струменя швидкість рідини в соплі збільшується, а тиск падає. З сопла рідина зі зниженим тиском надходить в камеру всмоктування. В результаті створюється розрядження в камеру всмоктування з силосу 1 по шлангу 7 засмоктується порошкоподібний матеріал, який захоплюється рідиною в камеру змішання і далі в конически розходиться насадок (дифузор). При проходженні по дифузору швидкість потоку зменшується, а тиск зростає і отриманий розчин по патрубку 10 зливається в приймальну ємність циркуляційної системи. За один цикл змішування щільність розчину зростає на 0, 3--0, 35 г / см3. При недостатній щільності отриманого розчину проводиться повторне змішання. Гідроежекторний змішувач має відносно низький ККД однак має високу надійність завдяки відсутності рухомих частин. Блоки для приготування бурового розчину розраховані для роботи з безтарного і затарених глинопорошків. Основна маса глинопорошків доставляється автоцементовозами і під дією стисненого повітря перевантажується по трубі 3 в силос 1. Перед подачею в гідроежекторний змішувач порошкоподібні матеріали розрихлюються повітрям, що нагнітається в силос по аеродорожкам 6 системи аерірованія 5. Надмірна повітря виноситься в атмосферу через фільтр 2, встановлений на кришці силосу. Нижня частина силосу має конусоподібну форму і забезпечена розвантажувальним пристроєм 4, що регулює подачу матеріалу в гідроежекторний змішувач. Матеріали, використовувані в невеликих кількостях, доставляються в затареному вигляді і засипаються в воронку 8, з якої надходять в камеру змішання гідроежектора. Воронка забезпечена розвантажувальним клапаном для регулювання подачі матеріалу. У циркуляційної системі бурових установок застосовуються блоки БПР-70 і БПР-40.