Цією назвою визначається в техніці обробки металів процес, за допомогою якого залізним виробам повідомляється здатність утворити поверхневий загартування, т. Е. Тверду зовнішню кірку, що надає залозу властивості загартованої сталі, при чому внутрішня маса металу зберігає м'якість і в'язкість, властиві залозу. Завдяки такій поверхневої осталёвке (цементації) виріб добре протистоїть тиснуть і истирающим зусиллям і в той же час чуже крихкості і ламкості, якими відрізняються вироби, що складаються суцільно з загартованої сталі. Завдяки цим своєрідним властивостями оцементованних залізних частин вони отримали велике застосування в машинобудуванні, саме в якості таких машинних частин, які повинні виносити сильне тертя на поверхні і в той же час піддаватися ударам і струсів. Такі, напр. цапфи (пальці) локомотивних коліс, шийки осей і валів, шарнірні валки та ін. а з пасивних машинних частин - гайки, гвинти, гайкові ключі і т. п. Ц. залізного предмета поширюється, як уже було зазначено вище, лише на деякий шар прилягає до його поверхні, не проникаючи далеко в глиб його. Крім цього можна обмежити цементуючий процес лише відомими, бажаними частинами цієї поверхні, причому частини поверхні, що прилягають до цементованного, збережуть цілком властиві залозу м'якість і в'язкість. Це має ту зручність, що, по-перше, можна не витрачати даремно час і матеріал на виробництво (досить-таки Забарний) Ц. тих залізних частин, які можуть служити і в природному їх вигляді, по-друге - не забирати марно у машинної частини її в'язкості - властивості, необхідного з точки зору міцності.

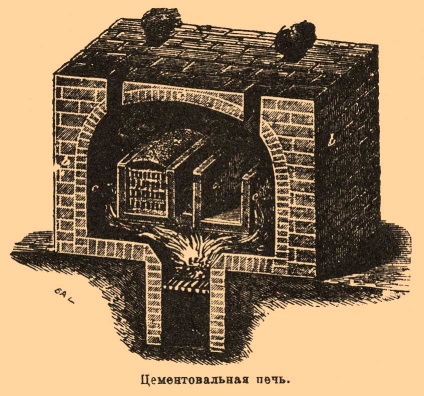

Процес Ц. складається власне в насиченні заліза вуглецем, т. Е. Отриманні сталеватого заліза. Твердості власне цим процесом повідомлено бути не може; її повідомляє оцементованному предмету подальша гарт (див.). Слід. Ц. і гарт, утворюють один нероздільний процес. Для насичення заліза вуглецем користуються властивістю його з'єднуватися з вуглецем при підвищеній температурі в дотику з вугіллям, узятим у вигляді порошку. Для цього зазвичай використовують деревно-вугільний порошок (всього краще з березового вугілля), або, ще успішніше - подрібнений в порошок тваринне вугілля (перепалена шкіра, кістки, роги і копита тварин). Глибина Ц. т. Е. Товщина шару заліза, насичує вуглецем, залежить від тривалості перебування його в зіткненні з вугіллям, а тому може бути регульована за бажанням. Не тільки немає потреби, а й небезпечно повідомляти залізної машинної частини занадто глибоку Ц. а слід. і занадто глибокий загартування, так як цим зменшується товщина в'язкого ядра цієї частини, а тому збільшується її крихкість. Для перешкоджання залозу цементованного в тих частинах його поверхні, які не потребують твердості, варто лише ізолювати ці частини поверхні цементуемие предмета від зіткнення з вугіллям і послабити їх нагрівання. Те й інше досягається обмазкой товстим шаром глини і оголенням їх від шару вугілля, що покриває інші частини. Перша умова успішності операції Ц. - є ізолювання цементуемих предметів від доступу кисню повітря; тому предмети ці укладаються (упереміж з цементу порошком) в залізні ящики, які потім герметично закупорюються і обмазують глиною. Нагрівання ящиків також краще проводити не на відкритому вогні, а в особливій замкнутій калильним печі. Щоб нагрів ящика відбувався повільно і рівномірно, корисно і бічні його стінки і дно обмазувати зовні глиною. Якщо доводиться нагрівати ящики у відкритому горні (напр. В ковальському), то в цьому випадку для забезпечення скриньки повільного і рівномірного нагрівання можна, напр. поставити його на цегляну або залізну підставку (щоб дати можливість спеку діяти і на дно ящика), а з боків захистити цегляними стінами, утворюючи як би рід печі. Для рівномірності ходу процесу вважають за краще вживати ящики не дуже великі (у великих жар не досягає центральних шарів засипу, якщо ж його дуже посилити - перегорають шари, прилеглі до стінок), а для попередження швидкого псування ящиків виготовляють їх з товстого заліза (в ¼ і навіть в ½ дюйма товщини). На дно ящика насипають шар цементуючого порошку товщиною до 20 мм і злегка утрамбовується. Іноді для економії на саме дно насипають порошку вже був у використанні і лише перекривають його свіжим. На цьому шарі укладають Цементовані предмети, спостерігаючи, щоб вони не тільки ніде не торкалися взаємно, а й утворили проміжки, в яких можна було б помістити достатні кількості порошку. Поверх залізних предметів насипається кілька жмень кухонної солі, а поверх останньої новий шар цементуючого порошку. Якщо розміри ящика і цементуемих виробів це дозволяють, укладається другий шар виробів, а по засипці його сіллю і порошком - третій і т. Д. Поверх останнього шару виробів насипається знову сіль і порошок, а поверх останнього (під саму кришку) - шар порошку, вже був у використанні; потім ящик накривається кришкою і всі шви і щілини ретельно замазують товстим шаром глини. Подібний спосіб укладання виробів застосовується при Ц. дрібних предметів, в яких до того ж цементу вся їх зовнішня поверхня. Для великих машинних частин, притому що вимагають Ц. лише на деяких частинах їх поверхні, влаштовуються ящики більших розмірів, які заповнюють вже не одним тваринам вугіллям, а підбавляти до останнього деревного (березового) вугілля. Пропорція 2/3 деревного вугілля на 1/3 тваринного вважається найбільш вигідною. За браком тваринного вугілля задовольняються одним деревним, подбавляя до нього до 10% меленого вапняку або поташу. Якщо потрібно осталевать невелика кількість дрібних залізних частин, влаштовувати для яких цементовальную піч і залізні ящики було б збитково, то в якості цементуючого речовини з успіхом застосовують ціаністий калій, який цементу досить швидко, але неглибоко, чому годиться лише в тих випадках, коли цементуемие машинної здебільшого не належить виносити сильного тертя. Робота проводиться при цьому так, що розпечений до червоного предмет занурюється в порошок сінеродістого калію і повертається в ньому до тих пір, поки не втратить калильного спека. Під впливом високої температури ціаністий калій спочатку плавиться, а потім розкладається, виділяючи сінерод, який розкладається далі на азот і вуглець. Останній і з'єднується з залізом. Оцементованний предмет занурюється потім в холодну воду для загартовування. Якщо гарт виявиться недостатньою, предмет знову нагрівається до червоного і знову занурюється в порошок сінеродістого калію або натирається їм, а потім калітся. Якщо Ц. виробляється в ящиках і в калильним печі, то, наповнивши ящики, як пояснено було вище, і обмазавши їх глиною, укочують їх (на роликах) в холодну або вже розігріту попередньо піч, закривають її дверцята і дають сильний жар. Якщо піч була холодна, вся операція Ц. триває 24 години; якщо ж піч була розігріта попередньо - то 12-15 годин. Розкупорили потім піч, знявши кришки з ящиків і вийнявши з них оцементованние вироби (які при цьому бувають розжарені до червоного), кидають їх у чан з холодною водою, де вони і гартуються. Загартовані предмети очищають від пристав до них вугілля на наждакових каменях, а потім, якщо потрібно, шліфують і полірують. Добре оцементованная і загартована поверхня залізного предмета отримує таку твердість, що її не бере напилок. Точно встановленого часу для знаходження цементуемих предметів в цементовальном ящику не існує, так як воно залежить від їх розмірів і багатьох побічних обставин. Крім того, на співвідношення часу тривалості цементації і товщини виходить сталеватого шару впливають ще й властивості самого цементуемие заліза. Тому для судження про ступінь стиглості закладених на Ц. предметів користуються пробними брусками з того ж сорту заліза, які, будучи ретельно обпиляні з поверхні, закладаються в залишаються навмисне для того отвори в кришках цементовальних ящиків, так що нижній кінець бруска занурений в цемент порошок, а верхній стирчить назовні. Після закінчення певного часу виймають пробний брусок з ящика, гартують його в воді і ламають. Товщина білого шару близько зовнішньої поверхні зламу покаже, на яку глибину проник загартування, і, якщо вона є недостатньою, продовжують операцію далі. При Ц. великих предметів операцію доводиться іноді продовжувати протягом 48 годин і більше. Іноді (саме при предметах примхливої форми) загартування виробляють не відразу після вийняти їх з ящиків, а дають їм попередньо охолонути (не виймаючи їх з ящика) і потім перед загартуванням нагрівають їх знову, причому вживають усіх заходів обережності як по відношенню до належної температури нагріву , так і до способу занурення в охолоджуючу ванну. Резервуар для загартування повинен бути досить просторий, і вода в ньому безперервно змінюватися. Якщо мається на увазі отримати метал, що відрізняється суцільно найвищої твердістю, хоча б і на шкоду його в'язкості, то Ц. продовжують можливо довше, і в результаті виходить вже не осталеванное з поверхні тільки залізо, а вся його маса перетворюється на справжню сталь. Така сталь має назву цементної стали. Матеріалом для виготовлення подібної стали служать залізні смуги товщиною в 10-20 мм, шириною в 60-100 мм і довжиною в 3-4 метри, а в якості цементуючого приладу застосовується полум'яна піч, представлена на доданому малюнку в поперечному розрізі.

У склепінчастою внутрішньої камері цієї печі поміщаються два (іноді 3-4) прямокутного перетину корита аа. охоплюються знизу і з боків полум'ям. Корита ці відформовані з вогнетривкої глини або з шамотної маси і служать для приміщення в них цементуемих залізних смуг. Корит повідомляється довжина, на 1 м більша проти довжини залізних смуг. Стінки їх вмуровані в зовнішні поперечні стінки печі. Останні мають в місцях, відповідних внутрішньої порожнини корит, отвори для розкладання через них смуг. Під час ходу операції ці отвори герметично закупорюються. На малюнку зображені: bb - бічні, масивні стінки печі; з - її звід; d - топкова решітка; її - полум'яні прольоти. Корита мають ширину в 600-800 мм і таку ж висоту. Приступаючи до завантаження печі, перш за все вистилають дно корит шаром вугільного порошку, а поверх його укладають ряд залізних смуг, залишаючи між сусідніми смугами проміжки не менше 10 мм, які потім також забиваються вугільним порошком. Поверх залізних смуг насипається знову порошок, шаром в 20-30 мм товщини, а поверх його укладається другий ряд залізних смуг, знову перекривається шаром вугільного порошку. Таким чином продовжують завантаження, поки не досягнуть рівня на 150 мм нижче верхнього краю стінок корита. Тоді залишається простір в кориті заповнюють тонким піском. Одна піч може вмістити в себе від 3 до 20 тонн заліза. Накинувши корита, закладають і замазують наглухо глиною завантажувальні отвори і приступають до розпалюванні печі. Спочатку підтримується лише слабкий вогонь, який поступово все більше і більше посилюється, поки внутрішня поверхня стінок печі не розжариться до білого (це досягається на шосту або сьому добу). У цьому спеку піч підтримується ще в продовження 5-9 діб. До кінця цього терміну залізо цілком перетворюється в сталь. На Ц. беруться лише добірні сорти заліза; у нас на уральських заводах - крічное, деревно-вугільне залізо; в Англії - шведське деревно-вугільне. Цементна сталь носить ще назви "морянки" і "томленкі". Для поліпшення її якостей вона звичайно ще проваривается або переплавляється. Про Ц. броньових плит - см. Плити броньові.

Енциклопедичний словник Ф.А. Брокгауза і І.А. Ефрона. - К Брокгауз-Ефрон. 1890-1907.