Установка легкого термічного крекінгу Потро-ДИЗЕЛЬ.

Установка легкого термічного крекінгу Потро-ДИЗЕЛЬ призначена для переробки мазутів, відпрацьованих моторних масел, гудронів в бензин і дизпаливо. Легкий термічний крекінг - зменшує температуру плинності і знижує в'язкість компонента без впливу на діапазон температур кипіння. Зниження в'язкості пояснюється розкладанням високов'язких з'єднань сировини при крекінгу. Швидкість процесу крекінгу сировини широкого фракційного складу прийнято оцінювати кількістю бензину, що утворюється в одиницю часу. Термічний крекінг дає бензини з недостатньо високим октановим числом (65- 68 по моторному методу). З підвищенням температури реакції термічного крекінгу не тільки збільшується швидкість процесу, а й дещо зростає октанове число бензину. Але, як правило, не більше ніж на 2,5 пункту. Цетанове число отриманих при крекінгу дизельних фракцій одно 47-50.

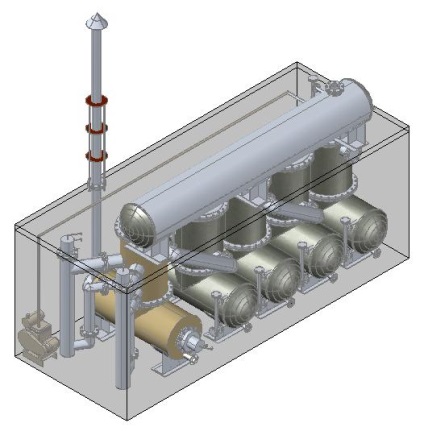

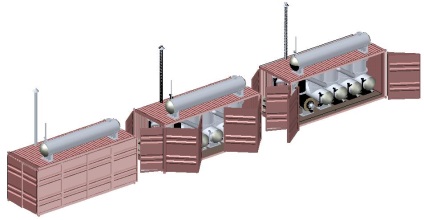

Мал. Зовнішній вигляд готових до експлуатації установок Потро-Дизель в 20-ти футовому контейнерному виконанні. Кожен модуль на 5 тонн переробки сировини в добу.

Вартість установки легкого термічного крекінгу Потро-ДИЗЕЛЬ.

Кількість сировини, що переробляється установкою на добу

Вартість установки в тис. Руб.

Графік проплат: Оплата 50% в перший місяць, 30% другого місяця, 20% після закінчення робіт. При необхідності оплата пуско-налагоджувальних робіт 8% від суми договору.

Перша пробірка: дизельна фракція щільністю 0,860 кг / л отримана при крекінгу мазуту.

Друга пробірка: бензинова фракція щільністю 0,76 кг / л отримана при крекінгу мазуту.

Третя пробірка: дизельна фракція щільністю 0,840 кг / л отримана при крекінгу суміші відпрацьованих моторних масел.

У банку: важке котельне паливо щільністю 1,030 кг / л отриманий крекінг залишок при крекінгу мазуту.

Отримані фракції мають затемнений колір, так як в своєму складі мають залишкові смоли. Тому дистиляти повинні надалі спрямовуватися на глибоку магнітну очистку від смол.

Опис технологічного процесу легкого термічного крекінгу під тиском (1 варіант).

Сировина нагрівається в теплообміннику перед подачею в трубчасту піч, за рахунок теплоти крекінг-залишку виходить з евапоратора. З трубчастої печі сировину, нагріте до 470 градусів, подається в евапоратор під тиском 10 атм. У евапораторе відбувається відділення крекінг-залишку від газів і парів. З евапоратора гази і пари направляються в випарник низького тиску. У випарнику відбувається поділ прореагировавших на крекінг вуглеводнів газ і легкокипящие дистиляти від непрореагировавших, є флегмою. Флегма змішується з новим сировиною і направляється в трубчасту піч на повторне нагрівання.

Технологічна схема легкого термічного крекінгу під тиском.

1. Теплообмінник.

2. Трубчата піч.

3. Евапоратор.

4. Сепаратор для поділу парогазових сумішей.

А. Сировина.

Б. Пари і гази.

В. Крекінг-залишок.

Г. Флегма.

Д. Газ і бензино-соляровим дистиляти.

Опис технологічного процесу легкого термічного крекінгу без тиску (2 варіант).

Сировина нагрівається в трубчастої печі до 420 градусів і надходить в сепаратор для поділу парогазових сумішей. У сепараторі для поділу парогазових сумішей відбувається відділення газів і парів від непрореагировавшего після крекінгу сировини, що є флегмою. З флегми на апараті ВЕКТОР видаляються важкі вуглеводні. Потім флегма змішується з новим сировиною і направляється в трубчасту піч на повторне нагрівання. За один прохід через трубчасту піч 19% перетворюється в газ і бензино-соляровим фракції. Не випарувався, сировину 81% (флегма) повертається на повторний прогін. Якщо додати в сепаратор вакуум, щоб захоплювати додатково до дизпалива легку масляну фракцію, то не випарувався, частина може бути знижена до 24% на 1 прогін.

З 100% сировини на установці легкого термічного крекінгу виходить:

- 7% - попутний газ.

- 20% - бензинова фракція до к.к. 190 градусів.

- 15% - гасова фракція 190-270 градусів.

- 21% - легроіновая фракція 270-360 градусів.

- 37% - важке котельне паливо (крекінг - залишок). У тих випадках, коли потрібно отримувати підвищені кількості гасових фракцій, придатних для використання в якості компонентів дизельного палива, обмежуються меншою глибиною крекінгу (45-54%). Важке котельне паливо в суміші з вугільним пилом в пропорції 1: 1 може бути сировиною для установок швидкісного піролізу з отримання рідких нафтопродуктів з вугілля. Важке котельне паливо на установках швидкісного піролізу перетворюється в нафтовий кокс, гази піролізу, і світлі нафтопродукти.

Технологічна схема легкого термічного крекінгу без тиску.

1. Трубчата піч.

2. Сепаратор для поділу парогазових сумішей.

3. Апарат «Вектор» з видалення крекінг-залишку з флегми.

А. Сировина. Сировина має бути зневоднений. Сировиною може бути: мазут, суміші відпрацьованих масел, гудрони, нафтошламу.

Б. Флегма.

В. Газ і бензино-соляровим дистиляти

Г. Важке котельне паливо.

Різниця технологічних процесів легкого термічного крекінгу з тиском і без тиску. При наявності тиску вуглеводневі ланцюжка діляться в основному в центральній частині, що збільшує вихід бензинових і соляровим дистилятів. При відсутності тиску від вуглеводневих ланцюжків в основному відокремлюються бічні радикали, що збільшує вихід попутного газу. Умови, при яких проводиться процес, дуже впливають на виходи окремих продуктів крекінгу і їх якість. Шляхом зміни умов можна регулювати загальну глибину крекінгу сировини і в певних межах виходи окремих продуктів і їх якості. Не рекомендується вдаватися до надмірного перегріву сировини щоб уникнути утворення великих кількостей газу та бензину термічного крекінгу. Виходи продуктів крекінгу залежать також від хімічного і фракційного складу сировини. При практично однакових глибині перетворення і температурі процесу крекінг обтяжених дистилятів видів сировини супроводжується великим коксоутворення, ніж крекінг сировини легкого фракційного складу.