Ширину резистивної лінії приймають зазвичай не менше 0,2 мм, так як більш вузька лінія може призводити до обривів через дефекти маски або підкладки, а також через наявність випадкових пилинок. Крім того, чим вже лінія, тим сильніше впливає зона подпиленний або тінь в щілини маски на отримання необхідного номіналу опору.

Практично встановлено, що найкраще виготовляти резистори прямокутної форми. При одній і тій же товщині резистивной плівки можна отримувати різні опору, що відрізняються за номіналом в десятки разів. Для цього достатньо змінювати відношення довжини плівки до її ширині. Максимальна потужність, що розсіюється на резисторі, обмежена її допустимою температурою і залежить від теплопровідності підкладки, її матеріалу, відношення площі, зайнятої резистором, до всієї площі підкладки, а також від обраного способу охолодження і температури навколишнього середовища.

Матеріал, що використовується для виготовлення резистивних плівок, повинен забезпечувати можливість отримання широкого діапазону стабільних в часі опорів, володіти низьким температурним коефіцієнтом опору і високу корозійну стійкість. При напиленні він повинен утворювати тонкі, чіткі лінії з хорошою повторюваністю їх від зразка до зразка. Характеристики деяких матеріалів, які застосовуються при виготовленні тонкоплівкових резисторів, наведені в табл. 3.

Таблиця 3. Характеристики матеріалів плівкових резисторів

Матеріал контактних майданчиків

Питомий поверхневий опір РS. Ом / квадрат

Температурний коефіцієнт опору ТКR * 10 4. 1 / о C

Питома потужність розсіювання Ро. Вт / см 2

Відносна зміна опору за 1000ч роботи,%

Спосіб нанесення плівок

Слід зазначити, що зазначені в таблиці значення є орієнтовними, так як вони істотно залежать від методу нанесення плівки і режиму її обробки. Питомий опір плівки визначається як її складом, так і структурою, яка змінюється в процесі термообробки.

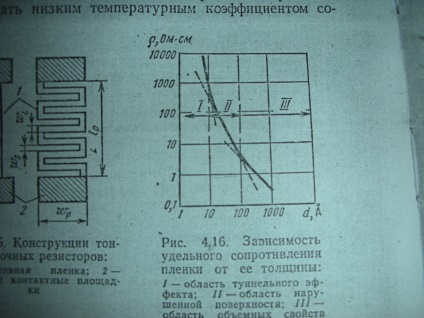

Мал. 4. Залежність питомого опору плівки від її товщини: I-область тунельного ефекту; II-область порушеною поверхні; III-область об'ємних властивостей.

На рис. 4 показана типова залежність питомого опору плівки від її товщини. При малих товщинах властивості плівки істотно залежать від характеру микронеровностей на поверхні підкладки. У цій області можуть спостерігатися порушення безперервності структури плівки. Провідність тут обумовлена тунельним ефектом і термоелектронної емісією між окремими кристаллитами. Найбільш доцільно використовувати плівки такої товщини, при якій стають помітними їх об'ємні властивості. У цьому випадку легше регулювати товщину плівки, а порушення поверхні не мають великого значення.

Металева плівка товщиною близько 1нм незалежно від природи металу має велике питомий електричний опір, яке експоненціально зменшується зі збільшенням товщини. Плівки такої малої товщини вельми нестабільні і майже не застосовуються. Для того щоб свідомо отримати суцільну плівку при наявних у виробництві відхиленнях від обраного технологічного режиму, вважають, що товщина плівки, що наноситься вакуумним випаровуванням, повинна бути порядку 100 нм. Слід зазначити, що плівки тугоплавких металів можуть бути більш тонкими, так як вони мають більш стабільними характеристиками.

Тонкоплівкові резистори можна виготовляти з металів, сплавів (у тому числі багатокомпонентних), напівпровідників і керметів (сумішей металів з керамікою).

Широке поширення знаходить хромований сплав (20% хрому і 80% нікелю). Поверхневий опір плівки з цього сплаву досягає 300 Ом / квадрат при малому температурному коефіцієнті опору. Температура випаровування сплаву значна (1600 о С), причому для отримання високоякісного плівкового резистора підкладка повинна нагріватися до 300-350 о С. З сплаву заліза з хромом (79% заліза, 21% хрому) і залізонікелевого сплаву (71,5% заліза, 21% хрому, 7,5% нікелю) виготовляють плівки, що володіють опором 150 Ом / квадрат, з температурним коефіцієнтом опору не більше 1 * 10 -4 1 / о С. Значно більше поверхневий опір (до 400 Ом / квадрат) має багатокомпонентний сплав , що складається з 74% нікелю, 20% хрому, 3% заліза і 3% алюмінію.

Стабільність металевих плівок залежить певною мірою від температури плавлення металу, його щільності і можливості утворення стабільності окисного поверхневого шару. Як правило, чим вище температура плавлення, тим краще стабільність плівки. Вольфрам утворює високостабільні плівки в вакуумі, проте вони нестабільні в повітрі. Властивостями, що забезпечують освіту високостабільних плівок, має реній - тугоплавкий метал, який знаходить все більше застосування для отримання плівкових резисторів.

У разі, коли необхідно отримати високостабільні плівки з великим поверхневим опором (кілька тисяч Ом на квадрат) і малим температурним коефіцієнтом опору, застосовують тантал. Це пояснюється ще і тим, що поверхня танталу легко покривається плівкою окису і стає малоактивною, хоча сам метал відноситься до активних; тонкий прозорий поверхневий шар окису добре пов'язаний з танталом, володіє високим опором зносу і корозії в різних атмосферних умовах і не піддається впливу багатьох кислот; реакція окислення танталу легко управляється і може бути використана для регулювання товщини плівки і її опору; пятиокись танталу є хорошим діелектриком, що дозволяє використовувати його для виготовлення і плівкових конденсаторів.

Ще більшим поверхневим опором (до 50000 Ом / квадрат) мають плівки з керметів. Типовими КЕРМЕТ є плівки палладиевой-срібною глазурі або танталові-хромового скла. Резистори на основі цих плівок використовують в схемах, де допустимо високий температурний коефіцієнт опору. Найбільш вдала плівка із суміші з моноокиси кремнію та хрому. Вона однорідна, стабільна, має високі адгезійні властивості, високу теплостійкість і хороші механічні властивості. Опір плівки змінюється в широких межах залежно від складу суміші. Найкращі показники мають плівки, що містять 70% хрому і 30% моноокиси кремнію. Випаровування суміші проводиться з вольфрамової спіралі при температурі 1300-1600 ° С на підкладку, нагріту до 200-250 о С. Після напилення плівки її нагрівають в контрольованому середовищі при температурі 400-450 о С для стабілізації параметрів.

Для регулювання осадження резистивних плівок в робочий об'єм вакуумної установки поблизу напилюються підкладок поміщають контрольну підкладку з срібними контактами (свідок). Коли опір між контактами контрольної підкладки досягає певної величини, випаровування припиняється поворотом заслінки. Як показує досвід, опір зазвичай зменшується після того, як підкладка витягується з вакуумної системи, або при її подальшої термообробці. Це пояснюється тим, що атоми газу або інші домішкові атоми сорбируются плівкою в процесі її напилення, а потім при нагріванні хімічно реагують з нею. Іншою причиною є виникнення в матеріалі плівки напружень, які можуть змінюватися в процесі відпалу.