Демонтаж елементів з друкованих плат

Демонтаж друкованих плат - найпоширеніша операція. Він проводиться при заміні несправних елементів, підборі їх при регулюванні і т.п. Але найчастіше - для поповнення запасів елементів і їх повторного використання. В останньому випадку важливо, щоб при демонтажі елементи не виходили з ладу.

ДЕМОНТАЖ ЕЛЕМЕНТІВ З ДВОМА ВИСНОВКАМИ

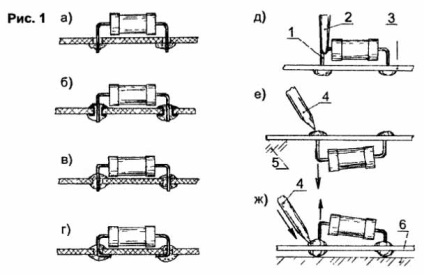

Елементи з двома висновками - найпоширеніші деталі схем. Тому їх демонтаж виконується особливо часто. Друковані плати можуть бути односторонніми - провідники знаходяться лише з одного боку. Отвори для висновків елементів у таких плат не мають металізації (мал.1а). Іноді отвори армовані пістонами (рис.1б). Двосторонні друковані плати, як правило, мають отвори з металізацією (рис.1 в).

Зазвичай витяг виведення 1 (ріс.1д) елемента з отвору плати 3 проводиться за допомогою пінцета 2. Висновок затискається пінцетом, і плата перекладається в позицію рис.1. Жало паяльника 4 розплавляє припой, і висновок витягується пінцетом. При цьому плата повинна спиратися на упор 5 (зазвичай це край столу). При перевертанні плати пінцет може зірватися з виведення, і доводиться все повторювати заново. Якщо плата має отвори з металізацією (або з пістонами), то припій можна розплавити з боку елемента (ріс.1ж), при цьому жало паяльника 4 притискає плату до поверхні столу 6, і демонтаж спрощується.

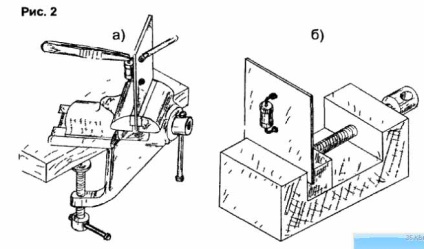

При суцільному демонтажі для прискорення роботи плата в вертикальному положенні затискається в настільні лещата, прикріплені до кришки столу (рис.2) або в невеликі верстатні лещата (рис.2б).

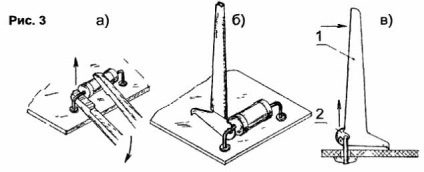

Витяг елемента ускладнюється, якщо при монтажі кінці висновків загнуті (рис.1 г), особливо при діаметрі висновків 0,5 мм і більше. Зусилля витягування стає дуже великим, висновок доводиться не витягати, а "виколупувати". Ніжка пінцета заводиться під висновок і спирається об край плати. Цим важелем висновок витягується з отвору (ріс.З). Для демонтажу елементів з двома висновками (резисторів, конденсаторів, стабілітронів і т.п.) дуже зручно користуватися гачком (ріс.3б, в). Гачок має "лапу" з зачепом і ручку. Лапа на кінці має загострену шпору, яка перешкоджає ковзанню по поверхні плати.

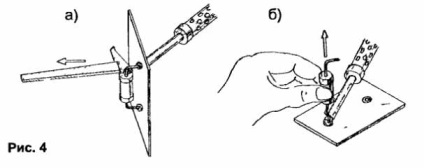

Зацеп заводиться під висновок, паяльником розплавляється припій. При тиску на ручку 1 зачіп витягує висновок елемента 2. Що розвивається при цьому зусилля досить для "виколупуванням" виведення з загнутим кінцем. Гачок можна використовувати і для безпосереднього витягування виведення (рис.4а), якщо висновок не має загину. Витяг другого виведення елемента можна виробляти, витягаючи деталь за корпус (рис.4б). У резисторів потужністю 0,125 Вт корпус може вискочити з ковпачка, тому і другий висновок слід витягати за допомогою гачка.

Гачок виготовляється з листової сталі товщиною 0,5 мм. Сталь повинна гартуватися. Для перевірки цього від пластинки матеріалу відрізається ножицями смужка шириною 1,5. 2 мм. Смужка нагрівається на полум'ї пальника газової плити до темно-жовтого кольору (температура близько 1000 ° С) і моментально опускається в посудину з холодною водою. Загартована смужка при вигині обламується.

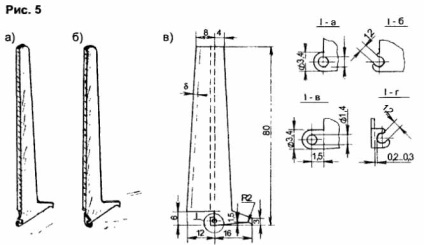

Для роботи необхідно виготовити два гачки - з прямим зацепом (рис.5а) і з кутовим (ріс.5б). Такий комплект дозволяє працювати в самих незручних місцях друкованої плати. Так, гачок з кутовим зацепом дозволяє демонтувати будь-який з розташованих поруч резисторів з осьовим кроком 2,5 мм (резистори потужністю 0,125 Вт), при цьому лапа гачка розташовується в проміжках між ними.

Форма заготовки гачка приведена на ріс.5в. На неточності виготовлення задається припуск 1,5. 2 мм. Частина заготовки, з якої формується зачіп, наведена на рис.5 (1-а, б) для прямого гачка, і на рис.5 (1-в, г) для кутового. Заготівля вирізається ножицями по металу, потім свердлити отвори для зачепа і скругляются. Для прямого гачка надфілем формується зачіп, показаний на рис.5 (l-б), а для кутового гачка спочатку проводиться відгинання зацепа (рис.6а, б), потім його формування, як на рис.5 (1-г).

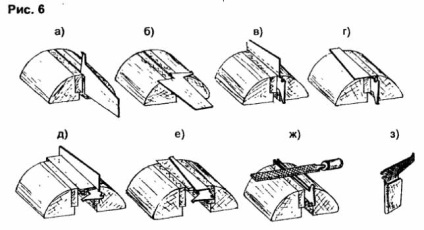

Ручка гачка має П-образний перетин. Послідовність операцій по формуванню ручки приведена на рис.6, при цьому використовується сталева оправлення (вкладка) розмірами 1,5x12x75 мм. Після операції рис.6 проводиться правка ручки молотком на сталевій плиті. Потім напилком видаляється припуск на другий кромці, задирки і нерівності.

На закінчення проводиться гарт робочої області. Мінімальна зона гарту показана штрихуванням на ріс.6з. Нагрівання відбувається на газовій плиті до світло-червоного гартування (830. 900 ° С) з охолодженням у холодній воді.

Загартована зона очищується наждачним папером, і проводиться її відпустку: нагрів до коричневого. фіолетового кольору мінливості і охолодження у воді або на повітрі. Для додання "товарного вигляду" інша частина гачка оксидується до такого ж кольору мінливості.

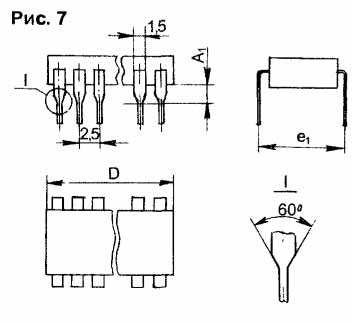

Надалі мова буде йти про мікросхемах в корпусі підтипу 21 [1] з кількістю висновків від 8 до 24 і з відстанню між рядами висновків е1 (рис.7), рівним 7,5; 10; 15 мм. Мікросхеми в таких корпусах найбільш поширені в промисловій та радіоаматорського апаратурі. Демонтажу мікросхем в радіоаматорського літературі приділяється велике місце. Зазвичай використовуються такі види демонтажу:

1. Випоювання кожного виведення окремо. Спосіб універсальний, дозволяє демонтувати елементи з кількома висновками, які не розташованими на одній лінії. Для видалення припою використовується трубочка з нелудящегося матеріалу (алюміній, "нержавейка"), яка після розплавлення припою вводиться в зазор між висновками і отвором [2]. Інший варіант - видалення розплавленого припою за допомогою відсмоктування або паяльником з відсмоктуванням.

Спосіб цей дуже непродуктивний. Крім того, при сучасному ущільненому монтажі елементів, особливо в комп'ютерних платах, отвори для висновків робляться мінімального діаметра, що ускладнює застосування і трубочок, і відсмоктування.

2. Витяг спочатку одного ряду висновків, потім другого. Спосіб має високу продуктивність, насадки до паяльнику і самі пристосування прості у виготовленні.

3. Одночасне витяг всіх висновків. Спосіб найпродуктивніший, але вимагає для паяльника складних насадок з отворами для кожного виводу [2]. Пристосування для механізації процесу [3] складно в виготовленні.

Нижче розглядається демонтаж мікросхем з почерговим витяганням рядів. Для виконання робіт необхідний паяльник зі стрижнем, робоча частина якого забезпечує розплавлення припою по всій довжині ряду. Тому для мікросхем з різною кількістю висновків потрібно комплект стрижнів з різною довжиною робочої області.

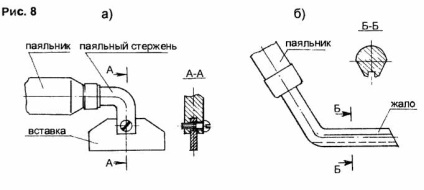

Паяльні стрижень зі вставкою [4] з мідної пластини товщиною від 1 до 1,5 мм зображений на рис.8. Довжина вставки залежить від кількості висновків в ряду. Здійснити посадку вставки в прорізи стрижня важко, внаслідок цього і наступного окислення дотичних поверхонь погіршується теплопередача, тому використовується паяльник з потужністю не менше 80 Вт.

Набагато простіше у виготовленні стрижень з відігнутої робочою частиною [5]. Його жало (рис.8б) має паз, тому розігрів пайок відбувається з двох сторін, що покращує теплопередачу. Хоча робоча частина прогрівається нерівномірно (в міру віддалення від хвостовій частині температура жала знижується), необхідна потужність паяльника не перевищує 40 Вт.

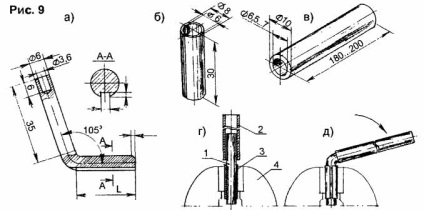

Для демонтажу зручно використовувати паяльник з [6], виготовивши для нього відповідні стрижні, показані на рис.9. Досить мати три стержня з довжиною робочої частини L:

- 12 мм для мікросхем з 8 висновками;

- 24 мм для мікросхем з 14. 16 висновками;

- 32 мм для мікросхем з 20. 24 висновками.

Стрижні виготовляються з мідного дроту діаметром 6 мм. Пруток повинен мати припуск по довжині 5. 6 мм, який видаляється при подальшій обробці. Попередньо необхідно виготовити втулку (ріс.9б) зі сталі товщиною 1 мм [7] і підібрати відрізок труби (ріс.9в). Щоб уникнути вигину хвостовій частині стержня або пошкодження її поверхні, пруток 1 (ріс.9г) затискається в лещатах 4 з одягненою втулкою 3. За допомогою трубки 2 проводиться відгинання робочої частини стрижня (ріс.9д). Потім стрижень обробляється відповідно до Рис.9.

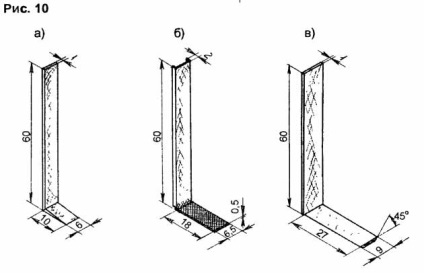

Простим і ефективним пристосуванням для добування одного ряду висновків є важіль [4], що нагадує за формою "кочергу" (рис.10). Цей важіль призначений для демонтажу мікросхем з е1 = 7,5 мм.

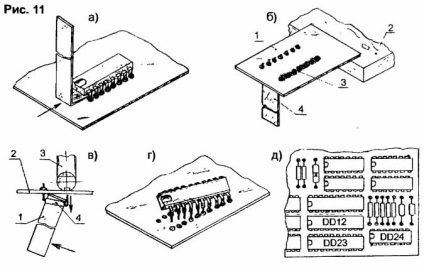

Для демонтажу носик важеля заводиться в проміжок між корпусом мікросхеми і плати (рис.11). Потім плата 1 (ріс.11б) перевертається чіпом донизу і спирається на край столу 2. Пайки ряду присипаються товченої каніфоллю 3. Паяльник зі стрижнем 3 (рис.11 в) розплавляє припой у всьому ряду, після чого поворотом важеля 1 висновки мікросхеми 4 витягуються з плати 2. Потім операції повторюються для другого ряду.

Каніфоль, розплавляючись, забезпечує швидке і рівномірне прогрівання пайок ряду. Цьому сприяє і розплавленийприпой, що накопичився в пазу робочої частини стержня.

Іноді зустрічається дуже низька посадка мікросхеми або товстий шар лакового покриття плати, в результаті чого відстань A1 (рис.7) між мікросхемою і платою може бути менше 1 мм, що ускладнює введення носика важеля. Для таких випадків служить важіль зі сталі товщиною 0,5 мм (ріс.10б), здатний до загартовування. Отбортовка ручки підвищує жорсткість і створює зручність в роботі. Вона виконується на сталевий оправці товщиною 6,5 мм. Такий важіль з подовженим носиком дозволяє демонтувати мікросхеми з 14. 20 висновками. Для демонтажу мікросхем з e1 = 10 мм, що мають 18. 22 виведення, виготовляється важіль по ріс.10в. Носик і прилегла частина ручки (заштрихована зона на рис. 10б) піддається загартуванню з наступним відпуском. Режими термообробки - такі ж, як і для гачка.

Для можливості введення носика важеля під мікросхему, між її торцем і розташованими навпроти нього елементами має бути відстань не менше 10 мм. На ріс.11д наведено фрагмент комп'ютерної друкованої плати з підвищеною щільністю монтажу. З малюнка видно, що для демонтажу мікросхеми DD12 необхідно спочатку зробити висновки резисторів, а для DD23 - витягти мікросхему DD24. Це один з недоліків демонтажу з використанням важеля. Другий недолік полягає в тому, що при добуванні другого ряду висновків мікросхеми з довгим корпусом носик важеля може зірватися, і ряд буде витягнутий частково (рис.11 г).

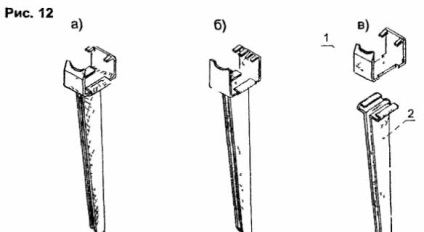

Від недоліків важеля вільний знімач, наведений на рис.12, б. Знімач складається з захоплення 1 (ріс.12в) і ручки 2. Обидві деталі з'єднуються загинами ручки.

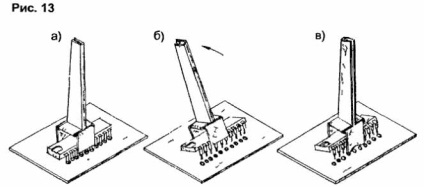

Для демонтажу мікросхеми знімач заводиться захопленням збоку корпусу (ріс.1За), при цьому зачепи захоплення розташовуються під корпусом між висновками мікросхеми. Плата перекладається в позицію ріс.11б, ряд присипається каніфоллю, і пайки розплавляються паяльником. При тиску на ручку знімача ряд витягується з плати (ріс.13б). Потім знімач заводиться з боку другого ряду (ріс.13в), і таким же чином мікросхема витягується остаточно.

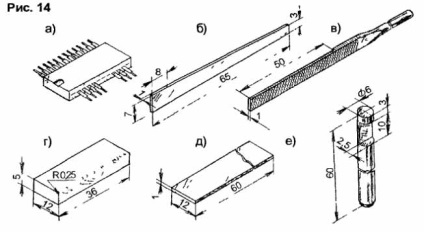

Для виготовлення знімача необхідний наступний "реквізит". З мікросхеми виготовляється шаблон (рис.14), зі сталі - оправлення, показані на ріс.14б, г, д. Плоский надфіль сточується на наждачному колі з одного боку для зменшення товщини (ріс.14в). З сталевого прута виготовляється проставка (рис.14). Захоплення знімача може бути з двома (рис.12) і з чотирма (рис. 12б) зачепами.

Двухзацепний захоплення простіше у виготовленні, але при просвіті між корпусом мікросхеми і платою менше 1 мм можуть виникнути труднощі в його використанні. Четирехзацепний захоплення вільний від цього недоліку, але більш складний у виготовленні. На вибір важеля може вплинути і наявність вихідного матеріалу відповідної товщини.

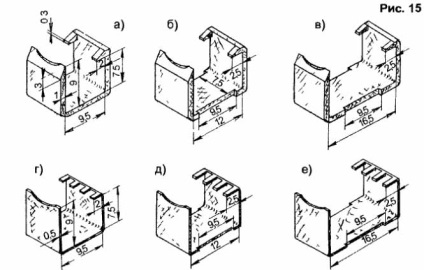

Захвати, показані на рис.15, г призначені для мікросхем з е1 = 7,5 мм, ріс.15б, д - для e1 = 10 мм, ріс.15в, е - для e1 = 15 мм. Захвати виготовляються із сталевого смужки (рис.16). Сталь повинна гартуватися. Довжина L з урахуванням припуску 3. 5 мм:

- для рис.15, г - 35 мм;

- для ріс.15б, д - 38 мм;

- для ріс.15в, е - 42 мм.

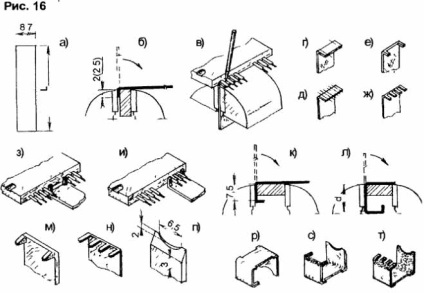

Виготовлення захоплення починається з відгинання полички для зачепів (ріс.16б). Оправлення з округленим ребром (ріс.14г) дозволяє отримати вигин по дузі невеликого радіуса. Розмір полички (2 або 2,5 мм) залежить від довжини зацепов (рис.15). Якщо при згинанні допущений будь-якої дефект, операцію можна повторити, зрізавши ножівкою поличку - припуск на довжину дозволяє зробити це один раз.

Наступна операція - розмітка (ріс.16в). Заготівля закріплюється в лещатах, і гострої чертилкой за шаблоном (рис.14) проводиться розмітка полички для двох (ріс.16г), або для чотирьох (ріс.16д) зацепов. Зачепи (рис.16) формуються обробкою напилком. Контроль розмірів проводиться шаблоном (ріс.16з, і). Зачепи (ріс.16ж) формуються надфілем (ріс.14в). У готовому вигляді зачепи повинні входити в проміжки між висновками шаблону з мінімальними зазорами.

Далі на оправці (ріс.14г) завершується гнучка захоплення (ріс.16к, л). Розмір d береться з рис.15. Після усунути залишки припуску торці зацепов скругляются (рис. 16м, н). На опорної частини захоплення робиться скіс і поглиблення (ріс.16п).

На захопленнях виконується проточка для загинів ручки (ріс.16р). На закінчення проводиться гарт і відпустку Бажано піддати термообробці всю деталь, використовуючи для нагріву, наприклад, паяльну лампу. Але можна обійтися і часткової загартуванням і нагріванням в полум'я газової плити. Мінімальна зона термообробки в цьому випадку показана на рис. 16с, т.

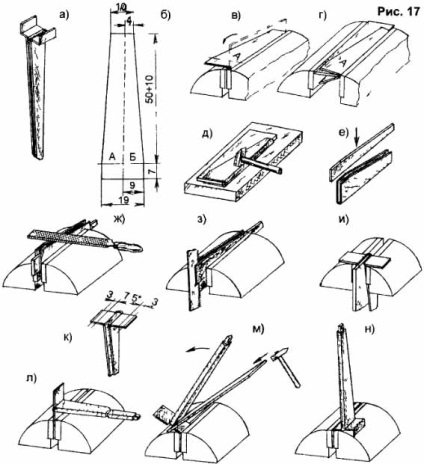

Ручка знімача (рис.17) виготовляється з листової сталі товщиною 0,5 мм. Форма заготовки приведена на ріс.17б. На половині "А" заготовки закладений припуск на неточності виготовлення. Ручка має П-образний перетин. Операції по її виготовленню наведені на ріс.17в, г, д (операції г, д виконуються з оправкой ріс.14д).

Після вигину заготовки в неї вставляється інша оправлення, зображена на ріс.14б (рис.17). Напилком видаляється припуск з боковини, і вирівнюються обидві кромки (ріс.17ж). Ножівкою робиться пропив на глибину 7 мм (ріс.17з), і відгинаються полки (рис.17). На полицях проводиться розмітка загинів (ріс.17к), і видаляється зайвий матеріал. Розмір 7,5 мм уточнюється за місцем відповідно до ріс.15б. На ріс.17л, м, н приведена послідовність операцій по формуванню загинів. Удари молотком завдаються через оправлення (рис. 14д). Остаточно загини правляться плоскогубцями.

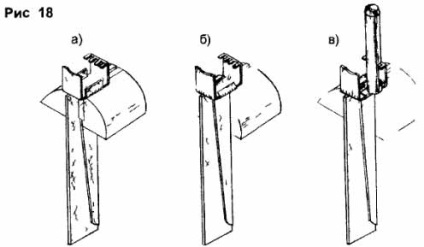

Для складання знімача ручка зі вставленої оправкой закріплюється в лещатах, і зверху в загини вставляється захоплення (рис.18). Ударами молотком через проставлення (рис. 14е) загини обжимаються на захопленні (ріс.18б, в). У готового знімача ручка оксидується до кольору мінливості захоплення, що надає виробу охайний і закінчений вигляд.

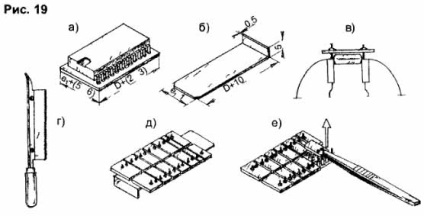

І хочу згадати ще про один спосіб демонтажу мікросхем з кількістю висновків 24 і більше. Звичайно, цей метод можна застосовувати лише в разі, якщо можна пожертвувати платою, наприклад, при розбиранні на деталі старих і непотрібних для подальшого використання плат. Головне при цьому - не пошкодити мікросхему. Тому нагрівання і звільнення висновків повинні проводитися якомога швидше.

Мікросхема вирізається з шматком плати з невеликим припуском відповідно до рис.19. Потім мікросхема за бічні частини корпусу закріплюється в лещатах (ріс.19в), і в проміжок між корпусом мікросхеми і платою вставляється прокладка зі сталі або латуні (ріс.19б) для запобігання корпусу від пошкоджень. Шліцовкой (ріс.19г) плата прорізається спочатку між висновками в поперечному напрямку, потім робиться поздовжній пропил (рис. 19д). Якщо ширина жала паяльника не менше 6 мм, можна прорізи робити через два висновки. Пайки прогріваються паяльником, і частини плати видаляються пінцетом з висновків мікросхеми (рис.19).