При роботі вали і обертові осі навіть при постійній зовнішньої навантаженні відчувають знакозмінні напруги вигину симетричного циклу, отже, можливо утомлююча руйнування валів і обертових осей. Надмірна деформація валів може порушити нормальну роботу зубчастих коліс і підшипників, отже, основними критеріями працездатності валів і осей є опір втоми матеріалу і жорсткість .практіки показує, що руйнування валів швидкохідних машин зазвичай відбувається в результаті втоми матеріалу.

Для остаточного розрахунку вала необхідно знати його конструкцію, тип і розташування опор, місця докладання зовнішніх навантажень. Разом з тим підбір підшипників можна здійснити тільки тоді, коли відомий діаметр вала. Тому розрахунок валів виконується в два етапи: попередній (проектний) і остаточний (перевірки).

Попередній розрахунок валів. Проектний розрахунок проводиться тільки на крутіння. причому для компенсації напруг вигину та інших неврахованих факторів приймають значно знижені значення допустимих напружень кручення, наприклад, для вихідних ділянок валів редукторів [τк] = (0,025. 0,03) σв. де σв - тимчасовий опір матеріалу вала. Тоді діаметр вала визначиться з умови міцності

Отримане значення діаметра округляється до найближчого стандартного розміру, згідно ГОСТ «Нормальні лінійні розміри», який встановлює чотири ряди основних і ряд додаткових розмірів; останні допускається застосовувати лише в обгрунтованих випадках. Так, з ряду R а 40 зазначеного стандарту в діапазоні від 16 до 100мм передбачені наступні основні нормальні лінійні розміри. 16,17, 18, 19, 20, 21, 22, 24, 25, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 53, 56, 60, 63, 67, 71, 75, 80, 85, 90, 95, 100.

Так як промисловість виготовляє підшипники кочення з діаметром отвору 35, 55, 65, 70мм в зазначеному діапазоні, то дозволяється використовувати для цапф валів і осей ці додаткові розміри.

При проектуванні редукторів діаметр вихідного кінця ведучого вала можна прийняти рівним діаметру вала електродвигуна, з яким вал редуктора буде з'єднаний муфтою.

Після встановлення діаметра вихідного кінця вала призначається діаметр цапф вала (трохи більше діаметра вихідного кінця) і проводиться підбір підшипників. Діаметр посадочних поверхонь валів під маточини посаджених деталей для зручності складання приймають більше діаметрів сусідніх ділянок. В результаті цього ступінчастий вал за формою виявляється близький до бруса рівного опору.

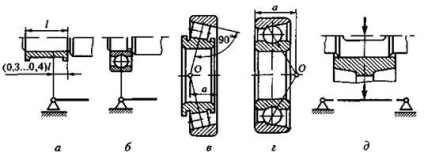

Розрахункові схеми валів і осей (рис.2.13, а-д). При складанні розрахункової схеми вали і осі розглядають як балки, шарнірно закріплені в жорстких опорах, одна з яких рухома. Навантаження, що передаються валами і осях з боку насаджених на них деталей, вважають зосередженими та доданими в середині маточини (див. Рис.2.13, д). Сили тертя в підшипниках не враховують, силами тяжкості валів, осей та насаджених на них деталей зазвичай нехтують. Крім того, в більшості випадків нехтують зусиллями, розтягують або стискають вал.

Мал. 2.13. Розрахункові схеми валів і осей

Осі координат на розрахунковій схемі слід направляти вздовж векторів основних зовнішніх сил. Якщо кут між площинами дії зовнішніх сил не перевищує 30 °, то ці сили на розрахунковій схемі можна поєднувати в одну площину.

Радіальні реакції підшипників, а, отже, і умовні опори вважають розташований-ними в такий спосіб (рис.2.13): а - уподшіпніков ковзання на відстані 0,3. 0,4 його довжини від внутрішнього торця, так як внаслідок деформацій валів і осей тиск по довжині підшипника розподілено нерівномірно; б - у радіальних підшипників кочення в середині їх ширини; в, г - урадіально-наполегливих підшипників кочення в точках Про перетину з віссю вала нормалі до площадки контакту в її середині (розмір а, що визначає відстань точки Про від таврування торця підшипника, обчислюється за формулами в залежності від розмірів підшипника).

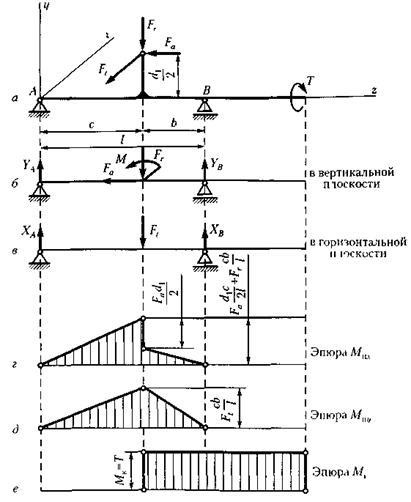

На рис.2.14, а-е представлена розрахункова схема провідного вала циліндричного редуктора з косозубимі колесами, навантаженого обертає Т, окружний силою Ft, радіальної силою Fr і осьовою силою Fa. Тут же представлені епюри згинальних моментів у вертикальній і горизонтальній площинах і епюра крутних моментів. Сумарний вигинає момент в будь-якому перетині вала визначається як геометрична сума згинальних моментів у горизонтальній і вертикальній площинах по формулі

Одночасне дію згинального і крутного моментів враховується значенням еквівалентного моменту, наприклад, за гіпотезою найбільших дотичних напружень,

Остаточний розрахунок валів. Перевірочний розрахунок валів виконується на втому і жорсткість (розрахунки на коливання ми розглядати не будемо).

Спрощений перевірочний розрахунок валів на втому виходить з припущення, що не тільки нормальні, але і дотичні напруження змінюються по симетричному (найбільш несприятливому) циклу. Цей вид розрахунку дає неточність на кілька відсотків у бік збільшення запасу міцності вала. Умова опору втоми має вигляд

де σекв - еквівалентне напруження в перевіряється перетині; Мекв - еквівалентний момент; d- діаметр вала в цьому перерізі; [Σ-1 та] - допустиме напруження на вигин при симетричному циклі зміни напруги (табл. 2.6).

Мал. 2.14. Розрахункова схема провідного вала циліндричного редуктора з косозубимі колесами

Допустимі напруги на вигин

Розрахунковий діаметр вала в перевіряється перетині визначається за формулою

і порівнюється з прийнятим при конструюванні вала діаметром.

Якщо перевіряється перетин валу ослаблене шпоночной канавкою, то розрахунковий діаметр валу слід збільшити на 7. 10%.

Наведені для проектного і перевірочного розрахунку валів формули і рекомендації використовуються і для розрахунку осей з урахуванням тільки нормальних напруг вигину, так як Мк = 0. Напруга, що допускається [σі] для невращающихся і [σ-1 та] - для обертових осей вибирають по табл. 2.6.

Уточнений перевірочний розрахунок валів на втому виходить з припущення, що нормальні напруги змінюються по симетричному, а дотичні - по асиметричному циклу. Цей розрахунок полягає у визначенні фактичного коефіцієнта запасу міцності в приблизно небезпечних перетинах з урахуванням характеру зміни напружень, впливу абсолютних розмірів деталей, концентрації напружень, шорсткості і зміцнення поверхонь. Умова опору втоми має вигляд

де sσ. sτ - коефіцієнти запасу міцності по нормальних і дотичних напруг (їх обчислення розглядалося в опорі матеріалів); [S] - допустимий коефіцієнт запасу міцності; для валів передач [s] ≥ 1,3.

У більшості випадків можна обмежитися спрощеним перевірочним розрахунком валів. За відомим еквівалентному напрузі в імовірно небезпечному перерізі легко визначити випадки, коли умови опору втоми свідомо виконуються. Уточнений перевірочний розрахунок на втому виробляти немає необхідності, якщо

де σ-1 та - межа витривалості гладкого зразка при симетричному циклі навантаження; К - коефіцієнт зниження межі витривалості, що визначається за формулою

де Kσ - ефективний коефіцієнт концентрації напружень; Kd - коефіцієнт впливу абсолютних розмірів поперечного перерізу; KF- коефіцієнт впливу шорсткості поверхні; Кυ - коефіцієнт впливу поверхневого зміцнення. Значення вказаних коефіцієнтів наводяться в довідковій літературі.

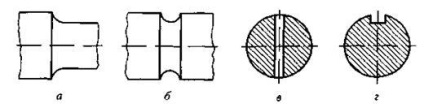

На рис. 2.15 показані основні концентратори напружень в валах і осях: а - жолобник; б - виточення; в - поперечний отвір; г - шпонкова канавка.

Мал. 2.15. Основні концентратори напружень в валах і осях

Перевірочний розрахунок на втому ведеться за номінальною тривало діючої навантаженні без урахування короткочасних перевантажень (наприклад, в період пуску або при динамічних і ударних впливах), повторюваність яких невелика і не може викликати утомлююча руйнування.

Розрахунок на статичну міцність. У випадках можливості виникнення кратковременнихпікових навантажень для предупрежденіяостаточних деформаційпроводітся перевірочний розрахунок на статичну міцність по умові

де КП-коефіцієнт перевантаження, рівний відношенню максимального моменту двигуна до його номінального значення (при наявності запобіжного пристрою КП залежить від моменту, при якому спрацьовує цей пристрій); σт - межа плинності матеріалу; [Sт] - допустимий коефіцієнт запасу міцності за межею текучості. Зазвичай приймають [st] = 1,2. 1,8.

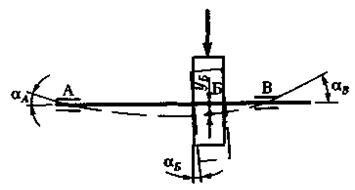

Розрахунок валів і осей на жорсткість. Під дією прикладених активних і реактивних сил вали згинаються і скручуються. Деформації валів при вигині характеризуються прогином у і кутами повороту α поперечних перерізів (рис. 2.16).

Максимальний прогин вала або осі називається стрілою прогину і позначається f. Деформація кручення вала характеризується кутом закручування φ.

Мал. 2.16. Схема деформації валів при вигині

В результаті прогину і повороту перетинів вала змінюється взаємне положення зубчастих вінців передач (рис.2.16) і елементів підшипників, що викликає нерівномірність розподілу навантажень по ширині вінців зубчастих коліс і довжині підшипників ковзання, перекіс кілець підшипників кочення. Деформація кручення валів викликає нерівномірність розподілу навантаження по довжині шліців в шліцьових з'єднаннях по довжині вінців валів-шестерень, може бути причиною втрати точності ходових гвинтів токарно-гвинторізних верстатів і причиною виникнення крутильних коливань валів.

Деформація валів мало впливає на роботу ремінних і ланцюгових передач, тому вали таких передач на жорсткість не перевіряють. Короткі вали, наприклад, вали редукторів, на жорсткість зазвичай не перевіряють, так як прогини і кути закручування таких валів невеликі, і жорсткість їх забезпечена.

Умови жорсткості валів записують наступним чином:

Тут [у] - допустимий прогин (в місці установки зубчастих коліс, [у] ≤ 0,01m. Де т - модуль зачеплення); [F] - допускається стріла прогину (для валів загального призначення в верстатобудуванні [f] ≤ 0,0003l. Де l - довжина прольоту); [Α] - допустимий кут повороту перетину вала (для підшипників ковзання [α] = 0,001 радий, для підшипників кочення [α] ≤ 0,05 радий і в значній мірі залежить від типу підшипника; для валів зубчастих передач для перетинів в опорах [α ] = 0,001 рад); - Дозволений кут закручування вала (= 0,25. 1 град / м і залежить від вимог та умов роботи конструкції).

Умова жорсткості осей записується так:

тут [f] ≤ 0,002l. де l - відстань між опорами.