Всі деталі прес-форм поділяють на дві основні групи:

До першої групи належать матриця, пуансон, які оформляють вкладиші і вставки, гладкі і різьбові знаки та інші деталі прес-форм; безпосередньо стикаються з пластмасою і беруть участь в формуванні вироби.

До другої групи належать деталі, щоб забезпечити установку, кріплення, фіксацію і напрямок деталей першої групи - це пуансонодержатель, обойма, напрямні колонки і втулки, опорні плити і планки, плити обігріву, кріпильні деталі, ручки і т. П.

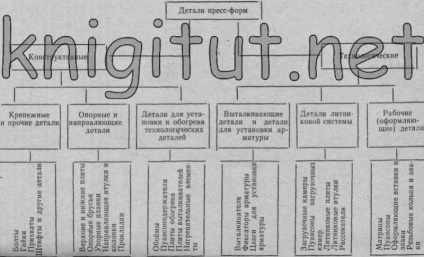

Класифікація деталей за їх призначенням в конструкції прес-форм показана на рис. 36.

Мал. 36. Схема класифікації деталей прес-форми

Матриця - основна деталь будь-якій прес-форми, безпосередньо бере участь у формоутворенні зовнішньої поверхні виробу. Форма, розміри і конструкція матриці визначаються конструкцією вироби.

У прес-формах прямого пресування верхня частина матриці призначена для завантаження прессматериала і є завантажувальної камерою.

Більш надійні в роботі цільні матриці, проте через складність їх виготовлення часто виконують матрицю складовою.

Складова матриця складається з декількох елементів, запресованих в обойму. Працездатність прес-форм зі складовими матрицями і якість виробів багато в чому залежать від точності підгонки елементів матриці в місцях з'єднань і міцності їх кріплення в обоймі.

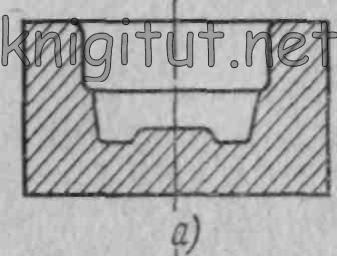

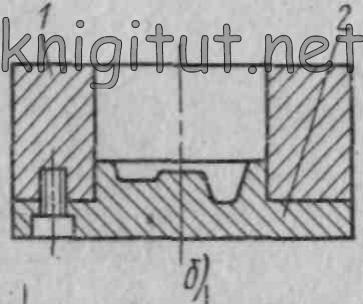

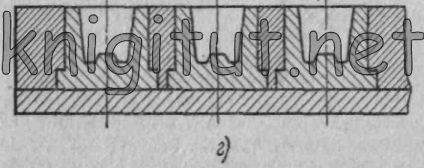

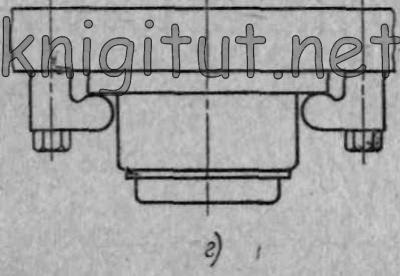

Мал. 37. Конструкції матриць прес-форм. а - цільна, б - для пресування виробів зі складним контуром, в збірно, г - складова

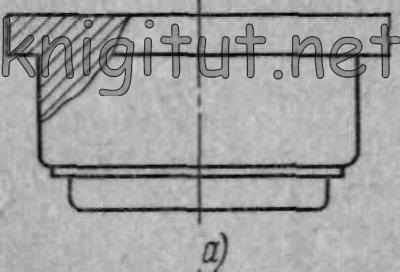

Схема цільної матриці показана на рис. 37, а.

Це найпростіший варіант конструкції, в якій матриця являє собою одне ціле з завантажувального камерою. Нижня частина є оформляє порожниною, а верхня призначена для розміщення прессматериала перед пресуванням і напрямки пуансона. Подібну конструкцію матриці застосовують для вироби з простою формою зовнішнього контуру (наприклад, круглої, що не викликає труднощів при обробці), а також при відсутності складних оформляють елементів на дні матриці. Найбільш рапространени цільні матриці в прес-формах для пресування плоских виробів.

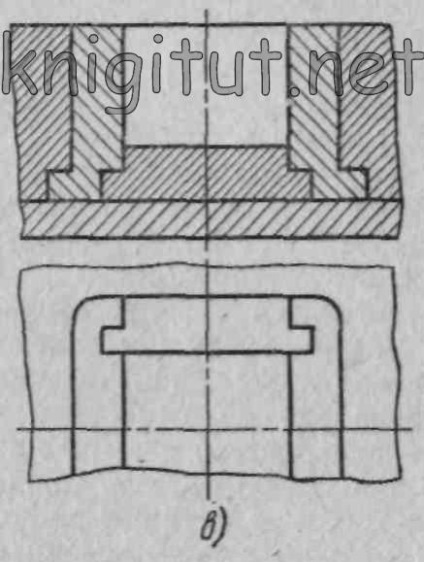

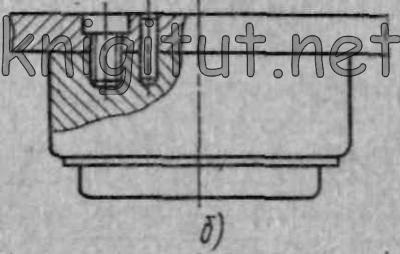

При пресуванні виробів зі складним контуром, які представляють труднощі для механічної обробки матриці, її конструкцію виконують, як показано на рис. 37, б.

Завантажувальна камера 1 фіксується по периметру виступаючої частини матриці 2, що виключає затікання пластмаси на площину стику. Необхідна ретельна підгонка обох частин матриці, так як прес-матеріал, потрапляючи під великим тиском в зазори, поступово розхитує з'єднання і виводить прес-форму з ладу.

Приклад технологічної конструкції збірної матриці показаний на рис. 37, ст. Всі деталі матриці в наведеній конструкції виготовляють з мінімальним застосуванням ручних слюсарних робіт. Точно оброблені на шліфувальному верстаті деталі легко зібрати і запресувати в обойму.

Обойми застосовують і в многогнездная прес-формах для установки декількох оформляють матриць (рис. 37, г). В цьому випадку скорочується витрата дорогої інструментальної сталі і полегшується ремонт прес-форми.

Обойма з запресованої в неї складовою матрицею відноситься до найбільш відповідальним деталей прес-форми, так як відчуває при пресуванні основне навантаження. Недостатньо щільна установка деталей складовою матриці в обоймі призводить до появи на поверхні виробу слідів від їх стику. У прес-формах прагнуть передбачити таке розташування стиків у складовою матриці, слід від яких не погіршує зовнішнього вигляду виробу.

Пуансон - основна деталь прес-форми, що оформляє верхню частину і внутрішню поверхню виробу. У прес-формі прямого пресування пуансон передає тиск преса безпосередньо на пластмасу, завантажену в матрицю.

У прес-формах закритого типу контур горизонтального перетину пуансона відповідає контуру пресованого виробу. З метою скорочення витрат інструментальної сталі пуансони зазвичай виготовляють складовими.

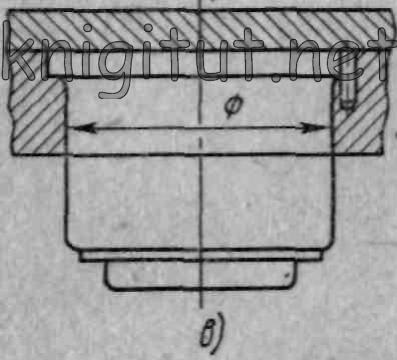

Різновиди найпростішого конструктивного виконання пуансонов представлені на рис. 38.

Конструкція пуансона, представлена на рис. 38, б. дозволяє використовувати заготовку меншого діаметру, ніж конструкція на рис. 38, а, і скоротити витрату інструментальної сталі.

Широке поширення набула конструкція пуансона, встановленого в плиті-пуансонодержателе (рис. 38, в). Круглі пуансони, які мають на робочій частині оформляють елементи, що вимагають певної орієнтації щодо матриці, фіксуються від повороту в пуансонодержателе штифтом.

В універсальних блоках застосовують кріплення пуансона, що забезпечує його швидку заміну (рис. 38, г).

На бічній поверхні пуансонів в прес-формах прямого пресування передбачають канали (пази або лиски) для виходу надлишків пластмаси при пресуванні. Глибина каналів 0,15-0,3 мм в залежності від розмірів пуансона і завантажувальної камери.

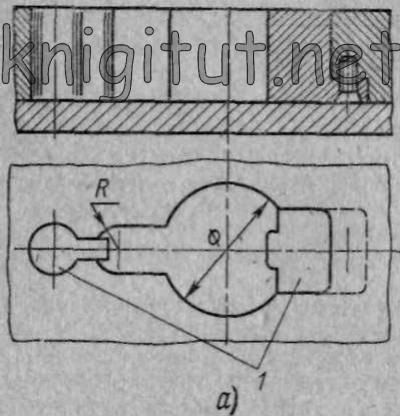

При пресуванні виробів складної форми для полегшення обробки пуансона і матриці доцільно окремі їх елементи виконувати у вигляді вставок 1 простої конфігурації (рис. 39, а). Виготовлення оформляє порожнини матриці без вставок важко і вимагає трудомісткою слюсарної обробки для отримання високого класу шорсткості поверхні і точних розмірів.

Використання вставок значно знижує обсяг слюсарної пріпіловкі і доведення і дозволяє застосовувати високопродуктивну токарної обробки.

Мал. 38. Варіанти виконання конструкцій пуансонов

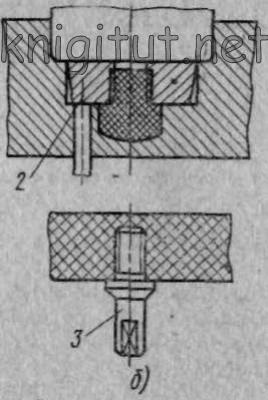

В окремих випадках оформляють деталі прес-форм необхідно перед кожною обпресуванням встановлювати в матриці або пуансоні і витягувати разом з відпресованих виробом. Такі оформляють деталі отримали назву вкладишів.

Мал. 39. оформляти вставки (а) і вкладиші (б)

Вкладиші поширені в конструкціях знімних прес-форм, де розбирання прес-форми і витяг вироби виконують поза преса (на верстаті).

Широко застосовують вкладиші в прес-формах для складних армованих виробів і як резьбооформляющіе елементи (різьбові кільця 2 і знаки 3).

Різьбові знаки, які оформляють різьблення в отворах, і різьбові кільця, які оформляють зовнішнє різьблення виробів (рис. 39, б), згвинчував після пресування за допомогою спеціальних пристосувань.

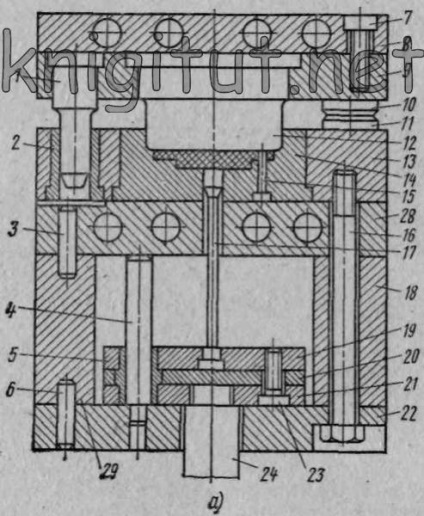

Мал. 40. Типові конструктивні варіанти прес-форм.

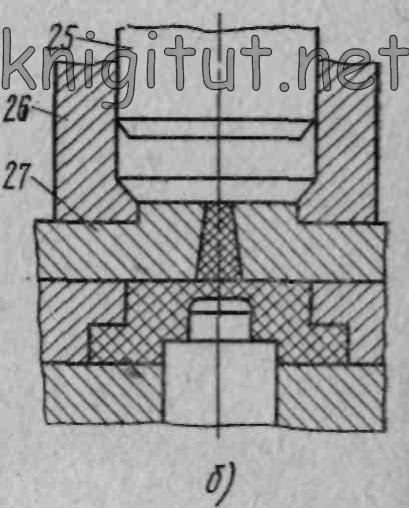

а - стаціонарна прямого пресування, б - знімна литтєвого пресування

До технологічних деталей прес-форм відносять також деталі і вузли літніковойсистеми, що застосовуються в формах для лиття під тиском і литтєвого пресування. Це літніковие втулки, розсікачі, завантажувальні камери з пуансонами і деякі інші деталі.

Конструкція стаціонарної прес-форми прямого пресування, показана на рис. 40, а, і частина знімною прес-форми литтєвого пресування (рис. 40, б) ілюструють схему класифікації деталей прес-форм (див. Рис. 36).

На малюнку видно технологічні деталі:

робітники - пуансон 12, матриця 14, знак 15;

деталі літніковойсистеми - завантажувальна камера 26, пуансон завантажувальної камери 25, литниковая плита 27; виштовхують деталі - виштовхувач 17.

Конструктивні деталі для установки і обігріву - пуансонодержатель 9, обойма 13, плити обігріву 8 і 28, плита виштовхувачів 19;

опорні та направляючі - напрямні колонки 1 і 4, що направляють втулки 2 і 5, плита нижня 22, опорні бруси 18 і 29, наполегливі планки і прокладки 10, 11, 20 і 21;

кріпильні та інші - болти 7, 16 і 23, штифти 3 і 6, хвостовик 24.