Відкрита в кінці 80-х років високотемпературна надпровідність сьогодні знайшла своє практичне втілення у вигляді надпровідних стрічок 1го та 2го поколінь. Використання таких матеріалів дозволить змінити звичний вид електричних мереж: можна буде передавати електричний струм без резистивних втрат і з більшою щільністю, а високовольтні лінії електропередач з характерною зоною відчуження будуть займати помітно менші площі або, навіть, проходити під землею. На основі таких стрічок виготовляють потужні електромотори, магніти, магнітні підвіси, магнітні екрани і системи розмагнічування. Для всіх цих застосувань характерні або їх унікальність, або різке зниження масогабаритних показників і енерговитрат.

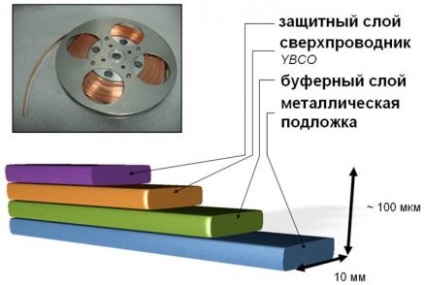

Рис.1. ВТНП-стрічка другого покоління.

Надпровідні стрічки 2го покоління являють собою багатошарову структуру, що складається з металевої підкладки з нанесеними на неї шарами буферного матеріалу і високотемпературного надпровідника YBa2 Cu3 O7-х (YBCO) (рис.1). Така складна композиція (число шарів може досягати десяти) потрібна для текстурованого зростання шару YBCO. тому всю систему (або більшу її частину) являє багатошарова оксидная гетероепітаксійних структура.

2. Способи отримання ВТНП-стрічок другого покоління

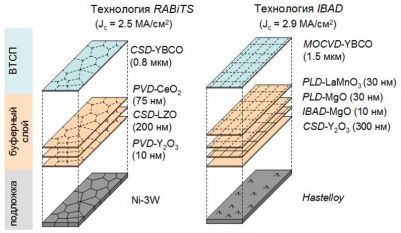

Існує два найбільш часто використовуваних в технології ВТНП-стрічок другого покоління підходу. Вони відрізняються за способом завдання текстури на протяжних підкладках. Це підходи IBAD (IonBeamAssistedDeposition) і RABiTS (RollingAssistedBiaxiallyTexturedSubstrate). У першому текстурований оксидний шар отримують на нетекстурованих металевій стрічці, у другому - використовують текстуровану стрічку, а вищерозміщені шари успадковує її текстуру. На сьогоднішній день частота використання цих підходів приблизно однакова. Кожен має свої переваги і недоліки, пов'язані зі складністю устаткування і якістю готової стрічки.

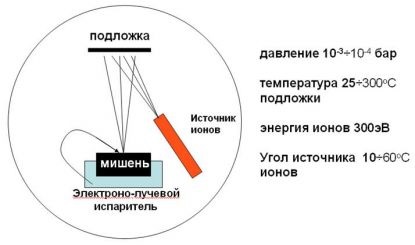

Підхід IBAD нанесення текстурованих шарів з використанням полікристалічних металевих підкладок був розроблений першим. Сьогодні він дозволяє отримувати надпровідні стрічки другого покоління з найкращими технічними характеристиками. Головною з них є щільність критичного струму надпровідності (Jc), вище якого остання пропадає. Для ВТНП-стрічок другого покоління, отриманих з використанням IBAD -нанесення, Jc становить 4.8 МА / см 2 [1]. Полягає він у тому, що на полікристалічну або аморфну підкладку наносять шар оксиду, одночасно бомбардуючи поверхню пучком високоенергетичних іонів (як правило, Ar +) (рис.2). Кут, під яким відбувається бомбардування, розраховується так, щоб він відповідав певним кристалографічних напрямах. Наприклад, якщо необхідно забезпечити зростання текстурованого <001> MgO, то кращі результати виходять при 54.7 о С. Цей кут відповідає сімейству напрямків <111> в кубічної структурою. Таким чином, вдається позбутися від основної примесной орієнтації (111).

Рис.2. Схема процесу IBAD.

Істотною перевагою даного методу є те, що текстура формується незалежно від підкладки, що дає свободу у виборі її матеріалу. У більшості робіт в якості підкладки використовується стрічка з нержавіючого сплаву через його доступності, задовільних механічних властивостей і стійкості при високих температурах. Однак метод вимагає високої гладкості поверхні, що пов'язане з додатковою обробкою металевої підкладки. Це може бути полірування (механічне і електрополірування), або осадження «згладжують» шарів (Y2 O3 або Al2 O3) [2]. Крім цього, в результаті додаткового «травлення», швидкість росту плівки оксиду дуже низька. З цієї причини процес IBAD завжди доповнюється іншими методами гомо- чи гетероепітаксійних нарощування шару [3], а сумарне число шарів в готової стрічці виявляється найбільшим, що не сприяє її здешевленню (рис.3).

Рис.3. Склад ВТНП-стрічок другого покоління, отриманих з використанням підходів RABiTS [4] і IBAD [5].

Для отримання текстурованих, довгих і гнучких підкладок використовують метод RABiTS. На відміну від IBAD. він не вимагає настільки глибокого вакууму і іонних джерел. Метод полягає в термомеханічної обробці металів, інтерметалідів і сплавів, завдяки якій текстура створюється вже в металевій стрічці. В технології ВТНП-стрічок другого покоління від її якості залежить текстура всіх верхніх шарів, в тому числі вона визначає текстуру і електрофізичні властивості високотемпературного надпровідника.

Спочатку метал являє собою брусок, який піддають гарячої і холодної куванні для утоньшения, а також подрібнення зерен. Виконують отжиг для зняття наклепу, після якого піддають значної деформації (її ступінь досягає 99%), слідом за якою слід високотемпературний відпал. Наявність доменної структури і малокутових кордонів між доменами в стрічках, отриманих з використанням підходу RABiTS. призводить до погіршення властивостей шару ВТНП в порівнянні з таким, отриманим за допомогою підходу IBAD.

Нанесення наступних шарів здійснюється фізичними (PVD. PhysicalVaporDeposition) або хімічними методами. Останні діляться на газофазних (CVD. ChemicalVaporDeposition) і розчинні (CSD. ChemicalSolutionDeposition). Саме на хімічні методи покладаються основні надії щодо зменшення вартості готового матеріалу - ВТНП-стрічки другого покоління.

Розчинні методи отримання плівкових матеріалів можна розглядати з різних сторін. Це визначає різні варіанти класифікацій.

Окремо варто виділити широке коло електрохімічних способів. Вони використовуються, в першу чергу, для одержання металевих покриттів, а займається такими об'єктами область науки називається гальваніки. Крім металевих можливе отримання оксидних плівок. Одним з найцікавіших прикладів є електрохімічне отримання анодованих оксидів алюмінію та титану в вигляді покриттів або мембран, пористість яких можна варіювати [6, 7]. Відомі реакції полімеризації координаційних з'єднань при додатку потенціалу з утворенням плівок на поверхні електрода [8, 9] та ін.

За наявністю хімічного перетворення виділяються два типи розчинних методів. Перший - без хімічного перетворення. До нього відносяться друк, виробництво паперу і кіноплівки, отримання полімерних вуглеводневих матеріалів і ін. В цьому випадку склад наноситься речовини не відрізняється (або може відрізнятися лише за кількістю розчинника) від складу готової плівки. З іншого боку знаходяться методи з хімічним перетворенням. Це може бути хемосорбция на поверхні підкладки [10, 11], перетворення рідкого прекурсора, наприклад, в оксид, галогенид, утворення нового коплексного з'єднання або структур зі специфічним упорядкуванням молекул. Інший підхід у розгляді розчинних методів полягає в розподілі за способом нанесення покриття або отримання плівок. Це можуть бути варіанти отримання матеріалів невеликих розмірів (spin coating) або протяжних на десятки і сотні метрів (dip coating [12], slot die [13, 14], ink-jet printing [15, 16]).

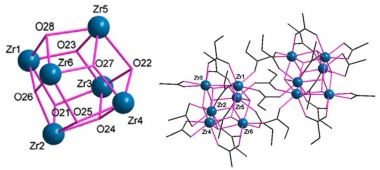

Розгляд розчинних хімічних методів, як з точки зору типу хімічних перетворень, так і способу нанесення рідини на поверхню підкладки, дуже важливо для правильного вибору умов. Стосовно до отримання компонент ВТНП-стрічок другого покоління можна стверджувати, що хімічне перетворення протікає, оскільки сіль повинна перейти в оксид. Але цей процес найчастіше містить кілька стадій. Прикладом можуть служити процеси отримання оксидних плівок La2 Zr2 O7 і CeO2. одна зі стадій яких - це гідроліз солі з утворенням систем, масова частка металу і кисню - компонент оксиду - найбільша. Це можуть бути гідроксиди, гелі або поліоксометаллати. Освіта останніх було виявлено в прекурсорів (попереднику) оксиду La2 Zr2 O7. плівки якого в ВТНП-стрічках застосовують як буферні шари (рис.4). Важливість вивчення проміжних стадій перетворення солі важлива. Так, великі агломерати, якими є поліоксометаллати, впливають на гідродинамічні властивості розчину, з якого наноситься покриття, а також на його термічну стійкість.

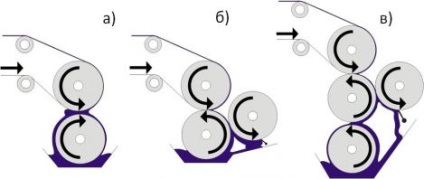

Існує кілька зарекомендували себе на практиці варіантів нанесення плівок з рідких систем (стадія 3). Фахівці корпорації Полароїд Е. Гутов і Е. Коен в роботах [18, 19] поділяють їх на два класи. Перший використовує валки, за якими або рухається підкладка, або які переносять прекурсор в необхідній кількості. До нього відносяться dip, roll. gravure, meniscus, squeeze, kiss, rod, knife, blade coating. а також їх різновиди. Другий клас охоплює екструзійні варіанти нанесення: slot. slide і curtain coating. Для кожного способу характерні особливості і різні модифікації, пов'язані з конструкцією установки, з можливими об'єктами нанесення, кількістю одночасно наносяться шарів, діапазоном швидкостей і виникаючими дефектами. Тому вибір способу нанесення може бути поєднана з пропонованими до одержуваному матеріалу вимогами. У своїй роботі ми використовували перший клас методів - метод валків, який зводиться до широко відомому, має докладний фізико-хімічний опис [20], методу dip coating. На рис.5 наведені різні модифікації використовуваного способу нанесення.

Рис.5. Схеми процесу нанесення в методах forward roll coating (а), reverse three (б) і four roll coating (б).

Далі слід термічна обробка нанесеною плівки, в результаті якої формується оксидна фаза. Такий спосіб використовують як для отримання окремих шарів, так і повної 4-6 шарової структури стрічки. Але слід зазначити, що тільки докладне вивчення процесу нанесення кожного з шарів може дати позитивний результат. Так, над отриманням одного лише об'єкта може працювати ціла група вчених. В результаті, в тому числі і в нашій лабораторії, вміють отримувати ВТНП-стрічки другого покоління кооперацією зусиль і напрацювань великого числа вчених. Зрозуміло не всі йдуть по одному шляху розчинного способу нанесення. Ми, поки що, вміємо отримувати шар ВТНП лише газофазним хімічним методом (CVD).

Основна ідея методу хімічного осадження з парової фази полягає в тому, що компоненти плівки у вигляді пари летких з'єднань транспортуються в реактор, де відбувається їх змішання з реакційним газом і подальше осадження необхідної плівки на поверхні підкладки під дією окисного термолиза, пірогідроліза чи іншого процесу (в залежно від реалізованих умов).

При розробці технології CVD конкретного речовини особливе значення має правильний вибір прекурсора. В силу своєї летючості, як прекурсорів широко застосовуються b-дикетонати відповідних металів, а також комплекси, що містять крім b-дікетонатних і інші ліганди (переважно полідентатними).

Основні вимоги, що пред'являються до прекурсорів для CVD:

- летючість, що дозволяє досягати прийнятних швидкостей росту плівок;

- стійкість до розкладання при температурі випаровування;

- високий ступінь хімічної чистоти;

- хімічну сумісність з іншими використовуваними прекурсорами (при осадженні багатокомпонентних плівок з використанням декількох прекурсорів);

- стабільність і зручність зберігання, в т.ч. стійкість до повітря і вологи;

- відсутність побічних хімічних процесів при осадженні плівки в реакторі;

- легкість, швидкість і дешевизна виробництва, а також можливість виробництва у великих масштабах.

Детальне вивчення і комбінація різних хімічних методів нанесення (розчинних і газофазних) дозволила отримати чотири типи ВТНП-стрічок другого покоління, що мають найбільш простий склад:

Можна з упевненістю стверджувати, що витрати на виготовлення цих стрічок нижче, ніж для стрічок, отриманих фізичними методами. Так, процес нанесення з розчину одного шару на 1 м стрічки, за попередньою оцінкою, становить близько 4 $ (для La2 Zr2 O7), методом CVD - 15 $ (YBCO), PVD - 15 $ (YBCO). Характеристики отриманих матеріалів також необхідно враховувати.

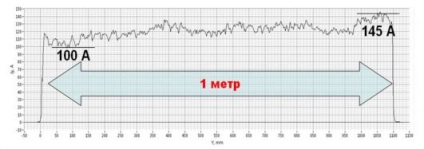

Рис.6. Залежність величини критичного струму зразка ВТНП-стрічки складу YBCO (MOCVD) / Y2 O3 (CVD) / La2 Zr2 O7 (CSD) / Ni-5W від відстані від початку зразка.

На рис.6 показаний графік залежності величини критичного струму від положення на ділянці зразка довжиною в 1 м. Саме значення (перерахунок в Jc = 1.5 МА / см 2) в 3 рази нижче рекордних показників, але робота з пошуку більш оптимальних умов нанесення триває.

Досвід навчання в області нанотехнологічного технопідприємництво

У цьому опитуванні ми просимо поділитися досвідом і Вашим ставленням до нанотехнологічної технопідприємництво і суміжних галузей. Заранее спасибо за Вашу небайдужість!

Проектна робота

Сьогодні стає все більш популярною так звана проектна робота школярів, однак на цей рахунок є дуже різні думки. Ми були б вдячні, якби Ви висловили коротко свою думку з цього приводу шляхом голосування. Заздалегідь вдячні!