Цікаві статті

1. Технологічний процес

Коксовий завод, що розміщується в даний час найчастіше при металургійному заводі, являє собою велике підприємство з переробки вугілля в кокс. Для доменної плавки вугілля в його чистому вигляді не може бути застосований в силу великої кількості містяться в ньому летких речовин, а також в силу щільності своєї будови. Для додання паливу доменної печі пористого будови, добре пронизує газами, вугілля піддається коксування. При цьому з вугілля видаляються всі летючі речовини, не є необхідною умовою при виплавці чавуну. Крім того, виходить пористу будову коксу при порівняно невеликих шматках.

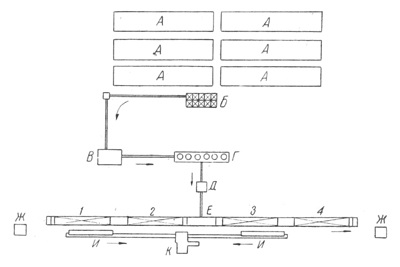

На рис. 16 наведено схематичний план сучасного коксового заводу. Відмитий і збагачене вугілля подається на склад і укладається в штабелі. З шахт вугілля надходить "рядовим", т. Е. Розмірами шматків від 400 до 3-4 мм. Штабелі перекриті козловим грейферним перевантажувачем. Призначення цього перевантажувача - вивантажувати матеріал з залізничних вагонів і укладати вугілля в штабелі. Крім цього, перевантажувач завантажує вугілля з штабелів в бункера прийомних ям. Під бункерами прийомних ям встановлено ряд живильників, що видають вугілля, з бункерів на стрічковий транспортер. стрічковий транспортер, а іноді і ряд стрічкових транспортерів передають це вугілля в угледробільное відділення.

Залежно від сорту, якості і міцності вугілля дроблення проводиться в одну, дві або три ступені. Цьому питанню буде приділено особливу увагу. З дробильного відділення вугілля розмірами 3-4 мм в діаметрі надходить в змішувальні силоси, що представляють собою великі круглі бетонні вежі великого обсягу. Призначення цих силосів-зберігати різний по сортам вугілля для подальшої шихтовки. Під кожним з силосів встановлений живильник, який подає вугілля на загальний транспортер. Що видається з змішувальних силосів вугілля ретельно зважується, дозується і через ряд транспортерів надходить в змішувальне відділення.

В змішувальному відділенні шихта ретельно перемішується і зволожується, а потім подається в вугільну вежу, яка винесена високо над блоком коксових печей. На нових коксових заводах блок печей складається з 4 батарей, причому в кожній батареї зібрано 69 камер. На великих коксових заводах будують до шести таких блоків.

Сторона доменного цеху

Мал. 16. План коксового заводу:

А-штабеля вугілля на вугільному складі; Б-бункера прийомних ям; По-угледробільное відділення; Г-змішувальні силоси; Д-змішувальне відділення; Е-вугільна вежа; 1, 2, 3, 4-батареї коксових печей; Ж-гасильний вежа; І-рампа для коксу; К-коксосортировка

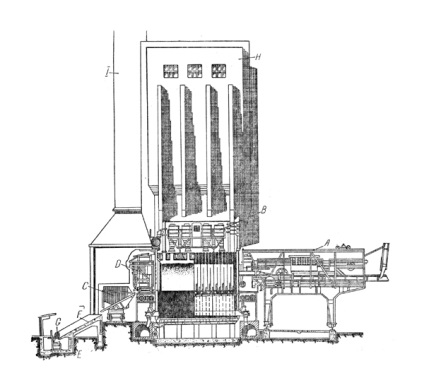

На рис. 17 дан поперечний розріз коксової батареї. Завантажений у вугільну вежу кокс видається в завантажувальний вагон, причому обсяг цього вагона відповідає обсягу однієї камери. Отримавши чергову порцію шихти з вугільної башти, завантажувальний вагон пересувається уздовж блоку до порожньої печі і вивантажує в неї привезену шихту через відповідні отвори в верхній частині печі. Завантажена шихта вирівнюється всередині печі відповідної планерного рейкою коксовиштовхувача, після чого камеру герметично закривають і переводить на коксування. Для коксування вугілля бічні стінки камери обігріваються палаючими газами - коксівним або коксівним разом з доменним. Гази згорають в окремих каналах, розташованих між коксовими камерами. На рис. 17 зліва батарея розрізана через коксову камеру, в правій частині-через канали спалювання палива, розташовані між стінками окремих камер. Необхідний для підтримки горіння повітря, а також бідний доменний газ попередньо підігріваються в регенераторах. Регенератори мають велику кількість каналів в цегляній кладці, нагрітої до досить високої температури. Для кожної камери передбачені два комплекти регенераторів. Коли один комплект проходить підігрів, другий віддає свою температуру проходить через нього повітря. Після того, як перший комплект охолоне, проводиться кантування печі, тобто змушують потік протікати в зворотному напрямку. Через остиглі регенератори проходять гарячі продукти горіння, а через нагріті проганяють повітря, необхідний для спалювання палива. Переклад з продуктів горіння у повітря і доменний газ проводиться за допомогою лебідки, опис якої буде дано нижче.

Необхідна для підігріву коксових печей паливо подається через канали, розташовані в фундаментної частини батареї, як видно з рис. 17. Після деякого часу вугілля, завантажений всередину камери, віддасть всі свої летючі речовини і звернеться в кокс. Що йдуть з вугілля летючі речовини відводяться через стояки спеціальними трубами на коксохімічний завод для використання, так як ці гази містять багато цінних продуктів. Для видачі готового коксу з одного боку батареї по шляхах рухається коксовиталківателей. Коли кокс готовий, коксовиталківателей знімає дверцята камери і штангою виштовхує кокс. До цього часу з протилежного боку батареї двері у тій же камери буде знята двереекстрактором. Коксовиталківателей виштовхує готовий кокс в гасильний вагон, який відвозить гарячий кокс до гасильний вежі, видною на рис. 17 зліва від вугільної вежі.

17. Поперечний розріз коксових печей:

А-коксовиталківателей; По-завантажувальний вагон; З-гасильний вагон; D-двереекстрактор;

E - транспортерна стрічка коксу; F - рампа; G - затвори рампи; H - вугільна вежа;

I - гасильний вежа.

Гарячий кокс в гасильний вежі інтенсивно поливається водою, причому утворюються пари йдуть в трубу. Під кінець гасіння гасильний вагон повертається до рампи, на яку і вивантажує кокс. Пролежавши деякий час на рампі, кокс віддасть отриману ним при гасінні вологу в атмосферу і остаточно охолоне. Остиглий кокс перевантажують на транспортерну стрічку, відкриваючи відповідні затвори.