Пристрій дугових печей

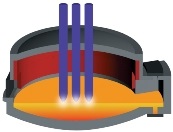

Дугова піч представляє собою футерований кожух, закритий склепінням, крізь отвір в зведенні всередину опущені електроди, які затиснуті в електродотримачем, які з'єднані з напрямними. Плавлення шихти та виробництво готових металевих ведеться за рахунок тепла електричних дуг, що горять між шихтою і електродами.

Для підтримки дуги подається напруга від 120 до 600 В і струм 10-15 кА. Менші значення напруг і струмів відносяться до печей ємністю 12 тонн і потужністю 50000 кВА.

Конструкція дугового печі передбачає злив металу через зливний насос. Завантаження шлаку здійснюється через робоче вікно, вирізане в кожусі.

Технологічний процес плавки металу в дуговій печі

Обробка завантаженої в дугову піч твердої шихти починається зі стадії розплавлення, на цій стадії в печі запалюється дуга і починається розплавлення шихти під електроди. У міру розплавлення шихти електрод спускається вниз, утворюючи колодязі для прискорення. Особливістю стадії розплавлення є неспокійний горіння електричної дуги. Низька стійкість дуги пояснюється низькою температурою в печі.

Перехід дуги з одного шихти на інші, а також численне обривання дуги експлуатаційними короткими замиканнями, які викликаються обвалами і переміщеннями проводять шматків шихти. Інші стадії обробки металу знаходяться в рідкому стані і характеризуються спокійним горінням дуг. Однак потрібно широкий діапазон оперативного регулювання і висока точність підтримки потужності, що вводиться в піч. Регулювання потужності забезпечує необхідний хід металургійної реакції.

Розглянуті особливості технологічного процесу вимагають від дугового печі:

1) Здібності швидко реагувати на експлуатаційні короткі замикання і обриви дуги, швидко відновлювати нормальний електричний режим, обмежувати до допустимих меж струми експлуатаційних замикань.

2) Гнучкість управління потужністю, що вводиться в піч.

Електрообладнання дугових печей

Установка дугової печі включає до свого складу, крім власне печі і її механізмів з електро- або гідроприводом, також комплектувальне електрообладнання: пічної трансформатор, струмопроводи від трансформатора до електродів дугової печі - так звану коротку мережу, розподільний пристрій (РУ) на стороні вищої напруги трансформатора з пічними вимикачами; регулятор потужності; щити і пульти управління, контролю і сигналізації; запрограмоване пристрій для управління режимом роботи печі і ін.

Установки дугових печей - великі споживачі електроенергії, їх одиничні потужності вимірюються тисячами і десятками тисяч кіловат. Витрата електроенергії на розплавлення тонни твердої завалювання досягає 400-600 КВГ-ч. Тому харчування печей проводиться від мереж 6, 10 і 35 кВ через знижувальні пічні трансформатори (максимальні значення вторинного лінійного напруги трансформаторів лежать зазвичай в межах до 320 В у печей малої і середньої місткості і до 510 В у великих печей).

Електричні дугові печі споживають значні струми, вимірювані тисячами і десятками тисяч ампер. Такі струми створюють великі падіння напруги навіть на малих активних і індуктивних опорах ланцюгів харчування електродів. Внаслідок цього пічної трансформатор розміщують в безпосередній близькості від печі в спеціальній пічної підстанції. Ланцюги, що з'єднують пічної трансформатор і електроди печі і мають малу довжину і складну конструкцію називають короткою мережею.

В електроприводах механізмів печі застосовують зазвичай асинхронні двигуни з короткозамкненим ротором напругою 380 В на потужності від 1-2 кВт в невеликих печах до 20-30 кВт в більших печах. Двигуни приводів переміщення електродів - постійного струму з живленням від електромашинних або магнітних підсилювачів, а також від тиристорних перетворювачів. Ці приводи входять до складу самостійного агрегату - регулятора потужності печі.

У печах ємністю понад 20 т з метою збільшення продуктивності і полегшення праці сталеварів передбачаються пристрої для перемішування рідкої ванни металу, засновані на принципі біжить магнітного поля. Під днищем печі магнітною розміщується статор з двома обмотками, струми яких-зрушені по фазі на 90 °. Створюване статорними обмотками біжить поле приводить в рух шари металу. При перемиканні обмоток можлива зміна напрямку руху металу. Частота струму в статорі пристроями, від 0,3 до 1,1 Гц. Пристрій працює виробляється від електромашинного перетворювача частоти.

Двигуни, що обслуговують механізми дугових печей, працюють важких умовах (курна среда, близьке розташування сильно нагрітих конструкцій печі), тому вони мають закрите виконання з теплостійкою ізоляцією (краново-металургійних серій).

Пічні трансформаторні агрегати

В установках дугових печей використовуються спеціально призначені для них трехфазние- масляні трансформатори. Потужність пічного трансформатора є після ємності другим найважливішим параметром дугового печі і визначає тривалість розплавлення металу, що в значній мірі позначається на продуктивності печі. Повний час плавки стали в дуговій печі становить до 1-1,5 год для печей ємністю до 10 т і до 2,5 ч для печей ємністю до 40 т.

Напруга на дуговій печі в ході плавки потрібно змінювати в досить широких межах. На першому етапі плавки, коли відбувається розплавлення скрапу, в піч повинна вводитися максимальна потужність, щоб прискорити цей процес. Але при холодній шихті дуга нестійка. Тому для збільшення потужності необхідно підвищувати напругу. Тривалість етапу розплавлення становить 50% і більше від загального часу плавки, при цьому споживається 60-80% електроенергії. На другому і третьому етапах - при окисленні і рафінуванні рідкого металу (видаленні шкідливих домішок і випалюванні зайвого вуглецю) дуга горить спокійніше, температура в печі вище, довжина дуги збільшується.

Щоб уникнути передчасного виходу з ладу футерування печі дугу вкорочують, знижуючи напругу. Крім того, для печей, в яких можуть виплавлятися різні марки металу, відповідно змінюються умови плавки, а значить, і необхідні напруги.

Для забезпечення можливості регулювання напруги дугових печей живлять їх трансформатори виконують з декількома ступенями низької напруги, зазвичай з перемиканням отпаек обмотки високої напруги (12 ступенів і більше). Трансформатори потужністю до 10000 кВ-А забезпечені переключающим пристроєм ПБЗ. Більш потужні трансформатори мають перемикаючий пристрій РПН. Для невеликих печей застосовують дві - чотири ступені, а також найпростіший спосіб регулювання напруги - перемикання обмотки високої напруги (ВН) з трикутника на зірку.

Для забезпечення стійкого горіння дуги змінного струму і обмеження поштовхів струму при коротких замиканнях між електродом і шихтою 2-3-кратним значенням номінального струму електрода загальне відносне реактивний опір установки повинно складати 30-40%. Реактивний опір пічних трансформаторів одно 6-10%, опір короткої мережі для малих печей 5-10%. Тому з боку ВН трансформатора для печей ємністю до 40 т передбачають попередньо включений реактор з опором близько 15-25%, що входить в комплект трансформаторного агрегату. Реактор виконаний як дросель з ненасищаемой сердечником.

Всі трансформатори для живлення дугових печей постачають газової захистом. Газовий захист, як основний захист пічного трансформатора, виконана двоступеневої: перший ступінь впливає на сигнал, друга відключає установку.

Автоматичне регулювання потужності дугових печей. Для забезпечення нормальної і високопродуктивної роботи дугові печі обладнуються автоматичними регуляторами потужності (АР), які здійснюють підтримку сталості заданої потужності електричної дуги. Робота автоматичного регулятора потужності дугової печі полягає в зміні положення електродів щодо завантаження - в дугових печах прямого нагріву або відносно один одного в дугових печах непрямого нагріву, т. Е. В обох випадках використовується регулювання довжини дуги. Іспонітельнимі пристроями найчастіше є електродвигуни.

Регулювання електричних режимів дугового електричної печі

1) Зміна напруги, що підводиться.

2) Зміна опору дуги, тобто зміна її довжини.

У сучасних установках використовуються обидва способи. Грубе регулювання режиму здійснюється перемиканням ступенів вторинної напруги трансформатора, точне - за допомогою механізму переміщення. Управління механізмами переміщення електродів здійснюється за допомогою використання автоматичних регуляторів потужності (АРМ).

АРМ дугових печей повинні забезпечувати:

1) Автоматичне запалювання дуг

2) Автоматичне усунення обривів дуги і експлуатаційного короткого замикання.

3) Швидкодія близько 3 секунд при усуненні обривів дуги експлуатаційного короткого замикання

4) Аперіодичний характер процесу регулювання

5) Можливість плавно змінювати потужність, що вводиться в піч, в межах від 20-125% від номінальної і підтримувати її з точністю 5%.

6) Зупинка електродів при зникненні напруги живлення.

Апериодический характер процесу регулювання необхідний, щоб виключити опускання електродів рідкий метал, що може науглеродіть його і зіпсувати плавку, а також виключити поломку електродів при контакті їх з твердої шихтою. Виконання цієї вимоги забезпечує захист від перерахованих вище режимів при аварійному або робочому відключенні печі.

Дугові сталеплавильні печі як споживачі електроенергії

Для підвищення коефіцієнта потужності можна включати конденсатори на шини головною живильної підстанції, що живлять групи печей, тому що при поштовхах струму реактивна потужність коливається в великих межах, необхідно забезпечити можливість швидкої зміни цієї ємності. Для такого регулювання можна використовувати високовольтні тиристорні ключі. керовані схемою підтримання КМ близьким до 1. Для боротьби з вищими гармоніками використовуються фільтри, налаштовані на найбільш інтенсивні гармоніки.

Широко застосовується виділення пічних підстанцій на самостійне харчування, пов'язане з іншими споживачами на напругу 110, 220 кВ. В цьому випадку спотворення кривих струму і напруги у інших споживачів вдається утримати в допустимих межах.