При наплавленні латуні на сталь і чавун обов'язкове застосування флюсу. Найкраще зарекомендував себе газоподібний флюс БМ-1, який подається безпосередньо в полум'я. Цей процес отримав найменування газофлюсовой наплавлення. При наплавленні простих латуней можуть використовуватися ті ж флюси, які застосовуються і при зварюванні латуні. Щоб отримати ефект додаткового флюсування, використовується флюс паста. Цей флюс вводиться вручну. Сама наплавка ведеться лівим способом безперервно або ділянками з обов'язковим перекриттям попереднього ділянки на 15-20 мм.

При наплавленні прямолінійних швів допускається нахил наплавлюваного поверхні під кутом 8-15 ° до горизонту для збільшення висоти наплавляємого шару. При наплавленні кільцевих швів кут нахилу поверхні не повинен перевищувати 40 ° до горизонту.

Поверхня деталі, що піддається наплавленні, повинна бути попередньо механічно оброблена. Наплавляти латунь безпосередньо на ливарну або прокатну кірку забороняється. Наплавлення може бути одношарової або багатошарової.

Техніка наплавлення при використанні порошкоподібного або газоподібного флюсу має свої відмінні риси.

Якщо застосовується порошкоподібний флюс, то деталь нагрівається до 950 ° С. Якщо наплавка буде проводитися на великогабаритну деталь, то остання повинна бути попередньо прогріта не менше ніж до 500 ° С. Наноситься вручну флюс і перший шар наплавки у вигляді полуди наноситься товщиною не більше 0,5 мм. Таким же чином наноситься наступний шар. Утворюється валик необхідної висоти. Пальник при роботі тримається нахиленою вправо, а наплавочні пруток - вліво, утворюючи таким чином кут з пальником 90 °. Небажано застосування порошкоподібних флюсів при наплавленні на чавун через те, що існує небезпека отбела, тому що температура попереднього підігріву становить 900 ° С.

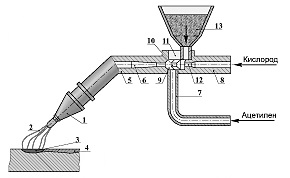

Для газополум'яної наплавлення застосовують ацетіленокіслородние пальника з встановленими на них контейнерами з порошком (Рис. 1). Наплавляюча деталь розігрівається, порошок з контейнера потрапляє на деталь.

Мал. 1 Пристрій зварювального пальника для наплавлення порошку

1-мундштук; 2-полум'я; 3-зварювальний ванна; 4-наплавляюча поверхню; 5-трубка;

6-канал; 7-ацетиленовий трубка; 8-киснева трубка; 9-камера змішання;

10 і 12-інжектори; 11-змішувальна камера; 13-порошок.

Цей процес схожий на газополуменеве напилювання, але відрізняється тим, що це зварювальний технологія, при якій утворюється зварювальна ванна, і наплавляється метал утворює з'єднання з матеріалом основи. Процес відбувається при більш низьких температурах, що знижує ступінь окислення деталі і її деформації.

Газопламенная наплавка застосовується коли обробляються деталі невеликих розмірів, наплавляються метали або сплави з підвищеною летючість компонентів (латунь). Обробка великих деталей газополуменевим способом застосовується рідко через низьку продуктивність і великий зони нагріву, можливо викривлення металу, але тільки цей метод дозволяє отримати однорідну поверхню при наплавленні латуні.

При наплавленні латуні на чорні метали рекомендується використання флюсів. Якщо деталь має великі розміри, то проводиться нагрів до 500 °, далі вводиться присадка і проводиться наплавлення. Потужність полум'я залежить від товщини наплавляемого шару, при товщині шару в 4 мм витрата може скласти близько 700 м 3 / год. Для із6ежанія випаровування цинку застосовують науглероживается полум'я. Чавун при температурах 900 ° С виділяє продукти згоряння графіту, які погіршують змочування і наплавку. Тому спочатку випалюють графіт, далі очищають поверхню наждаком, виробляють наплавку. Іноді застосовують газофлюсовую наплавку, при якій температура полум'я менш 700 ° С. У таких випадках очищення поверхні не потрібно. Процес наплавлення виробляється лівим способом знизу вгору, що обробляється деталь розташовується під невеликим кутом по горизонталі.

При газополум'яної наплавленні легше регулювати ступінь нагрівання основного і присадочного металу завдяки їх роздільного нагрівання. Газокисневі полум'я також захищає наплавлений метал від окислення і випаровування елементів, що входять до складу наплавляемого металу. Недоліком газопламенной наплавлення є більш низька продуктивність у порівнянні з дугового і збільшена зона нагріву основного металу, що може привести до виникнення залишкових напруг і деформацій в деталях. При газополум'яної наплавленні на нагріту поверхню направляють полум'я, але не доводять основний метал до розплавлення. Потім дають присадку і наплавляють метал, домагаючись його розтікання по нагрітої поверхні. Для очищення наплавлюваного поверхні від оксидів застосовують флюси.

Наплавлення кольорових металів і сплавів

Кольорові метали та їх сплави наплавляют дуговими методами, що продуктивніше і ефективніше. Однак латунь наплавляти дуговим способом не рекомендують, з огляду на інтенсивного випаровування цинку при температурах, що досягають 900 ° С. Водень, що поглинається рідким металом з зварювального полум'я, не встигає виділитися, так як латунь швидко остигає. Тому в охолодженому металі залишаються бульбашки.

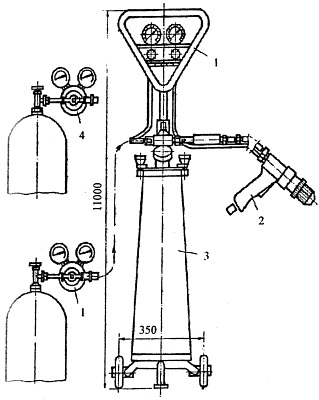

Пари цинку потрапляють в бульбашки водню і там кристалізуються, в результаті чого Наплавлений поверхню виходить пористою, тому для латуні застосовують Газополум'яний наплавку. При наплавленні латуні в якості флюсу використовують буру, яку розводять у вигляді пасти і пензлем наносять на наплавляється поверхню, яку перед наплавленням зачищають. Для наплавлення можна використовувати всі види горючих газів. Потужність полум'я повинна бути такою ж, як при зварюванні сталей, а кінець ядра повинен знаходитися від поверхні на відстані в 2 - 3 рази більшому, ніж при зварюванні. Наплавлення ведуть швидко, використовуючи установки дротяного і порошкового тіпов.Одна з них - установка УГПЛ показана на рис. 2. Газополум'яний наплавленням можна наплавляти термопластовие, цинкові та інші матеріали з температурою плавлення 800 ° С. При роботі використовують ацетилен і повітря.

Мал. 2. Установка УГПЛ: 1-щит управління; 2-Газополум'яний напилювачі; 3-порошковий живильник; 4-редуктори

Застосування порошкоподібних флюсів

Висновки: З даної роботи можна зробити висновок, що Я Охуенно