Гнучка металу

Операція згинання металу на сьогоднішній день виконується при виготовленні практично будь-яких виробів з металу.

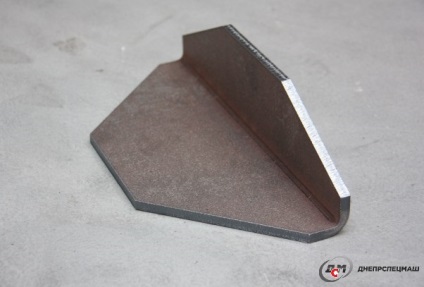

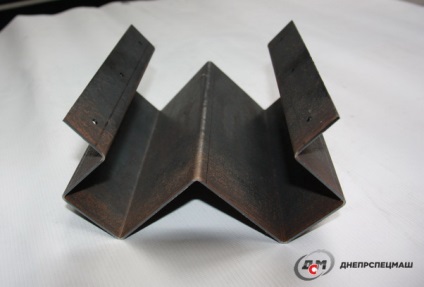

Гнучка металевого листа дозволяє виготовляти вироби і деталі різного ступеня складності і конфігурації, а також нестандартні конструкції.

Головне технологічну перевагу даного методу полягає в тому, що він дозволяє виробляти монолітні металеві вироби повністю без зварних швів. Це позитивно впливає на їх міцність, антикорозійну стійкість і довговічність.

Наше підприємство оснащене сучасним листозгинальні преси з числовим програмним управлінням. Гідравлічний прес обладнаний швидкознімним інструментом, різноманітними наборами пуансонів і матриць, що дозволяє безперервно (за один перехід) виконувати послідовність з декількох різних згинів, фальцювання.

Перевагою нашого преса є система пятиточечной гнучкі. Згин виходить рівномірним як по куту, так і по всій довжині заготовки (не залежно від її довжини). Ця технологія дозволяє виконувати згинання по короткому радіусу деталей маленьких розмірів, а також виготовляти великі, схильні до обертання деталі. Якісне виконання подібних операцій на верстатах з ручним керуванням практично неможливо.

Використання сучасних автоматизованих згинальних пресів дозволяє значно знизити трудомісткість і тривалість виробничого процесу.

Технічні можливості нашого обладнання:

- Багатофункціональний універсальний листозгинальний прес з ЧПУ

Процесу гнучкі піддається практично будь-який листовий метал, що володіє достатнім межею плинності (еластичності).

- Сталь конструкційна від 0,5 до 20 мм

Вироби і деталі, виготовлені за технологією точної гнучкі, знаходять широке застосування в різноманітних сферах, як в повсякденному житті, так і в промислових цілях.

- Найбільш затребувані в будівництві промислових і цивільних об'єктів (збірні конструкції, профілі, швелера, фасадні касети, водостічні системи, металочерепиця, профнастил, кабельні канали, елементи кріплення, вікна, двері і т.д.).

- Машинобудування і інші галузі виробництва - металеві корпуси і комплектуючі, короба, кожухи, деталі для різної техніки.

- енергетичний комплекс

- Торгівля і складське господарство - торгове обладнання та кріплення для нього (стелажі, полиці, металеві меблі).

Технологія точної гнучкі металу це одна з технологічних операцій холодного штампування, при якій під тиском відбувається примусова деформація матеріалу без макроскопічних порушень цілісності металу, в результаті чого металевий лист приймає задану форму.

Це технологічно складний процес. Тому для таких операцій необхідно використовувати спеціальні промислові преси та інше високоточне обладнання, що дозволяє при мінімальних фізичних зусиллях, але з високою точністю виконати виріб необхідної конфігурації.

Під час згинання все зовнішні шари матеріалу розтягуються, збільшуючись в розмірі, а внутрішні - стискуються, відповідно зменшуючись в розмірі. А шари металу, що знаходяться вздовж осі згинається заготовки, зберігають після згинання свої первинні розміри.

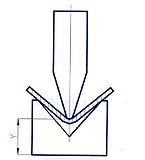

На сьогоднішній день виділяють 2 основні методи: "вільна гнучка" (між листом стінками V-подібної матриці існує повітряний зазор) і "калібрування" (лист притискається повністю до стінок V-подібної матриці).

Найбільш поширений метод - «вільна гнучка». Ця технологія дозволяє виготовляти складні деталі з декількома різноспрямованими гібамі і стикуються або щільно прилеглими один до одного полками. Вона універсальна і дозволяє на одному і тому ж обладнанні гнути різний листовий метал різної товщини.

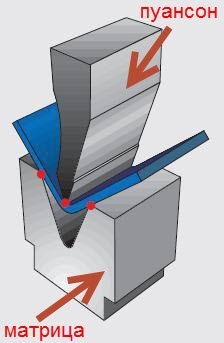

Процес гнучкі листового металу за технологією «вільного гнуття» здійснюється в кілька етапів. Спочатку проводиться розмітка і розкрій заготовки, далі її поміщають в листозгинальний прес між пуансоном і матрицею і закріплюють. Зверху на лист тисне прес і відбувається згинання. Рухаючись вниз, пуансон (верхній гнучкий інструмент) вдавлює лист в матрицю (V-образний струмок - нижній гнучкий інструмент), після чого лист набуває необхідну конфігурацію на підставі креслень розробників. «Вільне згинання» - це гнучка по трьох точках: заготівля стикається з пуансоном (лінія згину) і з краями струмка матриці. Лист залишається "в повітрі" і не стикається зі стінками матриці.

Частина листа перегинається по відношенню до іншої на строго певний кут. При цьому ступінь деформації металу залежить від таких параметрів, як товщина матеріалу, величина кута вигину, крихкість матеріалу і швидкості проведення операції. При згинанні пластично деформується тільки ділянку заготівлі в зоні контакту з пуансоном.

Для того, щоб мінімізувати ймовірність утворення тріщин в місці вигину, мінімальний радіус пуансона повинен бути в межах від 1,0 до 2,0 від товщини заготовки, в залежності від механічних властивостей матеріалу. М'який і легкодеформіруємих метал допускає менший внутрішній радіус.

Переваги технології згинання металу на верстатах з ЧПУ:

- Висока точність згину, що гарантує мінімальний відсоток браку.

Вартість замовлень зі складними контурами, з великою кількістю згинів, одиничних деталей визначається окремо.

Вартість робіт по точної згинанні листового металу розраховується для кожного замовлення індивідуально і залежить від:

- довжини заготовки,

- марки сталі або сплаву,

- товщини металу,

- радіуса згину,

- кількості згинів,

- загальної конфігурації заготовки

Для того щоб ми змогли правильно оцінити для вас вартість робіт по точної згинанні см. ЯК ЗРОБИТИ ЗАМОВЛЕННЯ ..

- Креслення на вироби, бажано в масштабі 1: 1. Ми приймаємо файли у векторному форматі (DXF) або растровому форматі (JPG, TIFF, PDF).

Вартість робіт при замовленні зразків та одиничних деталей, буде значно дорожче через витрати на обробку файлів і підготовку обладнання.

Обробка фото в векторному форматі DXF, (прискорить час розрахунку), в растровому форматі JPG, TIFF, PDF у вигляді ескізу або креслення (збільшить час розрахунків).

Час розрахунку становить 1-3 дні.