Сінокісна пора - то час, коли негода не просто перешкода в роботі, але і нещастя. Дощ - найстрашніший ворог скошеної трави. Якщо він її вимочити, сіно не тільки втратить свої цінні якості, але може виявитися і безнадійно зіпсованим. Саме ж сумне при цьому те, що заповнити втрати найчастіше просто нічим.

Селяни в сінокісну жнива, як тільки побачать на горизонті хмаринку, поспішають згребти скошену траву в копиці і стіжки і, по можливості, укрити їх зверху брезентом або поліетиленовою платою. Але сіножаті завжди значні по площі і швидко (до дощу) зібрати сохне траву звичайними граблями навіть кільком дуже моторним працівникам не завжди вдається.

Щоб в таких умовах не прирікати сіно на псування, я виготовив механізовані (хоча і на ручній тязі) широкозахватні граблі. Основним матеріалом для них послужили водопровідні труби різного діаметру. Оскільки діаметр таких труб прийнято вимірювати в дюймах, при описі конструкції граблі не буду відступати від цього правила. Тільки нагадаю, що розмір цей відносний і показує не зовнішній діаметр труби, а скоріше, отвори в ній, хоча теж приблизно. Цей розмір називають умовний прохід. Наприклад, напівдюймова труба має зовнішній діаметр 21,3 мм, а внутрішній (розмір у просвіті) -15 мм (хоча, як відомо, 1 "дорівнює 25,4 мм, а значить 1/2" становить 12,7 мм). Але і ці діаметри можуть трохи відрізнятися в залежності від товщини стінок труб.

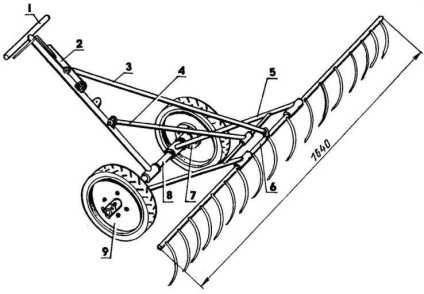

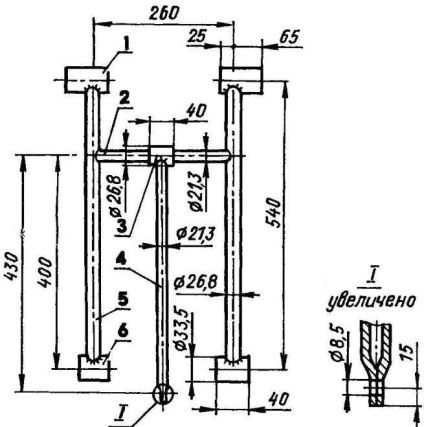

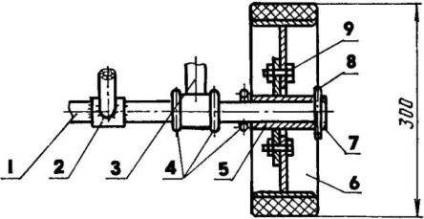

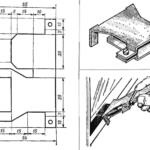

1 - дишло; 2 - важіль; 3 - тяга; 4 - підкіс; 5 - стійка; 6 - граблі; 7 - маточина; 8 - вісь; 9 - колесо (від культиватора КРН)

Ця обставина і змусило мене підбирати труби як матеріал для виготовлення деталей граблів таким чином, щоб зовнішній діаметр одних сполучених елементів відповідав внутрішньому інших.

Але навіть після такого підбору деякі деталі не вставлялися в інші без зазору. Тоді я надягав втулку на сталевий циліндричний стрижень і простукував її поверхню, раз по раз повертаючи її. Цю ж операцію по невеликого збільшення внутрішнього діаметра втулки можна зробити відповідним круглим або напівкруглим напилком.

При виготовленні граблів, крім звичайного слюсарного інструменту: молотка, ножівки по металу, електродрилі з набором свердел потрібна електрозварювання. Вона у мене була. Тому деякі вузли, які в іншому випадку можна було б зробити розбірними на кріпильних деталях, зробив нерозбірними, звареними - так мені було легше.

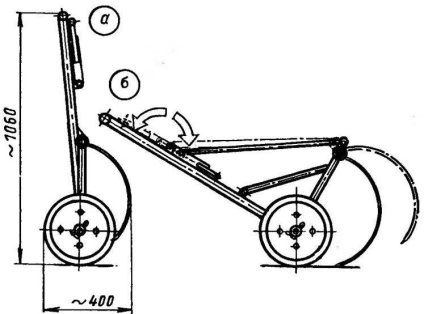

Конструкція нагадує кінні граблі, тільки габарити їх трохи менше і пристрій простіше. Простоти домігся тим, що насадку повертаються і навіть обертових деталей (коліс) на їх осях справив без підшипників кочення, так як останні значно ускладнили б виріб. Для зручності транспортування граблів з місця покосу разом з сіном конструкцію передбачив складається.

Зробити подібні граблі за наведеними кресленнями умільцю, який володіє зварюванням, великих труднощів не складе. Але деякі особливості їх виготовлення все ж зазначу.

а - в транспортному стані; б - в робочому положенні

1 - втулка (труба 33,5 × 3,2, 2 шт.); 2 - поперечина (труба 21,3 × 2,8); 3 - втулка поперечки (труба 26,8 × 2,8); 4 - підкіс (труба 21,3 × 2,8); 5 - ніжка (труба 26,8 × 2,8, 2 шт.); 6 - втулка (труба 33,5 × 3,2, 2 шт.)

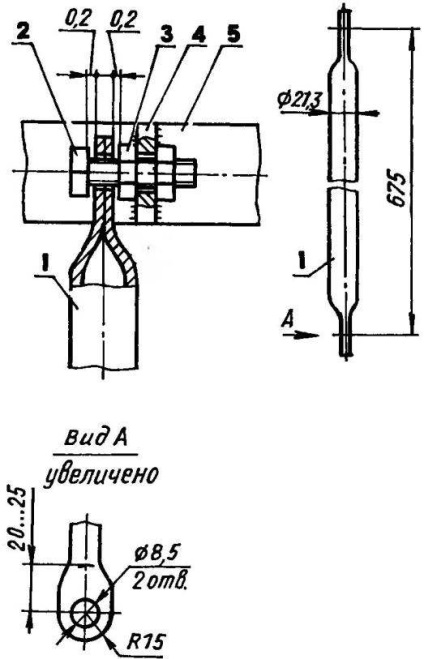

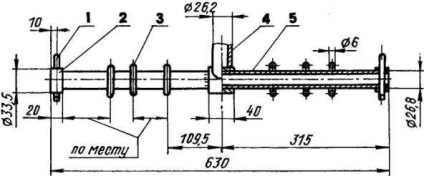

Тяга і її шарнірне з'єднання з кронштейнами:

1 -тяга (труба 21,3 × 2,8); 2 - болт М8; 3 - гайка М8 (2 шт.); 4 - кронштейн; 5 - консоль граблів

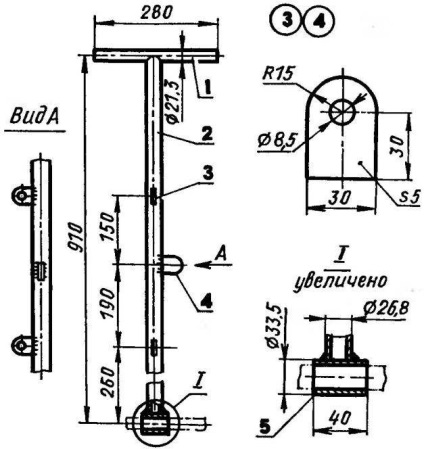

1 -рукоятка (труба 21,3 × 2,8); 2 - дишло (труба 26,8 × 2,8); 3 - кронштейн (Ст3, лист s5,2 шт.); 4 - упор (Ст3, лист s5, виконується з розмірами поз.З без отвору); 5 - перехідна втулка (труба 33,5х3,2)

Важіль підйому-опускання граблів:

1 - важіль (Ст3, смуга 30 × 4); 2 - ручка (Ст3, пруток d12)

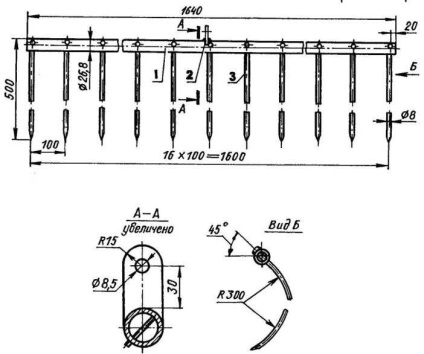

1 - консоль (труба 26,8 × 2,8;); 2 - кронштейн; 3 - зуб (сталь 45, пруток d8,17 шт.)

Свердління в трубі консолі граблів отворів під зуби краще зробити на верстаті. Тоді відразу можна свердлити отвори діаметром 8 мм. Осі отворів в цьому випадку будуть з гарантією паралельні між собою і лежати в одній площині. У мене ж верстата не було, і я цю операцію виробляв за два проходи - перший свердлом діаметром 4 мм, намагаючись при цьому якомога точніше дотримати паралельність осей отворів.

Для шарнірного з'єднання з важелем і консоллю граблів тяги обидва її кінця сплющив, просвердлив тут отвори і торці сточив під радіус. Те ж саме зробив і на одному кінці підкоса.

Перед зварюванням деталей з втулками торці перших опрацював по дузі зовнішнього діаметра друге. До речі, дишло до осі можна приварити і без перехідної втулки.

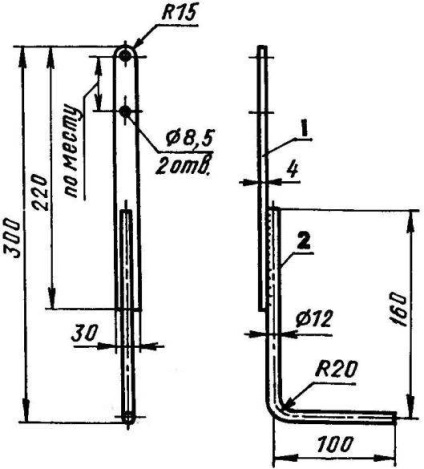

Перед зварюванням стійок на поперечину слід надіти втулку підкоса. При виготовленні граблів перед установкою зубів в отвори консолі на останню треба надіти верхні втулки стійок. Одну втулку треба розташувати між 7-м і 8-м зубами, іншу - між 10-м і 11-м. Нижні ж втулки стійок на вісь слід надягати одночасно з втулкою дишла. Втулка дишла до осі приварюється. Зсув же втулок стійки уздовж осі слід обмежити приваркой до неї поруч з втулками дротяних кілець (з двох півкілець). Такими ж кільцями обмежується зміщення всередину коліс діаметром 300 мм від культиватора КРН (підійдуть і інші, але діаметром до 500 мм, інакше доведеться збільшувати і розміри інших вузлів і деталей). Зовні коліс на осі встановлюються наполегливі кільця з дюймової труби і зашплінтовиваются.

1 - шплінт 6,3 × 45 (2 шт.); 2 - завзяте кільце (труба 33,5 × 3,2, 2 шт.); 3 - обмежувальне кільце (складається з двох півкілець) (пруток d6,6 шт.); 4 - дишло з перехідною втулкою; 5 - вісь (труба 26,8 × 2,8)

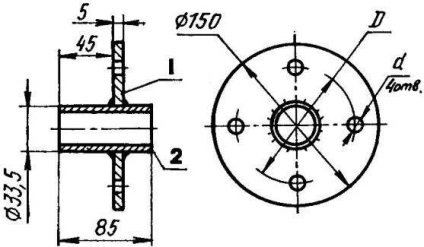

1 - диск (сталь 45, лист s5); 2 - втулка (труба 33,5 × 3,2);

D і d - по отворах в диску колеса

Монтаж колеса, стійки і дишла на осі:

1 - вісь; 2 - дишло з перехідною втулкою; 3 - стійка з втулкою; 4 - обмежувальні кільця (кожне з двох півкілець); 5 - маточина; 6 - колесо (обід і диск) з шиною; 7 - завзяте кільце; 8 - шплінт; 9 - болт кріплення колеса

Діаметри використовуваних труб

Деяку складність може постати вибір місця другого отвори на важелі під верхній кінець тяги. Його місце має відповідати ходу тяги з кронштейном на консолі від піднятого положення грабель до опущених до рівня землі решт зубів.

Кожне шарнірне з'єднання складається з кронштейна, болта М8 з двома гайками і рухомий деталі (кінця тяги або важеля). Середня гайка фіксується за рахунок того, що зім'яло різьблення в положенні, що забезпечує невеликий зазор між нею і рухомий деталлю. Замість другої шестигранною гайки в кожному шарнірі можна використовувати барашковую- тоді не знадобиться ріжковий ключ. Ці ж шарнірні з'єднання використовую при складанні конструкції для транспортування. Для цього відвертаю зовнішні гайки на обох кінцях тяги і нижньому кінці підкоса стійки.

Габаритні розміри граблів в складеному (транспортному) положенні 1060х400х 1640 мм. Незважаючи ня то, що всі деталі сталеві, граблі вийшли не такими вже й важкими - їх маса всього 20 кг.

Найбільш ефективні граблі при врожайності сухої маси сіна до 15 центнерів з гектара при скошуванні трави різними ручними механізованими косарками або за допомогою мотоблоків. При більш високій врожайності довжину (висоту) зубів граблів слід збільшити до 700 - 800 мм. Використання граблів дозволяє згребти сіно у валки з площі 0,5 га за 1 годину роботи при мінімумі втрат. Такі граблі неважко пристосувати і під механічну тягу.

А.КОСТЕРЕНКО, м Котельников, Волгоградська обл.

Рекомендуємо почитати

- ФАРБУВАТИ РАМИ, не забруднивши СКЛО

допоможе ось такий елементарний хомутик, вирізаний і зігнутий з алюмінієвого листа товщиною 1,5 мм. - свердла СКЛО

Просвердлити скло можна і без твердосплавного інструменту - звичайним свердлом зі швидкорізальної сталі. Спочатку на половину товщини скла свердлиться отвір діаметром 3 мм, потім воно.