Вплив швидкості зварювання на параметри шва

Швидкість зварювання надає менш значний вплив на параметри шва, ніж значення зварювального струму. Зі збільшенням швидкості зварювання при постійному струмі і напрузі дуги час впливу дуги на основний метал і кількість тепла, що виділяється на одиницю довжини шва зменшуються, внаслідок чого зменшуються глибина і ширина проплавлення.

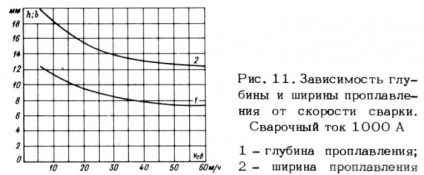

Характер зміни глибини і ширини проплавления в залежності від швидкості зварювання vCB в межах 6-60 м / ч на струмі 1000 А ілюструється кривими, наведеними на рис. 11.

При швидкості зварювання більш 70-80 м / ч можливе утворення підрізів, що частково усувається збільшенням напруги дуги.

Продуктивність процесу зварювання під флюсом

На продуктивність процесу зварювання великий вплив робить правильний вибір режиму зварювання, що залежить від багатьох змінних величин, тісно пов'язаних між собою. При виборі оптимальних величин потрібно виходити з міркувань отримання максимальної продуктивності при високих показниках якості зварного з'єднання. Продуктивність при зварюванні може визначатися не тільки масою металу, що наплавляється в одиницю часу, а й кількістю погонних метрів зварних швів, виконаних в одиницю часу.

Підвищення продуктивності процесу зварювання в основному можливо завдяки застосуванню більш високих значень зварювального струму, збільшення коефіцієнта плавлення електродного дроту, зменшення втрат на чад і розбризкування, зменшення кута оброблення крайок зварного з'єднання, зниження допоміжного часу, зокрема, за рахунок зменшення кількості проходів (шарів) .

Для отримання оптимальних результатів процесу зварювання повинні бути правильно вибрані: значення зварювального струму; діаметр електродного дроту, напруга дуги, швидкість зварювання, підготовка і обробка кромок зварного з'єднання.

Маса електродного металу, необхідного для зварювання стикового з'єднання, залежить від перетину шва. При зварюванні на великих токах, що забезпечують значну глибину проплавлення основного металу, кут оброблення крайок, а отже, і перетин шва можуть бути зменшені.

Маса електродного металу Qp. розплавляється в одиницю часу, визначається з рівняння

де ар - коефіцієнт плавлення, г / А • год; Iсв - зварювальний струм, A; tосн - основний час горіння дуги.

Коефіцієнт плавлення AР показує, скільки розплавляється електродного металу в грамах за 1 год горіння дуги під дією струму 1 А. Отже, маса розплавляється за 1 год електродного металу визначається значенням зварювального струму і коефіцієнта плавлення.

При зварюванні під флюсом втрати електродного металу на угар і розбризкування практично відсутні (не перевищують 1% від маси розплавленої електродного дроту). Тому можна вважати, що весь розплавлений електродний метал переходить в шов, т. Е. Маса наплавленого металу дорівнює масі розплавленого електродного металу.

На рис. 12 наведені залежності коефіцієнта плавлення електродного дроту діаметром 1,6-8 мм від зварювального струму. При зварюванні під флюсом ар в залежності від струму і діаметра електродного дроту може змінюватися у великих межах. Зі збільшенням зварювального струму і зменшенням діаметра електродного дроту (збільшенням щільності струму) коефіцієнт плавлення зростає, що пов'язано з попереднім підігрівом кінця електродного дроту проходить по ньому струмом.

Особливо значно коефіцієнт плавлення змінюється при зварюванні електродної дротом малих діаметрів.

Зміна швидкості зварювання в межах 20-100 м / ч не робить помітного впливу на зміну коефіцієнта плавлення.

Збільшення вильоту електрода веде до зміни попереднього нагрівання кінця електрода джоулевим теплом і відповідно до збільшення коефіцієнта плавлення.

Вище було відзначено, що одним з показників, що характеризують продуктивність процесу зварювання, є маса наплавляємого металу в одиницю часу. Залежність маси розплавляється електродного дроту діаметром 1,6-8 мм від зварювального струму показана на рис. 13.

Застосування електродного дроту малих діаметрів (1,6-2,5 мм) характеризується більш високою продуктивністю плавлення електродного металу. У разі застосування електродного дроту діаметром 2 мм для розплавлення однакової кількості електродного металу зварювальний струм може бути зменшений на 35-40% в порівнянні з струмом при діаметрі електродного дроту 5 мм і на 40-45% в порівнянні з струмом при діаметрі дроту 6 мм.

Необхідно враховувати, що при зварюванні електродної дротом Удалих діаметрів внаслідок глибокого проплавлення перетин стикових швів може бути зменшено за рахунок зменшення кута оброблення, а катети кутових швів можуть бути зменшені в порівнянні з катетами, виконуваними електродної дротом діаметром 4-5 мм. Тому при використанні дроту малих діаметрів вартість зварювання одиниці довжини шва може бути знижена.

Для електродного дроту діаметром 2 мм можна рекомендувати зварювальний струм до 600 А. Застосування більш високих значень струму зажадає підвищення напруги дуги, а отже, і збільшення напруги холостого ходу джерела живлення дуги.