Прошивка це вид протягання, різновид протяжного інструменту, що застосовуються для обробки отворів, пазів і інших поверхонь. На відміну від протягання, що працює на розтяг, прошивка працює на стиск і поздовжній вигин. Для прошивання отворів застосовують механічні і гідравлічні преси.

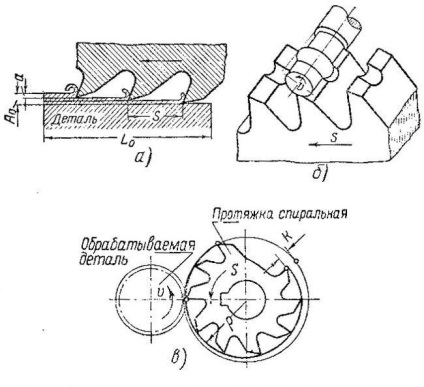

Протягання і прошивки призначаються для обробки внутрен-них наскрізних отворів і зовнішніх поверхонь різного про-филя, в тому числі тіл обертання. Кінематика процесу протягування. В основу методу протягування плоских поверхонь покладена кінематіче-ська схема, яка виражає лише одне рівномірний прямолінійний рух, що повідомляється інструменту. У цьому випадку роботу протягання можна порівняти з роботою біль-шого числа послідовно розташованих стругальних різців, зміщених одна відносно одної на товщину шару, що знімається α (рис.4.1, а) При обробці протягуванням тіл обертання плоскими протяж-ками кінематична схема характеризується поступальним пере- розміщенням інструмента і обертовим рухом деталі, пові-щаемимі механізмом верстата (рис.4.1, б).

Ріс.4.1.Схема роботи протягання при обробці

Прямолінійний зворотно-поступальний характер руху плоских протяжок обумовлює непродуктивні зворотні руху протяжок, а також, значно збільшує довжину ра-бочего ходу. Прагнення зменшити непродуктивні втрати часу, за-трачіваемие на неодружені рухи, що здійснюються інструментом і механізмом верстата при обробці тіл обертання, знаходить своє раз-рішення в переході від плоских протяжок до нового типу спіраль-них обертаються протяжок (рис.4.1, в).

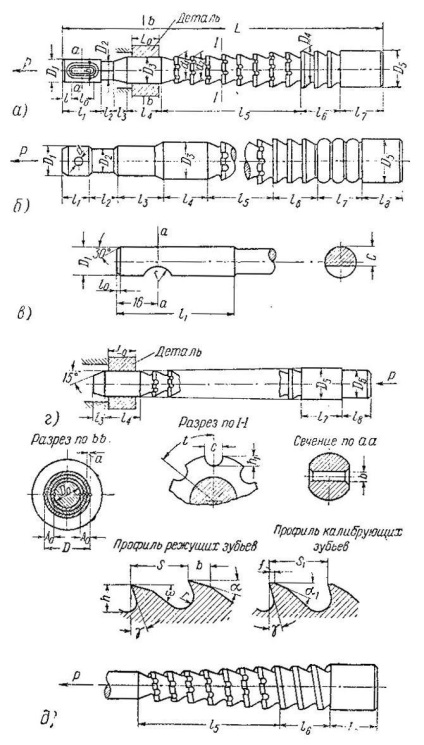

Спосіб застосування сили. Залежно від способу прикладання сили розрізняють протяжки, що працюють протягуванням і відчувають деформацію розтягування (рис.4.2, а), і прошив-ки, що працюють проштовхуванням і відчувають деформацію стиску (рис.4.2, г).

Конструкція і область застосування. Протягання і прошивки незалежно від їх конструкції забезпечуються поперечним-ми ріжучими зубами, розташованими в поздовжньому направле-нии або по гвинтовій лінії, послідовно збільшуючись на тол-щину шару, що знімається.

У приладобудуванні набули поширення протягання і про-шівкі для обробки отворів діаметром від 6 до 30 мм і дета-лей спеціального профілю.

При обробці отворів діаметром до 10 мм значно сни-жается міцність інструменту щодо поздовжнього вигину, особливо прошивок. Для забезпечення достатньої міцності прошивок малого діа-метра при поздовжньому згині необхідно, щоб довжина робочої частини дорівнювала не більше ніж 10 - 12 діаметрам прошивки.

Протягання застосовуються переважно у великосерійному і масовому виробництві при роботі на універсально-протяжних верстатах для внутрішнього і зовнішнього протягування. Прошивки знайшли застосування в приладобудуванні навіть в дрібно-серійному виробництві і можуть бути використані, не вдаючись до застосування спеціальних верстатів.

Поєднання в протяганнях і прошивках ріжучих і калібрів зубів забезпечує поряд з високою продуктивністю високу точність обробки (2-й клас) і високу чистоту оброблений-ної поверхні. За допомогою протяжок і прошивок обробляються всі види ме-Таллі, а також пластмаси. За конструкцією і призначенням протягання і прошивки розділ-ються на циліндричні, багатогранні, шпонкові і спеціальні.

Ріс.4.2.Протяжка і прошивка циліндрична

За характером виконуваної роботи протягання і прошивки діляться на три групи:

ріжучі - працюють зі зняттям стружки;

стандартизації цих величин - для виправлення отворів, деформованих при термічній обробці (після поліпшення, нормалізації, цементації);

уплотняющие - згладжують ризики, що підвищують шорсткість оброблюваної поверхні.

Протягання можуть бути обдирного, чистовими, цільними, складовими, комбінованими і т.п. За складністю форми, термічній обробці і заточування протягання є дорогим інструментом. Однак вартість її експлуатації низька внаслідок високої продуктивності.

Процеси протягування і прошивання використовують в основному при обробці циліндричних, багатогранних і шліцьових отворів, а також шпонкових чи інших пазів. При обробці заготовки циліндричної протяжкой 2 (рис.4.2, а) заготовку 3 встановлюють на сферичну опору 1 або на плоску. При установці на сферичну опору заготівля самовстановлюється по осі протягання, але торець може вийти Неперпендикулярність осі отвору. Таку установку застосовують, якщо торець заготовки обробляється після протягіванія.Протяжкі і прошивки використовують після операцій свердління, розточування, зенкування, а також для обробки отворів, отриманих на стадії заготівельних операцій. Багатогранні отвори простягають багатогранними протяжками (4.2, б). Попередньо в заготівлі свердлять круглий отвір, а потім протягують, застосовуючи ту або іншу схему зрізання припуску в залежності від його величини. Шліцьові отвори отримують шліцьовими протяжками. Нарізування прямих шліцов ведуть при прямолінійній головному русі (рис.4.2, в), при нарізанні гвинтових шліців (рис.4.2, г) інструменту надають додаткове рух для отримання гвинтового руху різання. Для протягування пазів шпон застосовують шпонкові протягання (рис.4.2, д) з установкою заготовки на плоску опору. Напрямок протягання 2 здійснюється по направляючої втулці 4.

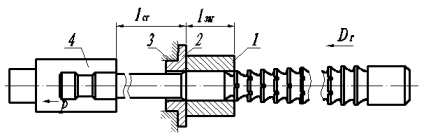

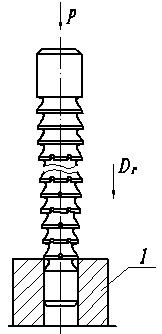

Протягування і прошивання - процеси переривчасті. Необхідно зворотно-поступальний рух виконавчого механізму головного руху. Прямий хід - робітничий рух, зворотний хід - холостий. Інерція мас виконавчого механізму головного руху не дозволяє працювати на високих швидкостях різання, зазвичай швидкість різання приймають 8 ... 15 м / мін.В відміну від протягання прошивка 3 проштовхується в отвір заготовки 4 поршнем 2 преса. Так як прошивка працює на стиск, її довжина обмежена 15 діаметрами. Тому прошивки зазвичай застосовуються для напівчистової правки циліндричних отворів.

Рис.4.3. Схема прошивання: I - стіл; 2 - поршень; 3 - прошивка; 4 - заготовка; Ь, - рух різання. Рух подачі в протяганнях і прошивках закладено в конструкції ріжучого інструменту у вигляді так званого підйому на зуб, що представляє собою перевищення по висоті або ширині розміру ріжучої частини зуба по відношенню до попереднього зуба.

Протягування - високопродуктивний процес обробки зовнішніх і внутрішніх поверхонь, що забезпечує високу точність форми і розмірів обробленої поверхні. При протягуванні профіль обробленої поверхні копіюється профілем ріжучих зубів, тому протягання - вузькоспеціалізований інструмент, застосовуваний для обробки поверхонь зі строго заданою формою і розмірами. За характером обробленої поверхні розрізняють внутрішні і зовнішні протягання. Промисловістю випускаються стандартні внутрішні протягання: для протягування круглих отворів змінного різання діаметром від 10 до 90 мм; для протягування квадратних отворів зі стороною квадрата 10 ... 60 мм, обробляються отвори по 11 - 12-му квалітетами, R а <20 мкм; шлицевые для отверстий с прямобочным профилем с центрированием по наружному диаметру 20… 88 мм; комбинированные переменного резания для обработки шлицов с числом шлицов 6; 8; 10; шлицевые для отверстий с треугольным профилем; шлицевые для отверстий с прямобочным профилем с центрированием по внутреннему диаметру 20… 88 мм; шлицевые для отверстий с эвольвентным профилем с центрированием по наружному диаметру 12…90 мм, модулем 1…5 мм. Наружные протяжки не стандартизированы, так как являются специальным видом инструмента и применяются для обработки наружных поверхностей, зубчатых секторов, пазов, уступов. Протягивание используется вместо строгания, фрезерования, шлифования. При наружном протягивании за одну операцию обрабатывают как можно больше сопряженных поверхностей, для чего протяжки соединяют в блоки. Протягивание гладких цилиндрических отверстий обеспечивает точность 6 —9-го квалитетов и шероховатость поверхности Rа 2,5…0,63 мкм. При чистовом протягивании отверстий подъем на зуб не превышает 0,02…0,04 мм. Протягивание наружных поверхностей обеспечивает точность 11-го квалитета, его выполняют на станках горизонтальных и вертикальных, универсальных и специальных автоматах и полуавтоматах.

Прошивання як остаточний вид обробки отворів будь-якої форми забезпечує 6-й квалітет точності і шорсткість поверхні R а 1,25 ... 0,63 мкм. Принципова відмінність прошивки від протягання в місці прикладання сили: у протяжок сила від протяжного верстата прикладена до її передньої частини, і тягне протягання (рис.4.4) - в тілі інструмента напруги розтягнення; у прошивок сила прикладена до задньої частини прошивки і штовхає прошивку (рис.4.5) - в тілі інструмента напруга стиснення. Тому прошивку з умови забезпечення стійкості роблять коротше протягання: L прошивки 15 dотв, а L протягання 40 dотв. Довжина протягання повинна бути не більше 2 метрів, тому що вона проходить термообробку в закалочной печі висотою від підлоги до стелі приблизно рівною 2 метрам. Також довжина протягання обмежується максимально можливої довжиною оброблюваних деталей на токарному верстаті.

Протягування один з найбільш високопродуктивних умов різання, за рахунок одночасної участі в різанні декількох зубів з більшою сумарною довжиною ріжучих крайок. При цьому забезпечується висока точність форми і розмірів, низька шорсткість завдяки послідовній обробці за один прохід чорновими, чистовими і калібрують зубами і високої стійкості інструмента: 7 - 9 квалітет точності і Ra 2,5 ... 0,32 мкм. Висока стійкість протяжок забезпечується порівняно низькою швидкістю різання 6 - 10 м / хв.

У процесі вивчення та роботи були розглянуті технологічні можливості, технічні характеристики, способи кріплення заготовки та інструменту, пристрій і принцип дії верстата. А так само була розглянута кінематична схема, де показані головний рух, рух подачі, радіальне переміщення супорта, поздовжнє переміщення столу і інші. Створення керуючих машин дозволяє перейти від автоматизації окремих верстатів і агрегатів до комплексної автоматизації конвеєрів, цехів, цілих заводів. У цьому не малу роль гратимуть токарні автомати і напівавтомати. Токарні автомати і напівавтомати можуть бути універсальні і спеціалізовані, горизонтальні і вертикальні, одне і багатошпиндельні. Одношпиндельні пруткові токарні автомати підрозділяють на револьверні, фасонно-відрізні і фасонно-поздовжні. В універсальному виконанні одношпиндельні токарно-револьверні автомати мають Шестипозиційний револьверну головку і поперечні супорти.

Список використаної літератури

1. Ачеркан Н.С. Гаврюшин А.А. та ін. Металорізальні верстати. 2-хтомнік Машинобудування, 1965р.

2. Кучер А.А. Ківатіцкій М.М. Покровський А.А, Металорізальні верстати Машинобудування, 1972 - 308с

3. Локтєва С.Є. Верстати з програмним управлінням і промислові

Роботи. Машинобудування, 1986р

4. Металорізальні верстати / Колєв Н.С. Красніченко Л.В. Нікулін Н.С.і ін. - М. Машинобудування, 1980. - 500 с

машинобудування, металорізальні верстати та інструменти »- М. Машинобудування 1986. - 288 с.