Існує велика різноманітність пилестружкоотсасивающіх пристроїв: індивідуальні навісні на верстат, індивідуальні приставні до верстатів, стаціонарні відсмоктують пристрої, які обслуговують групу верстатів.

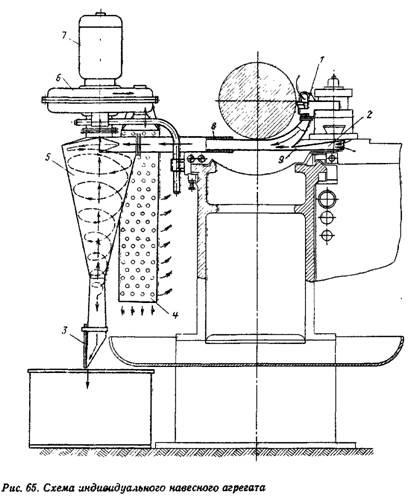

На рис. 65 показана принципова схема індивідуального навісного агрегату, призначеного для видалення пилу і елементної стружки при обробці крихких матеріалів на токарних верстатах різцями-пилестружкоотводчікамі ВЦНИИОТ (див. Рис. 47). Цей відсмоктує агрегат складається з пневматичного приймача 1, телескопічного патрубка 8, циклону 5, вентілятоpa 6, електродвигуна фланцевого виконання 7рукавного фільтра з щільного молескіну, поміщеного в металевому футлярі 4.

Вся ця система кронштейнами закріплена на задніх санчатах супорта і під час точіння, переміщається разом з останнім паралельно осі центрів Електродвигун 7 блокується з рукояткою фрикциона і працює тільки під час обертання шпинделя. При зовнішньому точінні і расточке отворів пилестружкопріемнікі послідовно сполучаються з відростком телескопічного патрубка 2, що забезпечує безперервну подачу повітря через канал пилестружкоотводчіка.

Стружка і пьгль уловлюються приймачем і переміщаються повітряним потоком, створюваним вентилятором, за телескопічними патрубкам 8 в циклон 5. В останньому стружка й велика пил відокремлюються від повітря (внаслідок наявності відцентрових сил) і через автоматично діючий гумовий клапан 3 надходять в Стружкосборнікі або на транспортер.

Напрямна повітряного потоку 9, вмонтована в праву частину телескопічного патрубка 8, забезпечує рух повітря по дну патрубка, що виключає скупчення і затори стружки і пилу в цьому патрубку.

Повітря з вентилятора для більш повного очищення від пилу надходить в матерчатий фільтр, після чого повертається в приміщення.

Двоступенева очистка повітря від пилу, застосована в даному відсмоктувати пристрої, дає можливість дотримуватися санітарних норм. Загальна характеристика агрегату: електродвигун напругою 220/380 В, N - 0,4 кВт, п = = 2800 об / хв. Вентилятор - середнього тиску, № 3,

Циклон - тип СИОТ (Свердловського інституту охорони праці) малого розміру з автоматичним гумовим клапаном на вихідному патрубку.

Продуктивність відсмоктує пристрою близько 80 м3 повітря в годину. Швидкість повітряного потоку в пилестружкопріемніках ВЦНИИОТ становить близько 25 м / с.

У зв'язку з тим що електродвигун відсмоктує пристрою блокується з рукояткою фрикциона і працює тільки при обертанні шпинделя, стружка і пил з циклону виводяться при вимкненому електродвигуні відсмоктує пристрою, що виключає швидке забруднення фільтра.

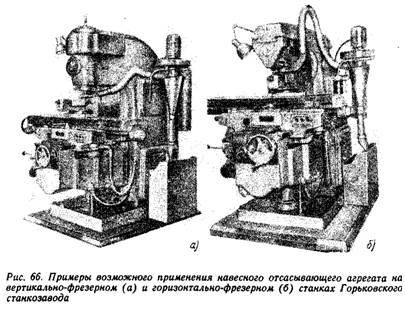

Таке індивідуальне відсмоктує пристрій може застосовуватися не тільки на токарних, але і на інших металорізальних верстатах (рис. 66), при наявності відповідних пилестружко-приймачів і розрахунку всієї системи для конкретних умов.

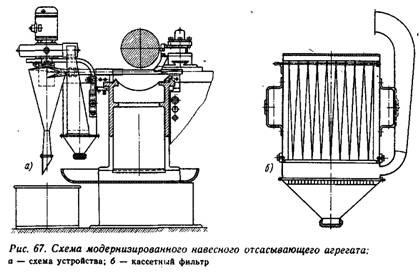

На рис. 67 приведена схема модернізованого навісного відсмоктує агрегату, змонтованого на токарному верстаті. Він відрізняється від описаного вище (див. Рис. 65) тільки конструкцією та розташуванням фільтра. В даному випадку застосований касетний зигзагоподібний фільтр, який має значно більшу фільтруючу поверхню і забезпечений простим механізмом струшування. Пил накопичується в нижній частині коробки фільтру і періодично видаляється через горловину, закриту під час роботи агрегату гайкові пробкою.

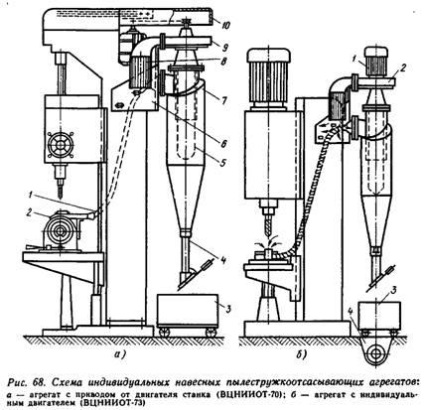

На рис. 68 показані індивідуальні навісні пилестружко-відсмоктують агрегати для свердлильних верстатів, призначені в основному для видалення пилу і елементної стружки під час свердління отворів в латунних сепараторах для шарикопідшипників. В даному випадку від виробу відділяється відносно мало пилу, але пил свинцюваті, і двоступенева очистка повітря від такого пилу необхідна. Такий агрегат (рис. 68, а) складається з щілинного пилестружкопріемніка 2, вигнутого за формою виробу, гнучкого металлорукава 1, циклону 7, рукавного фільтра 5 (вбудованого в циклон) і вентилятора 9.

У нижній частині циклону передбачений циліндричний патрубок 4 з вантажним клапаном-разгрузітель. На вихлопному патрубку вентилятора передбачений глушник шуму 8. Вся ця конструкція закріплена на станині верстата кронштейном 6. Стружка і пил з циклону викидаються в збірну візок 3. В даному випадку передбачений привід вентилятора від двигуна верстата за допомогою клинопасової передачі, огородженій кожухом 10. У зв'язку з випуском нових одношпиндельних свердлильних верстатів, більш швидкохідних і відрізняються рядом конструктивних особливостей, навісний відсмоктує агрегат ВЦНИИОТ-70 кілька модернізований (рис. 68, б). Передбачено індивідуальний електродвигун / для вентилятора 2. Стружка викидається в візок 3 або на транспортер 4 [19]. Слід зазначити, що індивідуальні агрегати з вбудованим в циклон матерчатим фільтром можна рекомендувати тільки при обробці малопилящіх матеріалів (бронзи, латуні та ін.).

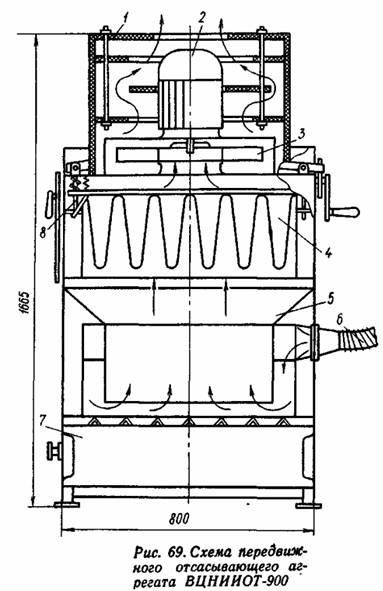

На рис. 69 показана схема пересувного (приставного до верстатів) індивідуального відсмоктує агрегату ВЦНИИОТ-900. Цей агрегат складається з корпусу, в який вмонтовані укорочений циклон 5, касетний фільтр 4, вентилятор 3 (ЦАГІ тип Ц8-18 № 4), електродвигун 2 і бункер для збору стружки 7. Агрегат забезпечений глушником шуму 1 і механізмом струшування фільтра 8. Агрегат за допомогою гнучкого металлорукава 6 приєднується до відповідного пилестружкопріемніку. Цей відсмоктує агрегат призначається, головним чином, для обробки пластмас і термореактивних матеріалів.

Технічна характеристика цього агрегату наступна: продуктивність 900 м3 / год; повне розрідження, що створюється вентилятором, 340 кг / м2; потужність електродвигуна 1,7 кВт; частота обертання електродвигуна 2850 об / хв; фільтруюча поверхню тканини 2,2 м2; повітряна навантаження на тканину 410 м3 / (м2-год), довжина 800 мм, ширина 716 мм, висота 1665 мм; рівень створюваного шуму (при частоті 1000 Гц) 65 дБ.

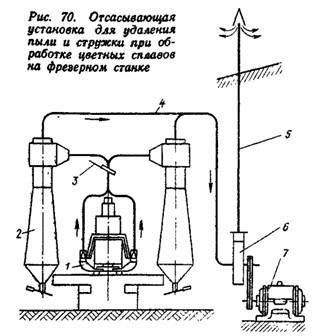

З вітчизняного і зарубіжного досвіду слід, що в останні роки найбільша увага приділяється розробці групових відсмоктуючих пристроїв. На рис. 70 показана схема відсмоктує установки, що є ніби перехідною від індивідуальних до групових систем. Ця установка складається з двох спеціалізованих пилестружкопріемніков 1, двох циклонів зі зворотним конусом 2, шибера-перемикача 3, транспортної мережі 4 і вентилятора середнього тиску 6, що приводиться в обертання двигуном 7. Повітря з вентилятора викидається в атмосферу по трубі 5.

Таке рішення прийнято заводом в зв'язку зі специфічними особливостями обробки заготовок на фрезерному верстаті. 1. Фрезерування торцевого фрезою при подачі столу справа наліво і зліва направо при обертанні фрези в одному напрямку. В цьому випадку потоки стружок і пилових частинок різко змінюють свій напрямок, тому для уловлювання їх довелося передбачити два пило-стружкопріемніка (лівий і правий) 1 і шибер-перемикач відсмоктування 3. 2. При обробці кольорових сплавів кількість пилу по масі, відділяється від оброблюваної заготовки, невелика, і в даному випадку виявилася достатньою одноступенева очищення повітря від пилу циклоном зі зворотним конусом, який вирізняється підвищеним ступенем очищення. 3. На одному верстаті обробляються (кілька ОАЗ в зміну) сплави різних марок. У зв'язку з великою цінністю відходів (стружки) змішання їх недоцільно, тому за допомогою шибера-перемикача 3 збір стружки і пилу виробляється в лівому або правому циклоні, які забезпечені клапанами-вивантажувачі періодичної дії.

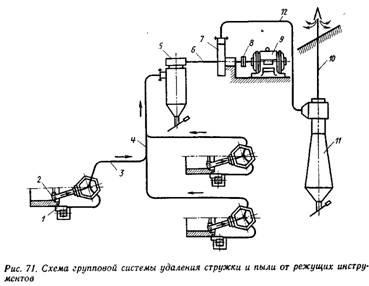

На рис. 71 показана групова система видалення пилу і стружки від ріжучих інструментів при обробці латунних труб (зовнішня проточка і розточування одночасно) на токарно-револьвер-них верстатах. Установка обслуговує три верстати й відсмоктує стружку і пил одночасно від шести ріжучих інструментів. Вона складається з пилестружкопріемніков 1 і 2 (див. Рис. 50 і 51), гнучких металлорукавов 3, трубопровідної транспортної мережі 4, циклону (отделителя стружки і крупного пилу від повітря) 5, трубопроводу б, що з'єднує циклон 5 з вентилятором високого тиску 7, трубопроводу 12, що з'єднує вихлопний отвір вентилятора з циклоном 11 (другий ступінь очищення повітря від пилу), вертикального трубопроводу 10 для викиду повітря в атмосферу.

Циклони 5 і 11 забезпечені клапанами-разгрузітель періодичної дії. Вентилятор 7 має привід від двигуна 9 і з'єднується з ним за допомогою муфти 8. Слід зазначити, що в даному випадку трубопровідна система 4 розташована в підземних каналах, а безперервна видача стружки з циклону 5 здійснюється в спеціальну тару, яка після заповнення транспортується до печей для переплавлення . Оздоровча і економічна оцінка цієї системи, здійсненої на ГПЗ-1, показала наступне: видалення елементної стружки від ріжучих інструментів становило 98-99% від всієї стружки, знятої з оброблюваного вироби; запиленість в зоні дихання верстатників різко знижувалася і була значно нижче гранично допустимої санітарної норми; економічна ефективність близько 2 тис. руб. на верстат в рік при окупності системи протягом 0,6-0,7 року.

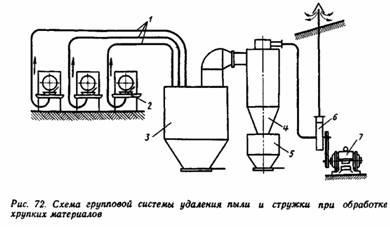

На рис. 72 приведена дещо інша групова система видалення пилу і стружки, що складається з пилестружкопріемніков 2, вбудованих в корпус верстата, під оброблюваним виробом, транспортної мережі /, пилестружкосборніка 3, циклону 4 (другий ступінь очищення повітря від пилу) з бункером 5, вентилятора 6 і електродвигуна 7. Відмінною особливістю цієї групової системи, створеної на заводі АТЕ-2, є розташування пилестружкопріемніков і їх конструкція, а також використання пилестружкосборніка 3 в якості першого ступеня відділення елементної стру ки і пилу від повітря.

Така система може задовільно здійснювати свої очисні функції тільки при наявності пилестружкоотводчіков, які вловлювали б пил і елементну стружку в зоні різання і видавали б їх в пилестружкопріемнікі 2. Без цього ефективність системи не буде перевищувати з видалення стружки 50-60%, а по знепилюванню в зоні дихання і ще менше. Однак досвід заводу АТЕ-2 слід врахувати щодо прийнятої ними двоступеневої очистки повітря від пилу і елементної стружки, особливо при обробці сильно пилять.

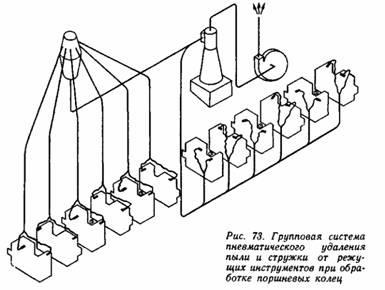

В останні роки значні проектно-конструкторські роботи зі створення і впровадження групових пилестружкоотсасивающіх пристроїв проводить СПКНБ Мінтракторосельхозмаша для підприємств цієї галузі. На рис. 73 показано одне з рішень СПКНБ Мінтрактсросельхозмаша для видалення пилу і стружки від лінії верстатів механічного цеху одеського заводу Запчастина.

Ця система обслуговує 12 верстатів по обробці поршневих кілець. Вона складається зі спеціальних пилестружкопріемніков, розташованих в зоні різання, розгалуженої транспортної мережі, проміжного колектора (павук), циклону зі зворотним конусом № 7, пилестружкосборніков і вентилятора ВВД № 5. Ходова частина (див. Рис. 73) має деякі особливості: 12 верстатів розділені на 2 групи по 6 верстатів, при цьому для лівої групи верстатів застосована пневматична мережу з проміжним збірним колектором, а для правої групи верстатів звичайна наявність розгалуженої мережі. Технічні дані цієї установки наступні: витрата повітря 1200 м3 / год; сумарні втрати тиску 442 кг / м2; потужність приводу вентилятора 10 кВт; залишкова запиленість повітря в зоні дихання робітника 2-3 мг / м3; ефективність 98,0-99,8%.

В результаті впровадження установки продуктивність праці на лінії збільшилася на 2%, стійкість різального інструмента - на 50%, міжремонтний період-на 25%. Умовно-річний економічний ефект 20254 р. а вартість виготовлення і монтажу 4650 р. [10>.

Велика науково-практична діяльність по впровадженню пневматичних засобів видалення стружки і пилу від ріжучих інструментів проведена колективом Московського електродного заводу при обробці виробів з конструкційного графіту. При впровадженні пневматичних систем на різних операціях обробки графіту отримана вельми висока оздоровча і економічна ефективність.

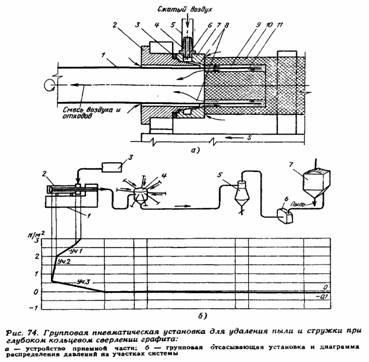

У цьому пристрої використано піддув в зону різання стисненим повітрям через шланг 5. Стисле повітря надходить через штуцер в кільцеву камеру 6 і далі в похилу кільцеву щілину 8, Утворену між кондукторной втулкою 2 і насадкою 7. Осідання 3 дозволяє регулювати ширину похилій щілини 8. Потім стиснене повітря надходить в кільцевий зазор 9 між сверлильной штангою 1 і заготівлею 10, в результаті підсмоктується повітря з навколишнього середовища. По внутрішньому кільцевому зазору 11 відходи видуваються всередину порожнистої свердла 1, з'єднаного з пневмотранспортной системою.

Групова відсмоктуюча установка від токарних верстатів 1 складається з кільцевого свердла і приймача 2 (рис. 74, б), компресора 3, колектора 4, циклону 5, вентилятора 6 і електрофільтру 7.

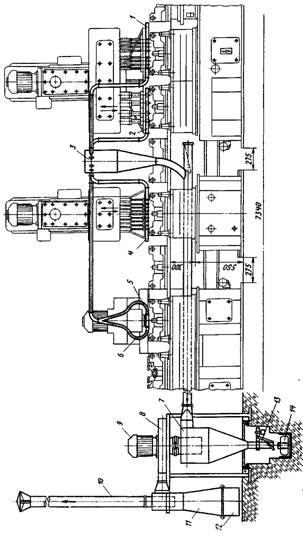

При вирішенні завдань пневматичного видалення пилу і стружки від ріжучих елементів групи верстатів, скомпонованих в лінію, особливо верстатних комплексів, автоматичних ліній, часто виникають труднощі в розміщенні окремих елементів (пилеструж-копріемніков, збірного колектора і ін.) І загальної компонуванні пневматичної системи. На рис. 75 показана одна з можливих компоновок з безперервним транспортуванням стружки і пилу від ріжучих інструментів до місця збору (бажано до місця брикетування). Пилестружкопріемнікі 5, 4, 2 і 1 розміщені (закріплені) в зоні ріжучих інструментів. Деякі з них з гнучким зв'язком 6 (за умовами роботи лінії). У центрі лінії закріплений колектор 3, до якого підведені трубопроводи від, групових пилестружкопріемніков. Нижня частина колектора з'єднана магістральним трубопроводом з циклоном 7, який забезпечений клапаном-вивантажувачі постійної дії 13. вихлопних сопло вентилятора 8 (з електродвигуном 9) пов'язане з циклоном 11 (другий ступінь очищення повітря від пилу), що мають мішок 12. Доцільно, щоб повітря з циклону 11 викидався б в атмосферу по трубі 10, а стружка і пил з циклону 7 надходили на безперервний транспортер 14, який би подавав їх в бункер брикет-преса.