Як роблять шини

Шина сьогодні - це настільки вивірений до дрібниць продукт, що робити її «на око» неможливо. На всіх етапах виробництва шин Cordiant вагома роль відводиться автоматиці і комп'ютерного контролю. Вже на першому етапі виробництва - при виготовленні набору гумових сумішей - практично весь процес управляється електронікою.

У Гумозмішувачі строго дозовано подаються компоненти майбутньої шини - натуральний і синтетичний каучук, технічний вуглець (сажа), сірка. Іноді змішання проводиться в кілька стадій, і тоді вже готова стрічка гумової суміші знову подається в верстат.

Суміші проходять автоматичний контроль якості, а потім ті з них, що визнані придатними йдуть на склад. Там вони якийсь час «вилежуються», а потім надходять у виробництво деталей, таких як прогумований корд, герметичний шар, каркас, брекер, боковина, протектор.

Для виготовлення обрезиненного корду застосовується спеціальний верстат - «шпулярник». Виглядає він дуже незвично: від безлічі що стоять в ряд котушок (шпулею) тягнуться і сходяться до одного місця нитки металевого дроту (металокорду) - чомусь це нагадує арфу або ткацький верстат. Металокорд подається в спеціальний екструдер, в якому дріт запресовується всередину листа гуми. Потім він розкроюється для отримання потрібної деталі.

Отримана таким чином обрезиненная дріт за спеціальними конвеєрів надходить до великих котушок, на які і намотується для подальшого зберігання та транспортування

Матеріал дуже липкий, і щоб уникнути злипання і псування, між намотують шарами кладуться прокладки

Види прокладок різні. Часто їх приймають за виготовляються шини неправильної форми

Виробники на це посміхаються: "Ні, з формою майбутньої шини у нас все нормально"

Заготовки деталей чекають в цеху свого часу. поки не настане етап збірки

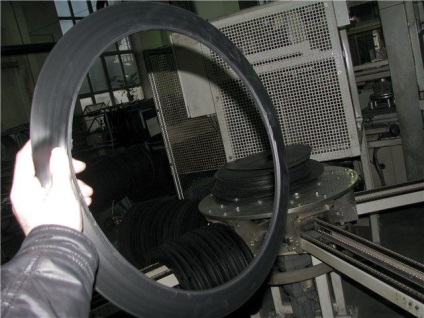

Остаточне складання шини відбувається на спеціальному верстаті концерну Krupp. На цій машині працюють лише двоє: перезарядчік і збирач. Перезарядчік вставляє в верстат котушки з компонентами. Складальник навішує боротовой кільце і далі апарат все робить сам: він підводить каракас з гермослоя і боковиною і роздуває заготовку повітрям під протектор з брекером.

Отримана сира шина проходить контрольне зважування на автоматичних вагах і огляд на предмет можливих дефектів.

Після цього заготовки направляються в цех вулканізації

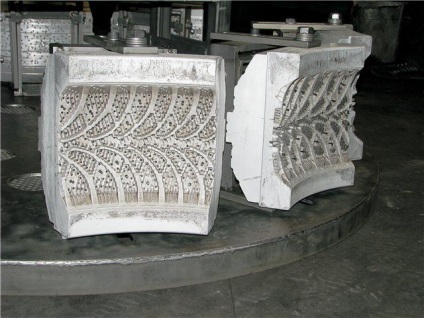

Останній етап виробництва розгортається в жаркому цеху вулканізації. Тут шина піддається термовоздействія гарячою парою під високим тиском. Каучук, техвуглецю та присадки «спікається» в єдине ціле, а на зовнішні і внутрішні поверхні шини за допомогою прес-форм наносяться малюнок протектора, написи та інші технічні профілі.

Весь процес вулканізації супроводжується парою і шиплячими звуками

За виступаючим чорним "голочки" видно, що дані зразки прес-форми служать для виготовлення зимової гуми

Ми назвали цех вулканізації "фішкою" заводу і навіть попросили зводити нас сюди в кінці показу вдруге. Крім того, що процес "народження" шини викликає глядацький інтерес, тут ще можна зробити чудові знімки

Процес роботи йде. Зовсім скоро ці заготовки візьмуть звичний для нас вигляд покришок

Незважаючи на що панує тут спеку, з цеху вулканізації йти не хочеться. Світло, запах гарячої гуми і пар роблять це місце особливим

Тільки що "народилася" покришка. Ще з парою. Справа вже підходить наступна заготівля. Зверху можна бачити прес-форми для перекази шині малюнка протектора і написів

оли покришка готова, її місце займає наступна заготівля. Хвилин через 10 вона стане тією шиною, яку ми можемо бачити кожен день

Продукція готова, перевірена і перед доставкою споживачеві чекає випробувань

Після закінчення процесу виробництва відбувається випробування. Нам показали цей процес на прикладі авіаційної шини. Колесо в центрі розкручується, імітуючи швидкість в 340 км / ч. Після набору необхідної кількості оборотів, колесо стикається з шиною на деякий час. Відбувається тертя шини об колесо - таким чином імітується посадка літака. Після закінчення процесу шина охолоджується, і цикл повторюється необхідну кількість разів