Звичайно, сопло меншого діаметра виробляє більш дрібні деталі, але наскільки складно і клопітно це може бути! Чи варто використовувати менші сопла на 3D принтері?

Розповідає фанат 3д друку Jeremie Francois:

Я змінив свій нагрівальний наконечник після експериментів з дешевою лінією триммер нейлону, і сталося так, що у мене як раз було в наявності сопло діаметром 0,3 мм. Чи варто було все це більш високоточних деталей? Правда, можна отримати більш дрібні деталі. але є компроміси.

Сопла меншого розміру: переваги

Насправді, менше сопло виробляє більш дрібні деталі. Хоча 0,4 мм сопло може досягти рівня тонкощі менше 0,4 мм (оскільки головку можна за бажанням частково заблокувати попередньої ниткою), 0,3 мм сопло дозволяє досягти видимих поліпшень.

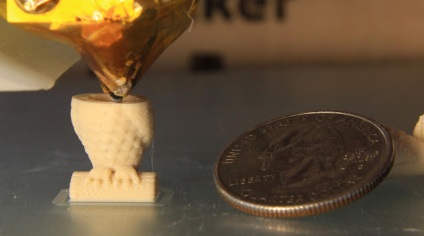

Сова: 0,3 мм сопло, 0,08 мм висота шару, низька температура 205 °, і дуже низька швидкість (40 мм / с). Час друку 30 хв, але шорсткості стають видимими, коли 0,5 мм сопло буде змащувати деталі при масштабі 11x10x22 мм.

Nb: матеріал для друку "desert tan": не дешевий, але він досить якісний і тече, як крем. Деталі на горизонтальних площинах більш тонкі, оскільки розплавлений пластик осідає як млинець навколо отвору сопла. Якщо діаметр менше, кути вийдуть гостріше. 1 мм сопло дасть закруглені кути незалежно від того, наскільки добре виставлений розмір кроку X / Y!

Одне з кращих властивостей сопла меншого розміру - краще заповнення. «Порожні тонкі стіни» є великий і загальної досадою, вони є результатом просідання 3D об'єкта. Це незручність можна скоротити в значній мірі, тому що у вас є можливість заповнити пластиком найдрібніші отвори, при цьому сопла більшого розміру в будь-якому випадку залишать по собі порожні щілини. Це можна проілюструвати таким чином, наприклад, ви хочете побудувати стіни товщиною 70 см з цегли завтовшки 30 см: або між ними залишиться незаповнені місце, або ваші зовнішні стіни змістяться (що, як правило, гірше). Тепер більш тонкі цеглу дають більше комбінацій, щоб зменшити або вирівняти порожній простір. Це, в свою чергу, означає набагато міцніші друковані моделі! Як говорить Кевін, додаткові деталі і впевненість в результаті - це саме те, що може перешкодити вам повернутися до великих соплам.

Примітка з боку. мої колишні сопла, як було зазначено, були 0,4 мм, але я виміряв їх, і виявилося, що їх розмір дорівнює 0,5 мм, подібна різниця, напевно, більше допустимої. Те, що я багато прочищав сопла протягом року, скоріше за все, призвело до збільшення діаметра, особливо, коли я використовував для цього короткий шматок дроту. Або, може бути, пил від нитки поступово розмиває отвір.

Сопла 0,3 мм і шари товщиною 0,04 мм можна порівняти з 0,4 мм соплом. Існує помітне поліпшення на дуже невеликих вигинах, і вертикальних деталях, видимих на око. Вся жаба, схоже, трохи розтеклася: подивіться на недоліки нижче.

Стандартна головка кулькової ручки Bic виглядає досить грубо в збільшеному вигляді.

Сопла меншого розміру: недоліки - повільна швидкість

3D друк шляхом моделювання плавлених осаджень це вже повільний процес. Але, якщо ви будете використовувати маленькі сопла, на це піде ціла вічність. На друк 22x12 мм сови (див. Вище) у мене пішло пів години, при цьому я намагався досягти максимально високої якості.

Горизонтальні площині заповнюються дуже повільно: при друку тонкостінної порожнистої вази це не стане великою проблемою, однак, коли шари необхідно зробити більш щільними, наприклад, верхівка і дно, або, якщо ви хочете, щоб конструкція вийшла міцною, тоді це займе набагато більше часу. Точно також, якщо б використовували тонку кулькову ручку, щоб замалювати квадрат по контурах.

Я використовував піддон, тому що хотів уникнути будь-яких проблем з лапками жаби: заповнювати 0,04 мм шар з 0,3 мм соплом - це так повільно. Однак найбільший недолік полягає в тому, що максимальна висота шару також залежить від діаметра сопла. Запитувана товщина вертикального шару, яка становить більше 80% діаметра сопла, є важко досяжною, оскільки новий шар расславленного матеріалу буде погано склеиваться з попереднім. Потрібно, щоб новий шар врізався в попередній, таким чином, ваше вони не розшарується в кінці.

При використанні 0.3 мм сопла досягти товщини шару в 0.2 мм було все ж досить складно, виникло чимало проблем. Найменші зрушення привели до появи отворів, тому мені довелося зменшити товщину шарів до 0.18 мм, щоб досягти бажаного якісного результату. Виникають проблеми з першим шаром, тому що він дійсно повинен впритул прилягати до платформи (нагрівається платформа підійде набагато більше, навіть для PLA).

Розглянемо досить маленький об'єкт, висота якого 40 мм, де шар виклався повністю «всього» за 10 секунд (менші значення зазвичай не дали б достатньо часу, щоб охолонути перед накладенням наступного шару). При товщині шару в 0.15 мм ми отримуємо загальну кількість шарів 266, в той час як на об'єкт з товщиною шару 0,4 мм або 0,25 мм необхідно тільки 160 шарів. Таким чином, час друку займає 44 хвилини, замість 27 хвилин. А якщо враховувати, що при друку з маленькими головками недоліки в друкованих виробах трапляються частіше, то друк об'єкта займе значно довше, ніж при більш надійному діаметрі сопла 0.4 мм +.

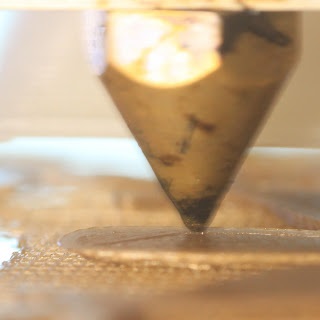

Сопла меншого розміру: недоліки - проблематично і ненадійно

Не можна використовувати приблизні налаштування! Дрібні частинки або бруд в матеріалі для друку призводять до пошкоджень. Ті ж проблеми виникають з матеріалом, у якого діаметр не є постійним (характерно для поганих ниток). Виставити потрібну температуру досить не просто, це залежить від багатьох факторів.

Крім чистоти волокон (навіть найменші частинки бруду можуть засмітити сопло). Я думаю, що все зводиться до меншої пропускної здатності пластику:

Чим менше діаметр сопла, тим менше пластику через нього проходить

Необхідно встановити більш низьку щільність шарів, щоб проходило менше пластику

Зрозуміло, вам захочеться отримати максимально високу якість результатів, при цьому тривалість процесу друку значно зросте

Викладання настільки маленького кількості розплавленого пластику при низькій швидкості також призводить до того, що основна кількість тепла переноситься від сопла на шари, це, ймовірно, вплине на встановлену температуру. В результаті цього модель в цілому виглядає «растекшейся».

Крім того, якщо швидкість потоку занадто повільна, тепло може підніматися і досягти самого матеріалу. Через це плавиться набагато більше матеріалу, що, в свою чергу, може привести до засмічення. Але, навіть, якщо засмічень не виникло (як у мене), на екструзію піде значно більше енергії, а також весь приводний механізм повинен бути дуже потужним і надійним. Необхідна низька швидкість друку також призводить до того, що у сопел з'являється час підігріти попередні шари, що часто призводить до того, що в результаті виріб виглядає растекшуюся.

Якщо встановити більш низьку температуру в надії одержати більш якісні результати, швидше за все, це призведе до того, що навіть невеликі частинки або бруд в волокні викличуть надмірну екструзію пластика на якийсь час. Якщо сопла в повному обсязі чисті, то в результаті можуть утворюватися великі і некрасиві бульбашки в шарах, коли ті застигають. Ці два недоліки виявляються відразу ж і суттєво впливають на якість остаточного результату.

Я спробував збільшити швидкість друку, щоб уникнути подібних проблем з температурою. Однак, в даний момент усі значною мірою залежить від якості самого обладнання і надійності принтера в добавок до програмних налаштувань. А надійність, як відомо, на даний момент не є відмінною рисою 3D принтерів! Більш висока швидкість завжди призводить до підвищення шуму, за рахунок більш високої інерції і ослаблення ременів, наприклад, в результаті втрачається взагалі весь сенс використання сопел меншого діаметра для досягнення максимальної якості!

Так чи варто використовувати сопла меншого діаметру?

Складно сказати, але я б сказав: ні. Перехід на сопла меншого діаметру часто відбувається, щоб отримати максимально високу якість. Високої якості можна досягти з великими соплами. На роботу з соплами меншого розміру у вас піде багато часу, а також вам необхідно досконально знати ваш принтер і властивості матеріалу, який ви використовуєте при друку. Ваш провідний болт повинен бути абсолютно надійним, діаметр волокна постійним, матеріал і сопла повинні бути повністю чистими, Z вісь дійсно тугий і ін. На це піде багато зусиль.

Що стосується мене, я перейшов на нову версію: я не вважав отримані результати досить якісними до тих пір, поки не провів величезну кількість часу в спробах виправити всі недоліки. Я зіткнувся з багатьма суперечливими і складними питаннями, які просто не можна було так легко вирішити. Мені завжди було необхідно стежити за принтером. Отримати відмінну якість поверхні практично по всьому виробу, за винятком окремих ділянок, означало для мене практично те, що початкова мета була досягнута. Я перш за все націлений на надійність, ніж на гонку за передовими досягненнями - якщо тільки хтось не готовий компенсувати моє витрачений час і величезну кількість зусиль.

Сопла діаметром 0.3 мм, товщина шарів 0.18 мм, волокна діаметром 3 мм (!)

Не так вже й погано, але не ідеально: подібний результат не варто витраченого часу.

Тепер, як тільки я почну використовувати інший матеріал для друку, мені знову доведеться змінити настройки, набагато більше, ніж при друку зі «стандартним» соплом (> = 0.4 мм). При друку з деревини, наприклад, я зіткнувся досить з великою кількістю проблем, більшість, швидше за все, через великі гранул деревини, бруду і текстури волокна. В результаті в соплах залишається бруд, яку необхідно видалити.

Зрозуміло, якби у мене було більше часу, я б доклав більше зусиль, тому як з кожним разом я отримував все більш якісні результати. 0.3мм сопло не є рідкістю, 0,2 мм також можна знайти або навіть зробити самому (хоча я не буду намагатися його зробити, мене повністю устраіваетя 0.3 мм сопло). Можливо, я спробую пізніше перейти назад на 0.4 сопло, яке забезпечує відмінний баланс якості і швидкості друку.

Я визначив список «поганих матеріалів». друкувати з якими ненадійно, тепер я також краще вивчив межі обладнання. Я безумовно розгляну питання про використання 0,3 мм сопла (і може бути 0,2), коли мені це потрібно, і коли я буду знати, що можу дозволити принтеру працювати самостійно. Як говорить Кевін, є випадки, коли практичні навички в досягненні необхідного рівня деталізації просто незамінні: мова йде не тільки про твори мистецтва, але також про деякі високоточних / складних шестернях і шківах. Але я не можу з упевненістю сказати, що я тепер завжди буду використовувати подібні сопла, тому що процес друку з їх використанням дуже повільний, також не можна використовувати неякісні матеріали.

Цікаво, але виникає ще одне питання. А що стосовно дуже великих сопел? Наскільки швидким і надійним буде процес друку при використанні 1 мм сопла, наприклад? Чи буде це під силу нагрівача? Це вже окрема історія!

Колесо Наутілус, зменшене на 55%, не очищене

Сопла діаметром 0.3 мм дозволяють досягти видатних результатів, отже, структура стає більш міцною. Є два проходи для внутрішніх стулок, і (практично) ніяких отворів, подібного мені навряд чи вдалося досягти з моїм попереднім соплом. Виріб виглядає трохи розтеклися, оскільки я друкував при температурі 212 °: все ж варто було її знизити.