Як правильно вибрати потрібний термопластический композит, відповідний конкретному застосуванню.

Ситуація в нашій галузі коливається, день на день не доводиться, або через зміни задуму нової деталі або продукту, або через те, що не підійшов той чи інший пластмасовий композит, або через необхідність скорочення витрат. Оскільки в даний час на ринку є тисячі термопластичних композитів, як не сумно це визнавати, найчастіше вибір в нашій галузі здійснюється просто навмання. Ми в компанії RTP Company знаємо, що для того, щоб залишатися лідером в галузі про виробництву термопластичних компаундів, необхідно підходити до вирішення даної проблеми на основі системного та логічно обґрунтованого підходу з використанням нашого досвіду і знання особливостей галузі, щоб з першого разу обмежити можливі ризики і задовольнити всі вимоги замовника. Такий логічно обгрунтований підхід до вибору потрібного композиту спочиває на кількох основних факторах.

1) На морфології смоли;

2) На зіставленні витрат;

3) На стійкості до впливу температур;

4) На вдосконаленні властивостей з використанням аспектно відносини;

5) На використанні довгого волокна з найкращими робочими параметрами

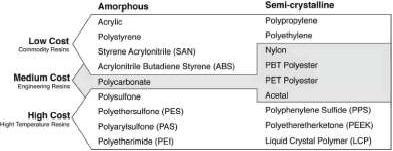

Стіролакрілонітріл (SAN) Поліамід

Акрилонітрілбутадієнстірол (ABS) PBT Поліефір

Полікарбонат PET Поліефір

Поліефірсульфон (PES) Поліфенілен сульфід (PPS)

Поліарісульфон (PAS) Поліефіоефіокетон (PEEK)

Поліефірімідов (PEI) Рідкокристалічний

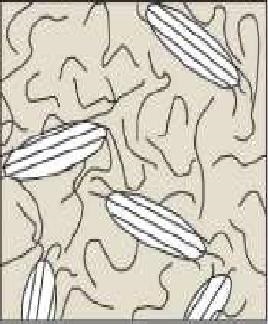

Важливо розуміти, яка саме морфологія Вам потрібна для своєї програми, оскільки є свої переваги у кожного типу морфології. Деякими найбільш поширеними перевагами є наступні:

Знаючи найбільш важливі вимоги, які пред'являються до Вашого застосування (розмірна стабільність, жорсткі допуски, здатність піддаватися формуванню в тонкостінні компоненти. Стійкість до впливу хімічних речовин, прозорість, зносостійкість і т. Д.), Ви можете визначити, яка морфологія смоли найкраще підходить , і, таким чином, вже наполовину зменшите кількість варіантів для вибору.

Зіставлення витрат і стійкість до впливу температур

Витрати є надзвичайно важливим міркуванням при виборі основної смоли, з якої буде приготовлений потрібний композит. На основі свого досвіду можу сказати, що зазвичай можна створити композит, який відповідає навіть самим жорстким фізичним вимогам. але, якщо вибір не відповідає очікуванням замовника в області витрат, замовник його не купить, і всі Ваші зусилля з розробки пропадуть дарма.

Якщо зіставити ціни на всі термопластичні смоли, то стане очевидно, що існує прямий співвідношення між ціною і теплостійкість смоли. Теплостійкість може вимірюватися через безліч способів: температура розплаву, теплостійкість при вигині, температура переходу в склоподібний стан, і безперервне використання температури, але ті смоли, які будуть давати найкращі робочі параметри в рамках кожної з цих груп, будуть і найдорожчими. Так, наприклад, два варіанти з найкращими термічними характеристиками, це поліефірефіркетон (PEEK) і термопластический полиимид (TPI), обидва вони коштують понад $ 30.00 / ф. Ось чому так важливо не надто уточняти теплові вимоги для своєї програми, або Ви даремно підвищите ціну композиту, який буде відповідати за потрібне параметрами.

Хоча ми в пластмасовій галузі завжди обговорює витрати у вигляді ціни в $ / ф, ощадливий конструктор деталей завжди розраховує витрати, визначаючи, скільки коштуватиме виробництво певної кількості деталей.

$ / Д 3 = $ / ф X питома вага X 0.0361

Якщо Вас перемагає конкурент в ситуації, коли у конкурента є матеріал з більш високою питомою вагою, розрахуйте $ / д 3. і Ви з подивом виявите, що у Вас-то якраз ціни краще.

Шляхом поєднання морфології, витрат і термічних вимог (як показано на наведеній нижче схемі), можна легко звести вибір до мінімуму до двох або трьох смол, які найкраще підійдуть для своєї програми.

Удосконалення властивостей з використанням аспектно відносини

Вибір смоли це тільки півсправи при створенні композиту. Далі треба прийняти рішення про те, що додати в смолу для того, щоб надати композиту потрібні експлуатаційні характеристики. Щоб відповісти на це питання, треба зрозуміти, що являє собою ще один фізичний термін: аспектне відношення.

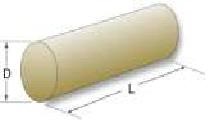

Аспектне відношення можна визначити як довжину, поділену на діаметр добавки. Для сферичного кульки довжина дорівнює діаметру, і аспектне відношення, таким чином, дорівнює 1. Для волокна, такого, як представлене на діаграмі, нескладно вирахувати аспектне відношення, оскільки довжина і діаметр зазвичай добре визначені. Для деяких добавок з неправильною формою, наприклад, мінералів, дещо важче обчислити аспектне відношення; але завжди можна виміряти найбільшу довжину і найменшу товщину частки, і на основі цього обчислити аспектне відношення.

Саме аспектне відношення покаже тип вдосконалення фізичного властивості, яке дасть добавка при компаундування з основною смолою.

Добавки з аспектним ставленням менше 10 мають мінімальну здатність підвищувати міцність на розрив і на вигин основний термопластичному смоли, до якої вони додаються. Ці добавки зазвичай називаються наповнювачами, в їх число входять такі матеріали, як тальк, карбонат кальцію і скляні кульки. Хоча ці наповнювачі і не підвищують міцність. вони мають здатність покращувати модуль (жорсткість) і температуру допустимої деформації. Їх також можна додавати для зменшення викривлення деталей, підвищення розмірної стабільності, і зниження загальних витрат на композит (особливо, для високозатратних основних смол). Оскільки вони діють як забруднюючі речовини і ініціатори виникнення тріщин від напруги, наповнювачі завжди знижують ударостійкість (жорсткість) пластмаси, до якої вони додаються.

Добавки з аспектним ставленням вище 50 мають здатність істотно підвищувати міцність на розрив і вигин основний смоли, до якої вони додаються. Такі добавки зазвичай називають армирующими, в їх число входять такі матеріали, як скловолокно, углеволокно, арамидное волокно і базальтове волокно. Крім підвищення міцності армирующие добавки можуть значно підвищити модуль (жорсткість) і температурну деформацію композиту.

Оскільки вони мають звичай приймати напрямок потоку в ході формування. армирующие добавки підсилюють анізотропну усадку (різну в напрямку потоку і поперечному напрямку), що може викликати викривлення деталі. Такі наповнювачі, як скляні кульки або тальк, іноді додають разом зі скловолокном, щоб зробити усадку більш ізотропіческой і зменшити викривлення. У тому, що стосується удароміцності (жорсткості), армування зазвичай робить тендітні смоли жорсткими, а жорсткі смоли крихкими. Прикладами можуть служити тендітна смола з поліфенілен сульфіду, яка стала жорсткішою після армування скловолокном, і жорсткий полікарбонат, який став більш крихким після армування скловолокном.

Добавки з аспектним ставленням між 10 і 50 надають помірне вплив на поліпшення міцності на розрив і на вигин основний смоли, до якої вони додані. Ці добавки називаються перехідними матеріалами, і включають такі види, як: волластонит, слюда і подрібнене скловолокно. Ці добавки поліпшують модуль і теплову деформацію дещо краще наповнювачів. Перехідні матеріали зазвичай використовуються в ситуаціях, коли першорядне значення має розмірна стабільність, а міцність, модуль і теплова деформація нижче, ніж дається скловолокном, є прийнятними.

У цій табличці вказано відмінності експлуатаційних характеристик для поліамід 6,6, що містить 40% наповнювача (тальк), перехідний матеріал (слюду), і армування (скловолокно).

Довге волокно з найкращими робочими параметрами

Наведені вище дані про фізичні властивості показують, що аспектне відношення добавки безпосередньо співвідноситься з міцністю, модулем і теплової деформацією, і, можливо, також і з ударопрочностью композиту. Для того, щоб отримати максимальні експлуатаційні характеристики композиту, необхідно отримати максимальне аспектне відношення волокна армування. Щоб домогтися цього, можна мінімально зменшити діаметр волокна і / або максимально збільшити довжину волокна, така логіка функціонування довговолоконної композитів. Довговолоконної композити виробляються з використанням технології отримання однооснооріентірованного волокнистого пластика, при якій пучок предпряденого волокна простягається через головку, в якій основну смолу змушують просочувати окремі волокна пучка.

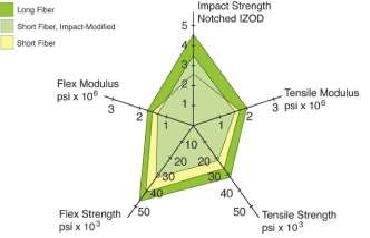

Насичені пучки волокна витягують з головки і направляють в таблетована машину, яка нарізає пасма на гранули. Довжина волокна в гранулі буде тією ж, що і довжина гранули, що для більшості матеріалів становить 1/2 дюйма. Якщо використовувати волокно 17 мікронів в діаметрі, це дасть аспектне відношення приблизно 750 для довговолоконної композиту, що в 10 разів більше, ніж у компаундов з нарубаним волокном, зазвичай вироблених за допомогою технології екструзійного компаундирования. До появи дліноволоконних компаундов, якщо треба було підвищити ударостійкість композиту з розщепленим волокном, зазвичай додавали добавки на основі каучуку. Це підвищувало жорсткість матеріалу, але знижувало міцність, модуль і теплову деформацію композиту. Результатом наявності в довговолоконної композиті волокна з дуже високим аспектним ставленням стало поліпшення всіх фізичних властивостей, як показано на графіку для нейлонових матеріалу з 40% скловолокна.

Забезпечуючи найкращі параметри міцності, модуля, удароміцності і теплової деформації. довговолоконної композити стали вибором номер один для застосувань з високими вимогами. таких як заміна металу в застосуваннях, які несуть навантаження. Висока аспектне відношення в довговолоконної композитах дозволяє цим матеріалам мати чудовий опір повзучості. Тепер, коли Вам зрозумілі основні положення, Вам буде неважко правильно вибрати термопласт для своєї програми. Крім цих композитів (які призначені для структурного використання), можна створювати компаунди з провідністю електрики або теплоти, зниженням зносу і тертя, підвищенням вогнестійкості. або створенням візуальних спецефектів.

Стів мейк є віце-президентом за технологією компанії RTP Company. він відповідає за розробку основних продуктів з використанням широкого діапазону компаундують термопластів. Він працює в компанії вже 24 роки, закінчив Університет Міннесоти з дипломом бакалавра хімічної технології.

RTP Company представляє собою приватну компанію, що займається спеціальним компаундированием, щороку створює тисячі індивідуальних рецептур з цілого ряду термопластичних смол, добавок і наповнювачів. Пропонуючи по всьому світу виробництво і реалізацію, компанія має понад 800 співробітників на семи своїх підприємствах. Її основні клієнти це компанії, що займаються литним формуванням / екструзією, п роізводітеля власного обладнання і замовники, що виробляють продукцію з підрядів.

Штаб-квартира компанії розташована в Вайноні, Міннесота, компанія також має виробничі потужності в Саут Бостоні, Віргінія; Форт Уорт, Техас, Індіанаполісі, Індіана; Боні, Франція, в Сінгапурі і в Сучжоу, Китай. На кожному підприємстві є повний виробничий цикл, розробка продукції, лабораторія по роботі з забарвленням і технічні служби.

Спеціальні компаунди від RTP Company використовуються в цілому ряді галузей, включаючи електроніку, офісне обладнання, автомобілі, медичні пристрої, побутові прилади, товари народного споживання і роботу з рідинами. Розробка продукту відбувається на замовлення зі створенням рецептур, що відповідають специфікаціям замовника в області провідності, зносостійкості, забарвленості, вогнестійкості, структурних властивостей і експлуатаційних характеристик при високих температурах.