Промисловість використовує різні карбонатні породи: осадові вапняки і їх різновид-крейда, доломіт і їх різновид - доломітове борошно, мергелі, гідротермальні травертини, карбонатні породи карбонатитових комплексів, вапняні туфи. Існує ряд класифікацій карбонатних порід, в тому числі кальцієвих їх різниць.

У промисловості використовується і така освіта карбонатного складу, як «черепашка», представлене ще не літіфіцірованним осадом, що складається з раковин і їх уламків (іелеціпод і інших організмів).

Між вапняками, складеними переважно кальцитом, і доломітами, що складаються в основному з доломіту, існує ряд змішаних карбонатних порід. Межі між різними різновидами цього ряду не є загальновизнаними. Згідно з пропозицією С. С. Виноградова, кордоном між вапняками і слабодоломітізірованнимі вапняками слід вважати породу, що містить 1,2% МgО, а якщо в ній MgO від 4 до 10%, то її відносять до доломітовим известнякам, в многодоломітовом вапняку MgO 10-17 %, в сільномергелістом доломіті 19,67-21,42%, в чистому доломіті 21,86-21,42%.

Існує ряд перехідних різниць між карбонатними породами різної магнезіальній і глинами (магнезіальні мергелі, мергелістих доломітові вапняки і ін.).

Склад карбонатних порід грає велику роль в їх оцінці. Для більшості галузей промисловості найбільш сприятливий однорідний склад. Неоднорідність складу викликає мінливість фізико-механічних властивостей. Прошаруй, особливо тонкі, глинистих і піщано-глинистих порід, карстові порожнини, заповнені уламковим матеріалом, наявність жовен кременю і інші неоднорідності ускладнюють технологічний процес переробки сировини.

Карбонатні породи в процесі використання піддають механічній обробці (дроблення, подрібнення, розпилюванні і ін.), Більш глибокої термічної, хімічної та ін. Міцність карбонатних порід на стиск в повітряно-сухому стані коливається від 30-80 МПа у вапняків-черепашника, до 40 -140 МПа і рідше більше 200 МПа. Тільки дробленню піддають карбонатні породи при використанні їх в якості рваного каменю - щебеню і буту. При цьому в оцінці якості сировини велике значення мають механічні властивості, що визначаються міцністю в водонасиченому або сухому стані, морозостійкістю, опір удару і ін. А також водопоглинанням, дробімостио, коефіцієнтом розм'якшення, зносом в поличному барабані і ін.

Наприклад, камінь, який використовується в якості щебеню для бетону гідротехнічних споруд, повинен мати міцність на стиск у водонасиченому стані не менше 50 МПа; дробильність в циліндрі в сухому стані, яка визначається за втратою маси через певний час дроблення, не більше 10% для споруд зони змінного рівня води і 14% для підводних і надводних частин споруд; морозостійкість, яка визначається числом циклів заморожування і відтавання (в водонасиченому стані), - не менше 100; об'ємну масу не менше 2,4-2,3 г / см3.

Для щебеню, який використовується в дорожньому бетоні, міцність на стиск у водонасиченому стані для верхнього шару покриття доріг дожна бути не менше 80 МПа, а для нижнього - не менше 60 МПа. В цілому ж для бутового каменю в залежності від характеру використання мінімальна міцність на стиск може коливатися від 10 до 80 МПа. Розпилюванні піддаються карбонатні породи для отримання штучного каменю - це облицювальні блоки, стінові камені, бортові камені, бруківка і т. Д.

Крім ряду фізичних (або, як їх називають, фізико-механічних) властивостей при оцінці сировини для виробів цього типу враховують вихід продукції з гірської маси, в ряді випадків його декоративність, а також можливості утилізації відходів, одержуваних при видобутку і переробці. Декоративність має велике значення при використанні каменю для облицювання, а також для виготовлення художніх виробів. Для скульптурного мармуру істотне значення мають не тільки характер забарвлення і структура породи, а й просвечиваємость (глибина просвечиваемости, що визначається товщиною пластини, здатної до просвічування). Для каменю, що застосовується дли виготовлення плит для підлог, велике значення має стираність.

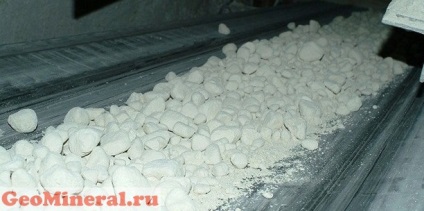

Частина карбонатних порід використовується у вигляді так званої: крихти, діаметр частинок 0-40 мм. Наприклад, мармурова крихта для виготовлення музичних і декоративних будівельних деталей поділяється на три класи: 0-5; 5-10 і 10-20 мм; міцність на стиск - не менше 50 МПа в повітряно-сухому стані. Мармурова крихта для виготовлення декоративних штукатурок, музичних бетонів і розчинів підрозділяється на чотири класи 0,63-5; 5-10; 10-20 і 10-40 мм; мінімальна міцність на стиск 30 МПа в водонасиченому стані. Крихітка карбонатних порід використовується і для виготовлення асфальту бетонних і бітумномінеральних сумішей і інших виробів.

У природному молотом вигляді карбонатні породи застосовуються в сільському господарстві (для вапнування грунтів, як мінеральна підгодівля і ін.), В кабельній промисловості, для якої важлива ізометрічни частинок і їх діелектричні властивості, в лакофарбової промисловості, в медицині, при виробництві гуми, лінолеуму, паперу і т. д.

Велике значення мають карбонатні породи для виробництва в'яжучих речовин, в тому числі будівельного вапна та особливо цементів. Для отримання будівельного вапна застосовують вапняки і доломіту вапняки; для гідравлічного вапна - глинисті вапняки, що містять 8-20% глинистого компонента. При випалюванні вапняку виходить палена вапно СаО, яка при замішуванні з водою дає гашене вапно (пушонку). Гашене вапно при змішуванні з водою дає вапняне тісто, а при додаванні води і піску - будівельний розчин.

Якщо у вапняку кількість глинистих речовин до 3-5%, то з такого вапняку отримують жирну вапно, якщо більше - худу вапно (сіру). Наявність MgO уповільнює гасіння. За складом до гідравлічного вапна (здатної тверднути у воді) близький роман-цемент. Сировина або сировинна суміш для виробництва роман-цементу повинні мати гідравлічний модуль (відношення CaO + MgO до суми SiO2 + Аl2 О3 + Fe2 О3) від 1,3 до 1,7, в той час як у гідравлічного вапна воно становить від 1,7 до 9). Роман-цемент відноситься до відносно низькоякісним в'язких речовин, і його виробництво різко скорочено. Більш цінний продукт - портландцемент, але при виробництві його до сировини пред'являють ряд вимог.

Вихідна, що підлягає випалу мінеральна суміш (шихта) повинна мати певний склад. Зазвичай шихту складають з вапняку і глинистих порід - глин, суглинків, аргілітів, лесів і ін. Іноді глиниста частина замінюється доменним шлаком, що залишаються після виплавки чавуну, сланцевим коксом, золою горючих сланців. белітовим (нефеліновим) шламом, одержуваних при вилученні з нефелина глинозему, і ін. наприклад, застосовуються порфіроіди, можна використовувати замість глин базальти. У деяких випадках застосовуються природні суміші, що відповідають складу шихти - мергелі-натурали.

Один з основних показників нормального складу шихти - коефіцієнт насичення. Цей коефіцієнт коливається в межах 0,82-0,95. Необхідно витримувати кремнеземний (п) і глиноземний (р) модулі.

Межа коливання п 1,2-3,5, р 1-2,5. Якщо основні компоненти шихти не забезпечують кремнеземний модуль через низький вміст SiO2. то в шихту вводять кварцовий пісок, маршаллит, опоки, трепели і інші крем'янисті продукти; якщо низька железистость шихти, то додають багаті залізом продукти: піритні недогарки, колошниковий пил, залізні руди. При низькому вмісті А1203 вводять боксити і інші високоалюмініевие продукти. Крім того, склад шихти контролюється складом вихідних порід.

У клінкері може залишитися деяка кількість СаО, тому її слід пов'язати, додаючи в клінкер продукти, здатні взаємодіяти з СаО. Такі добавки називають активними або гідравлічними. До гідравлічним добавок відносяться гірські породи різного генезису: осадового - діатоміти, трепели, опоки і спонголіти; пірометаморфіческого - глієжі; вулканогенного і вулканогенно-осадового - попели, пемзи, туфи, туфолави; деякі цеолітові породи; вітроліпаріти і ін .; виветрелие основні породи - діабази, базальти. Крім того, до них відносяться деякі техногенні продукти - доменні шлаки, белітовий шлам, паливні золи, відходи кераміки (биті і браковані цегла і черепиця та ін.).

Крім гідравлічних добавок в клінкер додають гіпс. регулює час схоплювання бетону. Цемент виходить в результаті помелу клінкеру з вищеназваними добавками. Після змішування з цементу водою і добавок наповнювачів отримують бетон. Як заповнювачі важких бетонів використовують гравій. пісок, щебінь; для легких бетонів - різні гірські породи і продукти їх переробки. У природному вигляді легкими заповнювачами є осадові породи - вапняки-ракушечники і вулканогенні породи - вулканічні шлаки, пемзи і пумідіти (попели).

При термічній обробці з осадових порід - глин, глинистих мулів і суглинків - отримують керамзит, аглопорит і інші, легкі наповнювачі; з диатомитов і трепелов - Гермол; з вермикуліту, що формується в процесі вивітрювання - спучений вермикуліт; з вулканогенного перлітового сировини (водомістких скловати порід) - спучений перліт. Легкими наповнювачами можуть служити і деякі техногенні продукти (металургійні шлаки, фосфозіт і т. Д.).

Існує ряд спеціальних видів цементу - кольорові, беложгущиеся, тампонажні та ін. Тампонажні цементи, які використовуються при бурінні, отримують з шихти, що складається з вапняків і бокситів. Розширюються цементи готують на основі глиноземистого цементу і гіпсо-вапняного сплаву, а висококремнеземістие- на основі перліту.

Алюмофосфатні цементи характеризуються високою жаростійкістю. Можна отримати цемент, використовуючи червоні шлами (відходи алюмінієвої промисловості), феррохромовие шлаки (відходи феросплавного виробництва). Є сульфотодержащіе цементи, для отримання яких використовують відходи туковой промисловості (фосфогіпс), і ряд інших різновидів цементів.

У хімічній промисловості кальцієві карбонатні породи застосовуються у виробництві кальцинованої соди, кормового преципитата, суперфосфату, карбіду кальцію, їдких калію і натрію, хлорного вапна та ін. Головна вимога - висока чистота сировини.

Вапняк входить до складу скляної шихти; основна шкідлива домішка тут - Хромофор, в тому числі залізо, марганець і ін.

Велика кількість карбонатних порід використовується в металургії. Доломіти застосовують як вогнетриви (в тому числі смодо-доломітові), а також для отримання магнію. Кальцієві карбонатні породи широко використовуються в якості флюсу (в тому числі при виробництві чавуну і сталі, глинозему, олова. Свинцю. Нікелю. Міді і т. Д.); при цьому мають значення не тільки хімічний склад карбонатних порід, по і їх механічні властивості (міцність, кусковатость), а також у виробництві силікатної цегли (як основний компонент), будівельної кераміки, крейдяних промивних рідин для буріння свердловин, хімічно осадженої крейди та ін.

Доломіти застосовують у виробництві скла, мінеральної вати, глазурі, скляного волокна, совеліта, електросталеплавпльном виробництві, виробництві сульфітної целюлози, магнезіальною вапна, при вапнуванні кислих грунтів і т. Д.