До елементарним затискним пристроїв відносяться найпростіші механізми, використовувані для закріплення заготовок або виконують роль проміжних ланок в складних затискних системах:

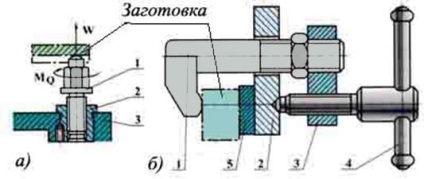

Гвинтові затиски. Гвинтові механізми (малюнок 2.13) широко використовуються в пристроях з ручним закріпленням заготовок, з механізованим приводом, а також на автоматичних лініях при використанні пристосувань-супутників. Перевагою їх є простота конструкції, невисока вартість і висока надійність в роботі.

Гвинтові механізми використовують як для безпосереднього затиску, так і в поєднанні з іншими механізмами. Силу на рукоятці, необхідну для створення сили затиску. можна розрахувати за формулою:

де - середній радіус різьблення, мм;

- кут підйому різьби;

- кут тертя в різьбовій парі.

а - простий гвинтовий затиск: 1-гвинт; 2-гайка; 3 - корпус б - гвинтовий затиск з г-образним прихватом: 1-г-образний прихват; 2 -корпус; 3 - сережка; 4 - гвинтовий затиск; 5 - інсталяційний елемент Малюнок 2.13 - Схеми гвинтових затискачів

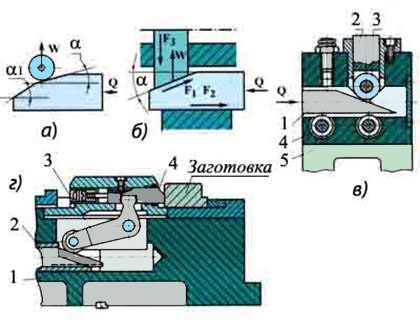

Клиновий механізм. Клин дуже широко використовують в затискних механізмах пристосувань, цим забезпечується простота і компактність конструкції, надійність в роботі. Клин може бути як простим затискним елементом, який впливає на заготовку, так і входити в поєднання з будь-яким іншим простим при створенні комбінованих механізмів. Застосування в затискному механізмі клина забезпечує: збільшення вихідної сили приводу, директиви вихідної сили, самоторможіння механізму (здатність зберігати силу затиску при припиненні дії сили. Створюваної приводом). Якщо клиновий механізм застосовують для зміни напрямку сили затиску, то кут клина зазвичай дорівнює 45 °, а якщо для збільшення сили затиску або підвищення надійності, то кут клина приймають рівним 6 ... 15 ° (кути самоторможения).

Клин застосовують в наступних конструктивних варіантах затискачів:

o механізми з плоским односкосним клином (рисунок 2.14, б);

o многокліновие (многоплунжерние) механізми;

o ексцентрики (механізми з криволінійним клином);

o торцеві кулачки (механізми з циліндровим клином).

На малюнок 2.14, а наведена схема двууглового клина.

При затиску заготовки клин під дією сили рухається вліво, при русі клина на його площинах виникають нормальні сили і сили тертя і (рисунок 2.14, б).

Істотним недоліком розглянутого механізму є низький коефіцієнт корисної дії (ККД) через втрати на тертя.

Приклад використання клина в пристосуванні показаний на

малюнку 2.14, г.

Для підвищення ККД клинового механізму тертя ковзання на поверхнях клина замінюють тертям кочення, застосовуючи опорні ролики (рис 2.14, в).

Многокліновие механізми бувають з одним, двома або більшою кількістю плунжерів. Одно- і двуплунжерние застосовують як затискні; многоплунжерние використовують як трикулачні механізми.

1 - прихват; 2 - гвинт; 3 - рукоятка ексцентрика; 4 - ексцентрик; 5 - корпус пристосування Малюнок 2.15 - Ексцентриковий затиск: а - схема механізму; б - приклад використання ексцентрика в пристосуванні

Ексцентрикові затискачі. Ексцентрик являє собою з'єднання в одній деталі двох елементів - круглого диска (малюнок 2.15, д) і плоского односкосого клина. При повороті ексцентрика навколо осі обертання диска, клин входить в зазор між диском і заготівлею і розвиває силу затиску.

Робоча поверхня ексцентриків може бути окружністю (кругові) або спіраллю (криволінійні) ..

Ексцентрикові затискачі є самими швидкодіючими з усіх ручних затискних механізмів. По швидкодії вони порівнянні з пневмозажимами.

Недоліками, ексцентрикових затискачів є:

o мала величина робочого ходу;

o обмежена величиною ексцентриситету;

o підвищена стомлюваність робітника, так як при відкріпленні заготовки робітникові необхідно прикладати силу, зумовлену властивістю самоторможения ексцентрика;

o ненадійність затиску при роботі інструмента з ударами ілі_вібраціямі, так як це може привести до самооткрепленію заготовки.

Незважаючи на ці недоліки ексцентрикові затискачі широко використовують в пристроях (рисунок 2.15, б), особливо в дрібносерійному і среднесерийном виробництвах.

Ексцентрики рекомендується виготовляти зі сталі 20Х з цементацією робочої поверхні на глибину 0,8 ... 1,2 мм і загартуванням до твердості HRC 55 ... 60.

Для досягнення необхідної сили закріплення визначимо найбільший момент на рукоятці ексцентрика

де - сила на рукоятці,

- кут повороту ексцентрика;

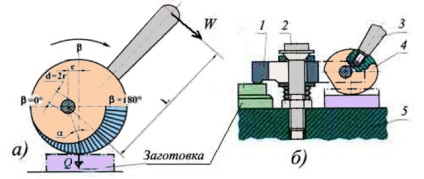

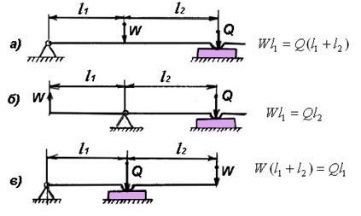

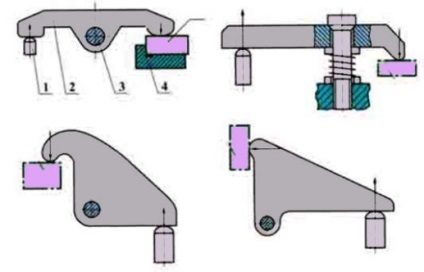

Важільні затиски. Важільні затискачі (рисунок 2.16) застосовують в поєднанні з іншими елементарними затисками, утворюючи більш складні затискні системи. Вони дозволяють змінювати величину і напрямок переданої сили.

Конструктивних різновидів важільних затискачів багато, однак, всі вони зводяться до трьох силових схем, показаних на малюнку 2.16, де наведені також формули розрахунку необхідної величини зусилля для створення сили затиску заготовки для ідеальних механізмів (без урахування сил тертя). Це зусилля визначається з умови рівності нулю моментів всіх сил щодо точки обертання важеля. На малюнку 2.17 показані конструктивні схеми важільних затискачів.

Малюнок 2.16 - Схеми важільних механізмів

1 - шток силового приводу; 2 - прихват; 3 - вісь; 4 - інсталяційний елемент Малюнок 2.17 - Конструктивні схеми важільних затискних механізмів

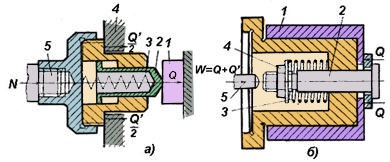

Пружинний затиск. У пружинних затискних механізмах елементом, що перетворює вихідну силу приводу в силу затиску. є пружина. Сила забезпечується стисненням пружини на необхідну величину. Застосовують дві схеми побудови пружинних затискачів, представлені на малюнку 2.18. У схемі на малюнку 2.18, а необхідне стиснення пружини 3 досягається переміщенням штока приводу 5. При цьому плунжер 2 передає на заготівлю 1 силу. Сила затиску обмежена нерухомим упором 4, сприймає на себе надмірну силу приводу.

У схемі, представленої на малюнок 2.16, б, необхідне стиснення пружини 3 регулюється гайкою 4 при налаштуванні пристосування. Сила передається на заготівлю 1 через тягу 2. Для відкріплення заготівлі шток 5 приводу силою подає вправо тягу 2, додатково стискаючи пружину 3.

На малюнку 2.19 показані конструкції затискних пристосувань з тарілчастими пружинами. На малюнку 2.19, а представлена пружинна оправлення для обробки заготовки в центрах, де 1 - оправлення; 2 -втулки наполеглива; 3 - пружини; 4 - втулка зажимная; 5 - гайка. Заготівля встановлюється отвором на 2 і 4. При обертанні гайки 5 втулка 4 стискає пружини 3. Деформуючись пружини закріплюють заготовку. На малюнку 2.19, б представлена пружинна оправлення для обробки заготовки в шпинделі, де 1 - оправлення; 2 - гвинт; 3 - втулка зажимная; 4 - втулка наполеглива; 5 - пружини.

Перевагами пружинних затискачів є простота конструкції і можливість відносно просто автоматизувати процеси закріплення і відкріплення заготовок.

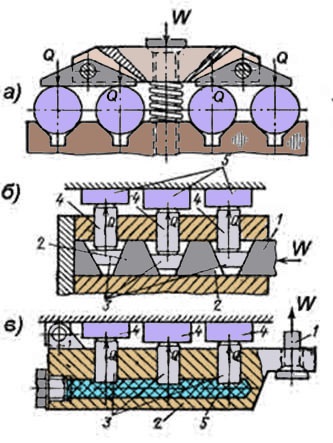

Багаторазові затискачі. Багаторазові затискачі приводяться в дію від одного силового джерела і затискають кілька або одну деталь в декількох точках одночасно. Застосування багаторазових затискачів дозволяє скоротити допоміжний час на операції. Основною вимогою, що пред'являються до багаторазових затискачів, є рівність затискних сил. Для того щоб забезпечити рівність сил затиску, ведені ланки механізму повинні складати зблоковану «плаваючу» систему, розвиваючу силу затиску незалежно від коливань розмірів заготовок.

Відомо багато конструкцій багаторазових затискачів пристосувань: послідовної дії, передають силу затиску в одному напрямку від заготовки до заготівлі (закріплення пакета заготовок); паралельної дії, що затискають деталі в декількох паралельних напрямах; із зустрічними силами затиску; з пересічним напрямком сил; комбіновані механізми, що представляють собою з'єднання механізмів перших груп.

На малюнку 2.20, а, б, в показані механізми паралельної дії. Механізм на малюнок 2.20, а простий і надійний в роботі, але при великій кількості заготовок виявляється громіздким і незручним. Механізм на малюнок 2.20, б більш компактний. Під дією сили система рухомих клинів 1, 2,3 і плунжеров 4 переміщається до тих пір, поки всі плунжери НЕ зажмут заготовки. Недоліки цього механізму: низький ККД.

Цих недоліків позбавлені затискачі з Гідропласт (рисунок 2.20, в). Так як Гідропласт 5 має здатність передавати тиск в усіх напрямках без зміни; силовий джерело через тягу 1, важіль 2, плунжери 3 передає однакову силу затиску на все заготовки 4.

При розрахунку сил в таких механізмах вихідна сила приводу дорівнює сумі сил затиску окремих заготовок з урахуванням передавальних відносин механізмів і їх ККД.

Малюнок 2.20 - Схеми багаторазових затискачів

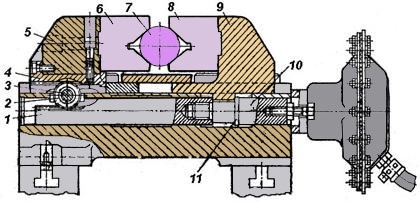

Малюнок 2.21 - трикулачні лещата з рейково-зубчастим механізмом

Рейково-зубчасті механізми використовують в лещатах замість гвинтових для забезпечення зустрічного переміщення призм. Приклад таких лещат наведено на малюнку 2.21. Рейка 4 прикріплена до повзуна 5, а рейка 1 пов'язана зі штоком 10 приводу. При переміщенні штока вліво він буртиком 11 штовхає повзун 9 в тому ж напрямку, а рейка 1 повертає зубчасте колесо 2, що обертається на нерухомої осі 3. Це колесо переміщує рейку 4 і повзун 5 вправо. Призми 6 і 8. укріплені на ползунах, отримуючи зустрічний рух, центрують і закріплюють заготовку 7.

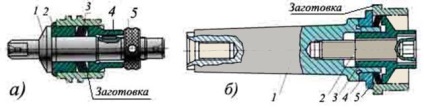

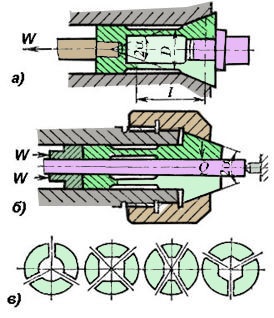

Цангові затискні пристрої. Цангами називаються розрізні пружні втулки, які можуть центрувати заготовки по зовнішній і внутрішній поверхнях. Цангові механізми використовують для центрування і затиску пруткового матеріалу різного профілю і окремих заготовок.

На малюнку 2.22, а наведена конструкція цангового механізму для центрування по зовнішньому діаметру: з тянущей цангою, а на малюнку 2.22, б - з штовхає цангою.

Поздовжні прорізи перетворюють кожну пелюстку цанги в консольно закріплену балку, яка отримує радіальні пружні переміщення при поздовжньому русі цанги за рахунок взаємодії конусів цанги і корпусу. Кожна пелюстка цанги є плоский односкосний клин. Так як радіальні переміщення всіх пелюсток цанги відбуваються одночасно і з однаковою швидкістю, тo механізм набуває властивість самоцентрування.

Число пелюсток цанги залежить від її робочого діаметру і профілю затискних заготовок (рисунок 2.22, в). при d <30 мм цанга имеет три лепестка, при 30

Малюнок 2.22 - Цангові затискні механізми

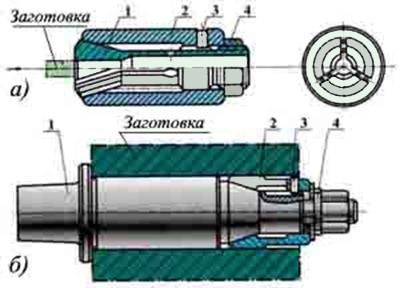

Малюнок 2.23 - цанговий затиск а) і цангова оправлення б)

На малюнку 2.23, а представлений цанговий патрон, де 1 - цанга; 2 - корпус патрона; 3 - штифт; 4 - гайка. На малюнку 2.23, б показана цангова оправлення, де 1 - корпус оправки; 2 - цанга; 3 - штифт; 4 - гайка.

Цанги виготовляють зі сталі У8А або 65Г, великі цанги - зі сталі 15ХА або 12ХНЗА. Робочу частину гартують до твердості HRC 55 ... 62. Хвостову частину піддають відпустці до твердості HRC 30 ... 40.

Похибка центрування обумовлена неточністю виготовлення цангових патронів і не перевищує 0,02 ... 0,1 мм.

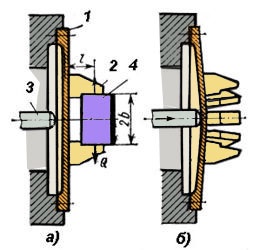

Мембранні патрони (малюнок 2.24) використовують для точного центрування заготовки 4 по зовнішньої або внутрішньої циліндричної поверхні (точність центрування становить 0,003. 0,005 мм). Вони складаються з круглої, прикріпленою до планшайби верстата пластини-мембрани 1 з симетрично розташованими кулачками 2. Шток 3 пневмоцилиндра, рухаючись вперед, прогинає пластину, розсуваючи кулачки. При відході штока назад пластина, прагнучи в початкове положення, стискає своїми кулачками заготовку. Матеріал пластини - сталь 65Г, 30ХГС або У7А з твердістю HRCе 41 ... 46.

8.Тіповие конструкції пристроїв до верстатів токарної групи.

1. Центрування і закріплення пристосувань на шпинделях

верстатів

2. Двомуфтовий патрони

3. самоцентрує патрони з ручним приводом

4. Пневматичні патрони

5. Електромоторні патрони

6. чотирикулачні патрони з незалежним регулюванням кулачків

Затиск і центрування в кулачкових патронах

7. Сили затиску в кулачкових патронах

8. Центрування в кулачкових патронах

9. Точність центрування в трикулачні патронах

10. Приклади установки і затиску виробів по чорним баз

11. Приклади вторинної установки в кулачкових патронах, оснащених додатковими центрирующими пристроями

12. Зажим тонкостінних виробів в кулачкових патронах

Пристосуванні дли обробки деталей класу валів

13. Центри

14. Ручний пристрої

15. Люнети

Пристосуванні для обробки деталей класу втулок і деталей з пруткового матеріалу

18. Жорсткі оправлення

17. Цангові оправлення

18. Цангові патрони для затиску прутків

19. Цангові патрони для вторинного затиску

Пристосування для о6работкі деталей класу втулок (продовження)

20. Розсувні оправлення і патрони

21. самозажімние оправлення і патрони

22. Розширюються (пружні) оправлення і патрони

23. Пристосування для обробки великих втулок і склянок

Пристосування для обробки деталей різних класів

24. Відправки і патрони для обробки кілець і дисків

25. Пристосування для обробки ексцентричних деталей

26. Відправки і патрони двя установки по різьбі

27. Патрони для обробки шестерень з установкою по зубчастої поверхні

28. Пристосування з центрирующим пальцем (склянкою) і важільним затискачем уздовж осі

29. Установочно-затискні пристрої для обробки виробів

складної конфігурації