клейові сполуки

До недоліків клейових з'єднань відносяться: незначна теплова стійкість (при температурі вище + 90 ° С міцність їх різко знижується), схильність до повзучості при тривалому впливі великих статичних навантажень, тривалі терміни сушки, необхідність нагрівання для отримання стійких і герметичних з'єднань, низька міцність на зрушення та ін.

Надійне з'єднання деталей малої товщини, як правило, можливо тільки склеюванням.

Клейові з'єднання здійснюють різними способами. Найчастіше застосовується з'єднання внах-рстку і встик за допомогою планки, втулки і т. П.

Найбільш поширені клейові з'єднання показані на рис. 1.

Існують різні види клеїв. Найбільш відомий клей БФ, що випускається під марками БФ-2, БФ-4, БФ-6.

Універсальний клей БФ-2 застосовують для склеювання металів, скла, порцеляни, бакеліта, текстоліту і інших матеріалів. Механічна міцність зберігається при нагріванні до температури не більше 80 "С. Цей клей застосовують для закладення тріщин в неответвленних місцях чавунних корпусів, для зміцнення нерухомих сполучень, для кріплення накладок на дисках муфт зчеплення і ін.

Клей БФ-2 бензо- і маслостоек, є хорошим діелектриком, захищає склеєні поверхні від корозії. Зберігають в закупореній посуді, бережуть від попадання води, горюча.

Клей БФ-2 в рідкому вигляді наносять на підготовлені поверхні деталей, що з'єднуються можливо більш тонким шаром. Потім вийшла плівка клею сушиться «до отлипа» при температурі 20- 60 С протягом 50-60 хв. Наноситься другий шар, знову сушиться, потім наноситься третій шар і склеюються деталі з'єднують і сушать при температурі * 40-150 ° С протягом 30-60 хв при тиску 1 2МПа (10-20кгс / см2).

Він має високу міцність і стійкістю. На склеєне цим клеєм місце не діє гас, мастила, вода. Часто цим клеєм закріплюють накладки до гальмівним колодкам автомобілів.

Клей ВС-ЮТ випускається в готовому для вживання вигляді. Зберігають його в герметичній посуді в темному приміщенні протягом шести місяців (зберігає склеювальні властивості).

Клей ВС-10Т наноситься в рідкому вигляді в один-два шари. Після нанесення першого шару сушка при нормальній температурі протягом години, а потім наноситься другий шар; деталі з'єднують і сушать при температурі 140-180 ° С протягом 1-2 год при тиску 50-200 кПа (0,5-2,0 кгс / см2).

Карбінольний клей може бути в рідкому або пасти (з наповнювачем). Основа цього клею - сироп карбінольний, до якого додають перекис бензолу. Клей придатний для з'єднання сталі, чавуну, алюмінію, порцеляни, ебоніту і пластмас; забезпечує міцність склеювання тільки при використанні його протягом 3-5 годин після приготування. Механічна міцність швів, виконаних карбінольний клеєм, зберігається при температурі до +60 ° С.

Деталі, склеєні карбінол, сушать на повітрі протягом однієї доби. Карбінольний клей бензо- і маслостоек, не піддається впливу кислот і лугів, води, спирту і ацетону. Застосовують для склеювання деталей карбюраторів, акумуляторних банок і інших робіт.

Пастоподібний карбінольний клей застосовують переважно для склеювання мармуру, фарф0 'ра, пористих матеріалів, для закладення тріщин, отворів і т. Д.

Бакелітовий лак - розчин смол в етиловому спирті. Деталі, склеєні бакелітовим лаком, сушать при температурі 140-160 ° С. Зберігають бакелітовий лак в закритому посуді при температурі не більше 30 ° С в темному місці. Застосовують для наклейки накладок на диски муфт зчеплення.

Пластмасові і скляні деталі склеюють карбинольной клеєм і бакелітовим лаком.

Епоксидні клеї усувають необхідність теплової обробки деталей, що склеюються; застосовують епоксидні клейові склади, затвердевающие при температурі 18-20 ° С.

Для приготування цих складів в епоксидні смоли (ЕД-5, ЕД-6, ЕД-40) додають затверджувач - поліетилен-поліамін (приблизно 10 вагу. Ч. На 100 вага. Ч. Епоксидної смоли), дибутилфталат (10-15 вагу. ч. на 100 вага. ч. епоксидної смоли) і наповнювач, як кото: якого використовують алюмінієву або бронзову пудру, сталевий або чавунний порошок, портландцемент, сажу, скловолокно і т. д. Наповнювачі збільшують в'язкість епоксидного складу і підвищують міцність клейового шва .

Термостійкі клеї застосовують для склеювання Деталей з різних металів, які працюють в умовах високих температур і вібрацій. Клей ВК-200 застосовують для склеювання з металів і металевих матеріалів деталей, що працюють безперервно до 300 ч при 200 'С і до 20 год при 300 ° С.

Клеї наносять в два шари. Після нанесення першого матеріали, що з'єднуються клеєм ВК-32-200, мо-гут працювати в інтервалі температур від +60 до 120 ° С. Клей стійок проти бензину, мінерального масла і води. Протягом чотирьох місяців матеріали, з'єднані цим клеєм, можуть працювати в умовах, близьких до тропічних (при вологості 90% і температурі 50 ° С), без помітних знижень міцності з'єднання.

Клеєм ІСЕ-9 з'єднують метали, кераміку, гуму і інші матеріали. З'єднання дуже міцні при температурі 300 ° С.

Клей БФК-9 має високу термостійкість, застосовують для з'єднання металів з неметалами. Клей наносять на обидві поверхні тонким шаром і просушують протягом однієї години при температурі 20 ° С і 15 хв при температурі 60 ° С. Потім наносять другий шар і просушують протягом того ж часу.

Технологічний процес клейового з'єднання деталей незалежно від його конструкції, різноманітності матеріалів, що склеюються і марок клеїв складається з наступних етапів: підготовка поверхонь до склеювання - взаємна підгонка, очищення від пилу і жиру і надання необхідної шорсткості; нанесення клею пензлем, шпателем, пульверизатором; витримка після нанесення клею (час витримки в залежності від сортів клею і матеріалу склеиваемость деталей коливається від 5 хв до 30 год і вище); затвердіння клею (використовують печі з обігрівом газами, Пелка, установки з електронагрівачами, уставки т. в. ч. і ін.); температурний режим коливає-я від +25 до 250 ° С і вище; контроль якості до лівих з'єднань проводять ультразвуковими установками, лупою, підготовленими зразками.

Основний дефект, який часто має місце при склеюванні, - так званий «непроклей» (ділянки, на яких не здійснилося з'єднання склеюванням).

Причини слабкості клейових з'єднань:

- погана очистка поверхонь, що склеюються;

- нерівномірне нанесення шару на поверхні, що склеюються, окремі ділянки поверхні клеєм не змазати або змащені густо;

- затвердіння нанесеного на поверхні клею до їх з'єднання;

- недостатній тиск на з'єднуються частини деталей, що склеюються;

- неправильний температурний режим і недостатнє час сушки з'єднаних частин.

Розрахункове зусилля визначають за формулами будівельної механіки від нормативних навантажень з урахуванням їх мінливості (в результаті впливу кліматичних, виробничих, побутових та інших умов). Ця мінливість враховується коефіцієнтом перевантаження. Таким чином, розрахункове зусилля одно нормативного навантаження, помноженої на коефіцієнт перевантаження. Коефіцієнт перевантаження при розрахунку на дію власної маси дорівнює 1,1, на снігове навантаження 1,4, на вітрове навантаження 1,2.

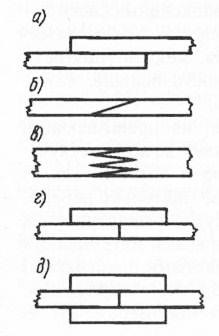

Мал. 2. Види клейових з'єднань а - внахлестку; б - на вус; в - зубчато-шипове; г - встик з однобічною накладкою; д - встик з двома накладками

Крім мінливості навантаження і розсіювання показників міцності клейового з'єднання, в розрахунку враховують умови, при яких експлуатується з'єднання: температуру, вологість, агресивні дії. Наприклад, вплив агресивних середовищ (1% -го розчину їдкого натру, сірчаної, азотної кислот) на поліефірні фенолформальдегідні клеї враховується коефіцієнтами 0,6-0,8, вплив води - коефіцієнтами 0,7 0,8, атмосферних умов - 0, 5-0,9. Таким чином, коефіцієнт умов роботи може бути представлений як добуток кількох коефіцієнтів, кожен з яких враховує певні дії.

Коефіцієнт концентрації напружень N, що враховує нерівномірність розподілу зсувних зусиль по площі з'єднання, являє собою відношення максимального сдвигающего напруги до середнього. Цей коефіцієнт, що залежить від геометричних параметрів з'єднання і фізичних властивостей клею і склеюються, визначається за формулами і графіками, наведеними в «Керівництві з проектування клеєних дерев'яних конструкцій». Там же дані розрахункові опору клейових з'єднань.

Важливий показник клейових з'єднань - тривалий опір чинним навантажень. Він оцінюється коефіцієнтом тривалої міцності К. що є відношенням міцності після тривалого навантаження до міцності при короткочасному машинному навантаженні. Для цілісної і клеєної деревини До становить 0,4-0,7. Значення К для сполук деревини сосни на клеях ФР-12, ФР-100, ^ ФГ, ФРФ-50 за результатами випробувань, екстраполювати на період навантаження до 25 років, складають 0,42-0,47. Ці дані отримані при постійній вологості деревини (15 і 28%) і при різних рівнях навантаження (0,5-0,8). Якщо врахувати, що в реальних умовах експлуатації на несучі конструкції діє сезонно змінюється навантаження, тобто конструкції працюють в режимі «навантаження-розвантаження», то згідно з дослідженнями ЦНІЇСЬК коефіцієнт тривалої міцності з'єднань на клеях ФР-12, ФР-100, КБ-3, СФГ, ФРФ-50 підвищується до 0,58-0,62.

Рівняння можна використовувати для розрахунку за умови, якщо клейовий прошарок тонка в порівнянні з товщиною елементів, що склеюються (оптимальне співвідношення 0,01). Якщо товщина клейового прошарку становить 0,1 товщини елементів, концентрація напруги в клейовому з'єднанні досягає 1,5.

Зсувні напруги в клейових швах зубчато-шипів з'єднання при розтягуванні визначають за формулою (2) як і для вусів з'єднання. Завдяки симетричності скосів концентрація напружень і нерівномірність товщини прошарку клею в зубчато-шиповому з'єднанні мало впливають на його міцність. Перевага зубчато-шипів з'єднання полягає в тому, що довжина його менше відповідного по міцності Усов з'єднання, завдяки чому економиться матеріал.

Несуча здатність клейових з'єднань в значній мірі залежить від їх конструктивного виконання. Більшою несучою здатністю при інших рівних умовах володіють клейові з'єднання, в яких пружні властивості клею, товщина з'єднувальних елементів і відносне їх розташування підібрані так, щоб концентрація напружень була можливо меншою.

З досвіду роботи з клеями відомо, що міцність клейових з'єднань найбільша при рівномірному відриві або при чистому зсуві. Однак в реальних конструкціях клейові з'єднання знаходяться в складному напруженому стані, тобто працюють на зрушення з відривом або на нерівномірний відрив. Нерівномірність розподілу напружень по площі клейового з'єднання залежить від жорсткості з'єднуються, упругопластических властивостей клею, товщини клейового прошарку і з'єднуються, від ексцентриситету додатки розтягують або зсувних зусиль і багатьох інших чинників, іноді важко враховуються при розрахунку.

Для з'єднань внахлестку тонких нежорстких листів потрібно застосовувати максимально пружні клеї, що дозволяють отримувати порівняно товстий клейовий шар. При з'єднанні внахлестку товстих жорстких листів використовують більш жорсткий і міцний клей, так як розподіл напружень в більшій мірі визначається жорсткістю елементів. Для погашення концентрації напружень в з'єднаннях, що працюють на зрушення або нерівномірний відрив, корисно кілька потовщені клейовий шар у кромки або залишити валик. У напусткових з'єднаннях це підвищує міцність на 15%, а в з'єднаннях на нерівномірний відрив - на 25%.

З'єднання на вус, що володіють високою міцністю, часто використовуються при зрощуванні листів фанери, склопластику, деревних плит, дощок. Нахил скоса вуса регулюють з метою наближення міцності з'єднання до міцності самого склеюваного матеріалу. При склеюванні на вус необхідно жорстко фіксувати з'єднання, щоб воно не розповзалося по скосам при запресовуванні. Широко застосовують на практиці клейове з'єднання встик з однією або двома накладками.

Ці сполуки мають такими ж особливостями, як і з'єднання внахлестку.