Ручні опоки виготовляють з дерева, алюмінію. Рідше застосовують сталеві-з'єднувальні та зварні. Дерев'яні опоки легше і дешевше металевих. Недоліком їх слід вважати те, що вони витримують порівняно невелика кількість заливок. Такі опоки зазвичай мають сталеві стяжні болти і дерев'яні ребра; для кантування - металеві пластини, в отвори яких при необхідності вставляють сталеві прутки - рукоятки. Центрування опок здійснюють по планок, укріплених на бічних поверхнях опок.

Металеві ручні опоки (верхні і нижні) мають потовщення або буртики, розташовані в площині роз'єму. Буртики призначені для утримання суміші. Опоки забезпечені ручками, залитими в стінки, приливами з отворами, в які при формуванні та складанні встановлюють центруючі штирі.

Зварні опоки застосовують в основному для дрібних і середніх форм, товщина стінки опок зменшена за рахунок застосування металевих листових матеріалів; використовують також фасонний прокат, що дозволяє зробити стінки опоки більш жорсткими.

Суцільнолиті сталеві опоки піднімають вручну за знімні ручки. Такі опоки можна переміщати і краном за цапфи. Опоки мають центрирующие і напрямні втулки для з'єднання їх з штирів. Верхня частина стінки зміцнена виступаючим буртиком, а нижня - виступом для утримування формувальної суміші. Для поліпшення видалення газів з форми в стінках литих опок роблять отвори, зазвичай овальної форми. Одночасно ці отвори зменшують їх масу, істотно не знижуючи міцності. Отвори розташовують в шаховому порядку.

Існують спеціальні конструкції опок для вертикальної заливки. У торцевій або боковій стінках цих опок є спеціальні отвори для ливникової чаші і випоровши. Великі опоки розміром до 7 м недоцільно робити суцільнолитими. У їх стінках виникають при заливці напруги, які призводять до викривлення. Тому великі опоки бажано робити складовими (з'єднувальні) з окремо відлитих чавунних плит. При поломці плити можуть бути замінені.

Середні і великі опоки виготовляють з ребрами (хрестовинами), основне призначення яких утримувати формувальну суміш, а також надати опоке додаткову жорсткість.

Вибір опок. Вибір розмірів опок роблять у такий спосіб. Величина шару формувальної суміші між відливанням і стінкою опоки повинна бути такою, щоб при заливці не відбулося ні деформації, ні руйнування форми. Для дрібних опок відстань між порожниною форми і стінкою опоки одно 30-50 мм, а для середніх опок-100-150 мм. Відстань від стрижневого знака до бічної стінки опоки приймають від 0 до 50 мм. Відстань від моделі до верхньої або нижньої площини для дрібних опок становить 40-60 мм, для середніх - 60 - 120, для великих - понад 100 мм. Відстань від нижнього знака стрижня до низу опоки приймають 20-120 мм. Відстань від верхнього знака до верхньої поверхні форми повинно бути в межах від 50 до 120 мм.

Якщо в одній опоке одночасно формують декілька виливків, заливаються через загальну литниковую систему, відстань між окремими робочими порожнинами форми має становити 20-25 мм-для тонкостінних і невисоких виливків і 30-50 мм - для товстостінних і високих виливків.

В одиничному і дрібносерійного виробництва іноді необхідно виготовити в одній формі різні виливки. В цьому випадку виливки повинні бути підібрані так, щоб вони мали приблизно однакову товщину стінки і масу.

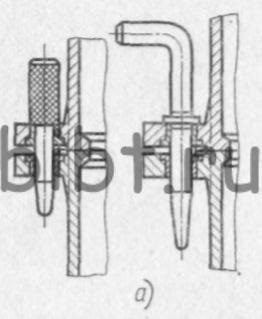

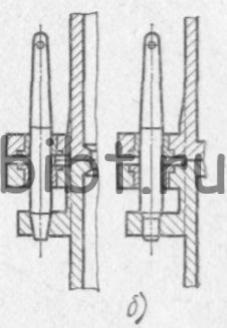

Вузол спарювання опок. Точність виливки, виготовленої в парних опоках, залежить від точності виготовлення вузла спарюванні. Цей вузол виконують у вигляді виступів або припливів на стінках опоки. У припливах свердлять отвори, в які запресовують втулки із загартованої сталі. Опоки спаривают по сталевим штирів двома способами: «штирем» (рис. 25, а) або «на штир» (рис. 25, б). У першому випадку застосовують штирі, які вставляють при складанні в отвори вушок верхньої опоки. У другому випадку штирі зміцнюють в нижній опоки, а верхню опоку надягають на штирі. При ручному виготовленні форм частіше застосовують збірку «штирем».

Мал. 25. Способи спарювання опок. а - «штирем», б - «на штир»