Огляд існуючих засобів пастеризації молока

Пастеризація молока і молочних продуктів отримала широке поширення у всіх країнах світу. Вона дозволяє значно підвищити терміни зберігання і реалізації продукції. Застосовувані для цієї мети пастеризатори можна поділити насамперед за способом впливу на молоко: непрямого і прямого теплового впливу (рис. 12). Найбільшу групу апаратів непрямого впливу на молоко становлять теплові пастеризатори. У них нагрів молока виробляється проміжними теплоносіями. У ролі таких теплоносіїв найчастіше використовуються гарячі рідини (в основному, вода і водні розчини солей), водяна пара, топкові гази і гаряче повітря.

Іншу групу пастеризаторів непрямого впливу на молоко становлять електричні апарати. За способом передачі тепла молоку вони діляться на елементні і індуктивні.

Апарати прямого впливу на молоко здійснюють нагрів його без проміжного теплоносія. До них відносяться пристрої для нагріву молока шляхом інфрачервоного або ультрафіолетового опромінення його, в поле надвисоких частот (НВЧ), а також електродні та гідродинамічні пастеризатори.

Серед цієї групи пастеризаторів особливий інтерес представляють гідродинамічні пастеризатори через компактності всієї установки, простоти безпосереднього перетворення енергії обертання ротора в теплову для нагрівання молока і досить високого ККД процесу пастеризації.

Відомі конструкції гідродинамічних пастеризаторів і нагрівачів рідини можна поділити за способом нагріву рідини: на кавитационні, рідинного тертя і апарати, що використовують для нагрівання не тільки тертя рідини, але і турбулізацію потоку. Серед них в молочному тваринництві знайшли застосування, в основному, гідродинамічні пастеризатори третього типу.

І, нарешті, все пастеризатори і пастеризаційної установки поділяються на ємнісні і проточні. У ємнісних пастеризаторах процес роботи є циклічним, через що вони мають низьку продуктивність. Переважно у всіх технологічних процесах обробки і переробки молока використовувати проточні пастеризатори, які дозволяють скоротити кількість і тривалість технологічних операцій.

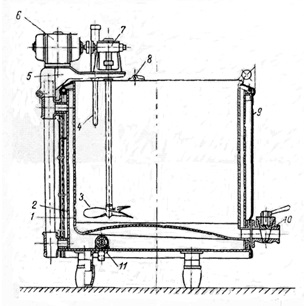

Найпростішими пристроями для пастеризації молока є ванни тривалої пастеризації його. Вони застосовуються для тривалої пастеризації молока з витримкою протягом 30 хвилин при температурі 63 ... 65 ° С, а також підігріву молока до 35 ... 40 ° С перед сепаруванням. Серед конструкцій ванн частіше застосовуються двостінні водяні ванни тривалої пастеризації (ВДП) їм-кісткою 300 і 600 л (рис. 13).

Малюнок 13 - Ванна тривалої пастеризації молока з верти-кальной мішалкою: 1 - резервуар; 2 - циліндр; 3 - мішалка; 4 -термометр; 5 - кронштейн; 6 - електродвигун; 7 - редуктор; 8 - шарнір відкидний кришки, 9 - кожух, 10 - молочний кран, 11 - трубка з паровим соплом

Усередині її вставлений мідний резервуар 1, покритий з внутрішньої сторони оловом. Міжстінний простір ванни служить пароводяної сорочкою. Заповнення резервуара молоком вироб-диться через люк кришки, що повертається навколо шарніра 8. Випуск його після пастеризації - через молочний кран 10. Вода в сорочку подається знизу з водопровідної мережі і підігрівається гострою парою, що надходять через трубку 11 в дні циліндра. Регулювання температури води в сорочці проводиться кількістю що надходить пара. В процесі роботи ванни надлишки гарячої води з верхньої частини сорочки випливають в відкриту переливної трубу.

У таблиці 17 наведено технічна характеристика ванн ВДП.

Таблиця 17 Технічна характеристика ванн тривалої пастеризації

Для подачі молока в ванну і відкачування його після пастеризації поруч з нею встановлюється молочний насос.

Однак недостатня продуктивність ванн тривалої пастеризації, циклічність процесу і можливість розмноження деяких видів мікроорганізмів в молоці (Термофіли) викликали необхідність скорочення тривалості пастеризації та підвищення температури. В механізації тваринництва в усіх країнах світу найбільшого поширення отримай-ли парові пастеризатори і пастеризаційної установки. здійснюють обробку молока поточно в тонкому шарі. До них відносяться парові пастеризатори з витіснювальний барабаном, пластинчасті і трубчасті пастеризаційно-охолоджувальні установки.

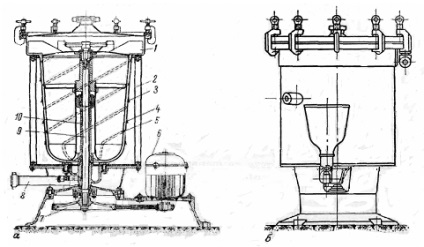

Паровий пастеризатор безперервної дії представлений на рис. 14.

Малюнок 14 - Паровий пастеризатор ОПА-2 з витіснювальний барабаном: 1 - лопаті барабана, 2 - циліндр, 3 - резервуар, 4 - барабан, 5 - спіральні ребра барабана, 6 - електродвигун, 7 - Кліноременная передача на вал барабана, 8 - молочний патрубок, 9 - приводний вал, 10 - опорна стійка валу

Він має утеплений циліндричний корпус 2 з конічним резервуаром 3, всередині якого з невеликим проміжком розміщений обертається на валу 9 витіснювальний барабан 4. Збоку на цьому барабані є спіральні ребра 5, а на верхній поверхні - лопатки 1 для виведення молока з пастеризатора.

Молоко знизу через приймальний бачок надходить в зазор між обертовим витіснювальний барабаном і конічним резервуаром 3, захоплюється спіральними ребрами 5 барабана і подається тонким шаром вгору. Вступник в парову сорочку корпусу 2 пар швидко нагріває молоко до температури пастеризації (80 ... 90 о С), після чого воно виводиться під напором в випускний патрубок. У цих пастеризаторах поживна цінність молока дещо знижується, так як не виключається доступ в них атмосферного повітря.

У пластинчастих пастеризаційних установках потік молока проганяється між пластинами з нержавіючої сталі. Вони з тильного боку нагріваються гарячою водою. Молоко тут нагрівається до 72 ° С і витримується при ній протягом 15 секунд. Регулюванням витрати молока через пастеризатор гарантується задовільна пастеризація продукту.

Пастеризаційно-охолоджувальна установка пластинчастого типу зазвичай має зрівняльний бак з клапанно-поплавця пристроєм для регулювання рівня молока в баку, відцентровий насос для молока, пластинчастий апарат, сепаратор-молокоочістітель, видержіватель, поворотний клапан, відцентровий насос для гарячої води, паро-контактний нагрівач для нагріву води і пульт управління.

Пластинчастий апарат - основна частина пастеризаційно-охолоджувальної установки. Великим його перевагою перед іншими пастеризаторами вважається те, що він має легко розбірну, що складається з окремих зімкнутих елементів по-поверхню теплообміну.

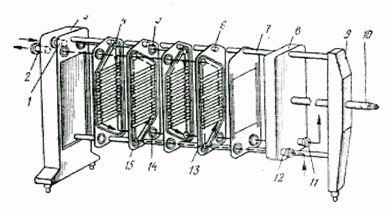

Складається він (рис. 15) з головною передньої 3 і допоміжної задньої 9 стійок, між якими на штангах 7 закріплені теплообмінні пластини 15. По периферії кожної пластини в спеціальній канавці покладена велика гумова прокладка 13, яка на лицьовій стороні пластини огра-нічівает канал для відповідного потоку середовища.

Малюнок 15 - Пластинчастий апарат:

1, 2, 11, 12 - штуцера, 3 - передня стійка, 4 - верхнє кутовий отвір, 5 - мала кільцева гумова прокладка, 6 - гранична пластина, 7 - штанга, 8 - нажимная плита, 9 - задня стійка, 10 - гвинт , 13 - велика гумова прокладка, 14 - нижня кутова від-верст, 15 - теплообмінна пластина

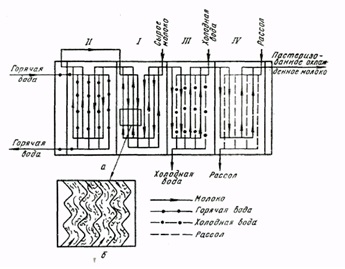

Пластина має кутові отвори 4 і 14, навколо яких покладені малі кільцеві гумові прокладки 5. Ущільнювальні прокладки після складання і стиснення пластин в апараті утворюють дві ізольовані системи герметичних каналів. У зібраному апараті теплообмінні пластини групуються в секції, в результаті чого здійснюються попереднє нагрівання молока (шляхом рекуперації), нагрівання до температури пастеризації, попереднє охолодження (шляхом рекуперації) і остаточне охолодження. В апараті мо-локо при його обробці рухається через секції послідовно. На початку воно проходить секцію рекуперації I (рис. 16). З цієї секції здійснюється його висновок на очистку. Потім молоко потрапляє в секцію пастеризації II, знову воз-обертається в секцію рекуперації 1 і далі надходить в секції водяного III і розсолу охолодження IV.

Малюнок 16 - Схема руху молока, гарячої та холодної води, а також рас-сола в пластинчастому апараті з одностороннім розташуванням секції: а - в секціях і пакетах: I - секція рекуперації; П - секція пастеризації; Ш - секція водяного охолодження; IV - секція розсолу охолодження; б - в межпластінних каналах

Пластини мають рифлену поверхню. Зімкнуті в секціях, вони утворюють звивисті канали, рухаючись по яких потоки моло-ка, що нагріває і охолоджуючого середовища періодично змінюють напрямок. В результаті цього в потоці, навіть при невеликих швидкостях його руху, про-роззуються завихрення, які надають потоку турбулентний характер. Турбулізація потоку сприяє підвищенню ефективності теплообміну між рідинами.

У таблиці 18 наведені технічні характеристики поширених типів пастеризаційно-охолоджувальних установок.

Таблиця 18 - Технічна характеристика автоматичних пастеризаційно-охолоджувальних установок

Як видно з таблиці 18, споживання пара у пастеризаційно-охолоджувальних установок досить висока, ккд їх невисокий і, в основному, становить 55 ... 60%. Питома маса установок дана без обліку маси парового котла.

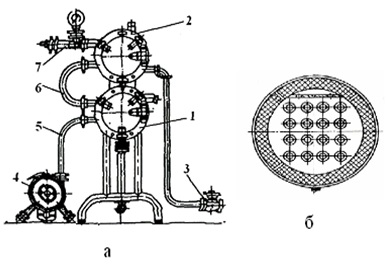

У трубчастих пастеризаційних установках (рис. 17) пас-теризации молока та інших рідких продуктів відбувається в закритому тонкошаровому потоці при високих швидкостях. До них відносяться установки ПТУ-5М і ТПО-2,5.

Пастеризаційна установка ПТУ-5М складається з: пастеризатора ПТ-5М; двох відцентрових насосів для молока; вихрового насоса для води; автомати-чеського клапана повернення недопастерізованного молока на повторне нагрівання; двох регуляторів РПД прямої дії; манометричного сигнального тер-мометра; двох конденсатоотводчиков; пульта управління бойлера і арматури з трубопроводами. Вона має дві секції: нижню - водяну і верхню - парову.

Малюнок 17 - Трубчата пастеризаційна установка:

а - загальний вигляд, б - розріз циліндра;

1 - циліндр нижній; 2 - циліндр верхній; 3 - конденсатовідвідник;

4 - електронасос цін-тробежний; 5,6,7 - молокопроводи

Трубчасті пастеризатори призначені для швидкого нагріву в закривання тому потоці харчових рідин різної в'язкості. Трубчасті пастеризатори мають просту, легку в обслуговуванні конструкцію. Відрізняються великим споживанням пара, однак дозволяють виробляти пастеризацію вузьких мо-лочних і харчових продуктів.

На малюнку 17 представлений трубчастий серійно випускається пастеризатор марки ТПУ-2,5М. Він застосовується також для підігріву молока перед сепаруванням на масло, сироробних заво-дах і великих сепараторних пунктах.

Основою установки є теплообмінний циліндр (рис. 17, б) з трубками для молока всередині нього. В процесі нагрівання молоко на-сосом подається в циліндр і послідовно-тельно проходить по 16 трубках довжиною 1,2 м кожна з внутрішнім діаметром 27 мм. Нагрівання молока здійснюється па-ром, який подається в міжтрубний простір, подача його регулюється вентилем.

Наявність секції для рекуперації та охолодження молока дозволяє економити техно-логічне тепло і знизити у пастеризатора з рекуперацією тепла питома витрата пара.

Технічні характеристики трубчастих пастеризаційних установок наведені в таблиці 19.

До переваг трубчастих пастеризаторів відносяться: можливість отримання високих швидкостей молока і роботи під великим тиском його при температурах понад 100 ° С, а також скорочення гумових ущільнень.

Серед недоліків необхідно відзначити високу металоємність, великі габарити, необхідність значного вільного простору для чищення та миття апарату.

Для роботи теплових пастеризаторів використовується переважно водяна пара. Гаряче повітря і топкові гази застосовуються, в основному, в експериментальних пастеризаторах.

Таблиця 19 - Технічна характеристика трубчастих пастеризаційних апаратів

Основний недолік застосовуваних парових пастеризаторів полягає в тому, що для їх роботи потрібен пара або гаряча вода. Конструкція пастеризаційної установки при цьому ускладнюється, знижується ККД процесу пастеризації, а експлуатація її може. Так, якщо врахувати, що ККД парового котла становить 75 ... 80%, втрати на транспортування пара від котла - близько 5%, то повний ккд процесу пастеризації і подальшого охолодження молока складе не більше 50%. Не меншу проблему в таких пастеризаторах представляє і утворення накипу на поверхнях нагріву молока і в парових котлах.

Аналогічні проблеми виникають і при застосуванні електропастерізаторов.

Усунення цих недоліків можливо при примі-нении безпосереднього нагріву рідини без нагріву стінки.

Пастеризатори прямого впливу на молоко

В апаратах прямого впливу на молоко джерелом тепла для його пастеризації може бути електричний струм або гідравлічний опір обертається рідини.

Пастеризація за рахунок опромінення молока знайшла широке застосування в країнах ЄС. До них, в першу чергу, необхідно віднести актінізаціонние апарати, в яких для нагрівання молока використовується інфрачервоне випромінювання в інтервалі хвиль 2,9 ... 3,2 мкм, а для знезараження - ультрафіолетове випромінювання.

У нашій країні до таких пастеризаторам відноситься установка УПТ-10І-50 заводу «Прогрес» (м Іжевськ). Продуктивність її 50 л / год, споживана потужність 3 кВт, маса - 80 кг. Нагрівання молока в ній здійснюється термолучевим способом за рахунок інфрачервоного випромінювання.

Більший інтерес в науці і практиці пастеризації молока викликає надвисокочастотний нагрів його СВЧ полем з частотою вище 3000 МГц. При цьому можливий одночасний нагрів всього обсягу молока до високих температур при коефіцієнта використання СВЧ енергії до 0,8.

Однак конструкції цих установок складні, в їх склад входять не тільки джерело харчування і перетворення підводиться струму в енергію надвисокої частоти, а й передають, розподільні пристрої, захисні, герметизуючі блоки і складна система управління. Все це виключає можливість застосування їх в умовах малих господарських утворень.

Можлива пастеризація молока і в електродних нагревателях. У них нагрів молока здійснюється безпосередньо при проходженні струму між зануреними в нього електродами. ККД таких нагрівачів досить високий - до 98%. Однак використання їх не безпечно, надійність роботи низька (термін служби не більше 1 року). Експлуатація їх пов'язана з використанням електродів з дорогих матеріалів, утворенням накипу на поверхнях нагріву молока, поступовим розчиненням електродів в молоці і погіршенням його якості.