1. Вибираємо припуски на механічну обробку.

1.1 визначаємо класи розмірної точності виливка з таблиці 9 [1; стр. 32-35]. Приймаємо 9 клас точності

1.2 Вибираємо ступінь викривлення елементів виливки з таблиці 10 [1; стр. 35] Приймаємо ступінь викривлення виливки 5, тому що мінімальний габаритний розмір L = 100

1.3 Призначаємо ступінь точності поверхні виливки з табл. №11 [1; стр. 36-38]. Приймаємо ступінь точності поверхні виливки 14

1.4 визначаємо клас точності маси виливка [1; стр. 40]. Так як маса деталі дорівнює m = 5,5 кг, то клас точності маси виливка приймаємо рівним 8

1.5 Визначаємо допуск зміщення виливки по площині роз'єму з табл. №1 [1; стр. 2-3]. Допуск зміщення = 0,64 виконуємо за пунктом 2.7 на стор. 4

1.6 Визначаємо допуску лінійних розмірів виливки на оброблювані поверхні:

Отвори ø16 НЕ відливаються

1,7 Визначаємо загальні припуски на обробку, для цього визначаємо ряд припусків виливки [1; стр. 43] Приймаємо середнє значення 6. З табліци№6 [1; 10] визначаємо загальні припуски на розміри в залежності від загальних допусків елемента поверхні.

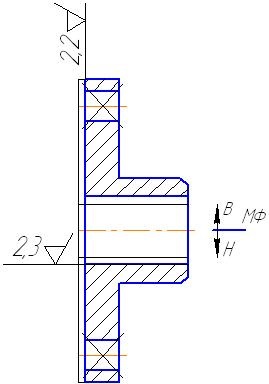

На розмір 18 загальним допуском 1,6 припуск на сторону буде дорівнює 2,2

На розмір ø36-2,3

Стрижні отримують за допомогою скриньок або шаблонів. Готові стрижні сушать у спеціальних печах (сушилах) для збільшення їх міцності, газопроникності, а також зменшення газотворной здатності. Стрижні перед установкою в форму забарвлюють фарбами, що складаються з вогнетривких матеріалів: графіту, пилоподібного кварцу, циркону обезжелезенного і ін. Що необхідно для підвищення чистоти поверхні виливки.

Стрижні застосовують в основному для виконання в виливках отворів і порожнин, а також зовнішніх поверхонь виливків складної конфігурації.

При заливці форми стрижні зазвичай бувають з усіх боків оточені рідким металом. Тому вони повинні володіти високою газопроникністю, міцністю, піддатливістю, вибіваемость, що забезпечується вибором відповідної стрижневою суміші і конструкцією стрижня.

Стрижні ділять на п'ять класів по геометричних розмірах, конфігурації, умов роботи в ливарній формі і вимогам до якості литої поверхні.

I клас - стрижні складної конфігурації, ажурні, мають малі знаки, що утворюють в виливках необроблювані порожнини, до чистоти яких пред'являють високі вимоги, наприклад стрижні стрічкового типу для виливків корпусів двигунів внутрішнього згоряння.

II клас - стрижні складної конфігурації, що мають поряд з масивними частинами тонкі виступи, перемички. Вони утворюють в литві повністю або частково оброблювані поверхні.

III клас - стрижні середньої складності з масивними знаками, які не мають особливо тонких частин, але виконують в виливках порожнини, до чистоти поверхні яких пред'являють підвищені вимоги.

IV клас - стрижні простий конфігурації, що утворюють в виливках оброблювані і необроблювані поверхні, до чистоти яких особливих вимог не висувають.

V клас - масивні стрижні, що утворюють великі порожнини в великих виливок.

Суміш для стрижнів I класу повинна мати високу міцність, поверхневою твердістю, високою пластичністю у вологому стані, мінімальної газотворностью, хорошою піддатливістю і вибіваемость.

Суміш для стрижнів II класу повинна задовольняти тим же самим вимогам, але бути більш міцною у вологому стані, щоб масивні і високі частини стрижня не руйнувалися під власною масою.

Суміш для стрижнів III класу повинна мати високу міцність у вологому стані, хорошу податливість і вибіваемость.

Суміш для стрижнів IV і V класів повинні мати високу міцність у вологому стані, хорошу податливість і вибіваемость.

Стрижні отримують в ящиках вручну або на машинах за допомогою тих же прийомів, що і при формуванні. Відділення ливарного цеху, в якому виготовляють стрижні, називають стрижневим.

Модельний комплект виготовляють в модельному цеху або модельному відділенні ливарного цеху

Модель - це пристосування для отримання у формі відбитка, відповідного конфігурації і розмірам виливки. Моделі роблять з дерева, металу, гіпсу, пластмаси та інших матеріалів.

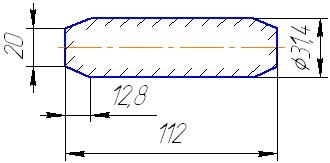

Модель втулки складається з двох половин, які взаємно центруються з допомогою шипів і гнізд.

Отвір втулки виконується стрижнем 2. Стрижень - це частина ливарної форми. Його виготовляють з стрижневою суміші, ущільнюється в ящику. Після вилучення з ящика стрижень піддають сушці в печі. При складанні форми сухий стрижень встановлюють стрижневими знаками у відповідні отвори, форми, отримані за допомогою знаків моделі. Довжина стрижня більше довжини порожнини виливки на величину знаків.

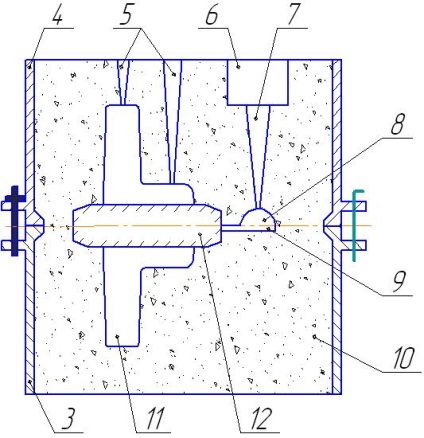

Ливарну форму для втулки збирають з двох полуформ: верхньої і нижньої. Напівформи виготовляють з формувальної суміші, ущільнюється в чавунних або сталевих рамках 4 і 5, які називають опоками (верхньої і нижньої).

Виготовлення ливарної форми втулки. На подопочний щиток встановлюють половину моделі, по якій необхідно отримати відбиток в нижній напівформи, а також опоку. Поверхня моделі 11 і щитка посипають або обприскують розділової рідиною, після чого в опоку насипають формувальну суміш 10 і ущільнюють її. Надлишок формувальної суміші зчищають з поверхні ущільненої напівформи, опоку перевертають на 180 ° і встановлюють на подопочний щиток. Потім на нижню половину моделі встановлюють верхню половину моделі, на нижню опоку - верхню. Знову посипають поверхню моделі розділовим піском, ставлять моделі литниковой системи, засипають формувальну суміш в верхню опоку і ущільнюють її.

Знімають верхню напівформи, витягають половини моделей, встановлюють стрижень і збирають форму. Для складання форми опоки мають спеціальні втулки, в які входять центрирующие штирі. Рідкий метал при заповненні форми тисне на стінки форми, в результаті чого верхня опока може піднятися, і тоді по площині роз'єму утворюється зазор, через який метал може випливати з форми. Для попередження цього верхню напівформи кріплять до нижньої скобами, а іноді ставлять на верхню опоку вантаж.

При заливці рідкий метал надходить в порожнину форми по ливникових каналах. Систему каналів, підводять метал у форму, називають литниковой. Литниковая система складається з стояка 7 (вертикального каналу), шлакоуловителя 8 і живильника 9, через який метал надходить в порожнину форми. До ливникової системи відноситься також випор 5. випорю служить для виходу з форми повітря і газів, а також для контролю заповнення форми металом.

Після затвердіння і охолодження металу форму руйнують і звільняють відливку від формувальної суміші, відрізають літники і поверхня виливки очищають від формувальної суміші.

Правильно побудована литниковая система повинна відповідати таким вимогам:

забезпечувати гарне заповнення форми металом і харчування виливки в процесі її затвердіння;

сприяти отриманню виливки з точними розмірами, без поверхневих дефектів (засмічень, ужімін, шлакових включень та ін.);

сприяти спрямованого твердіння виливка;

витрата металу на литниковую систему повинен бути мінімальним.

Процес виготовлення ливарних форм називається формуванням. Він здійснюється в формувальних відділеннях ливарного цеху. Стрижні виготовляють в стержневом відділенні і подають на складанні форми в формувальне відділення. Виготовлення форм, стрижнів і збірка форми - найбільш відповідальні етапи виробництва виливків. Більше 80% виливків отримують в разових ливарних формах, так як вартість їх виготовлення досить низька, разом з тим в них можна отримати практично будь-яку по конфігурації, складності і масі відливку з найпоширеніших чорних і кольорових сплавів.

Застосовують наступні способи формування:

в грунті і кесонах;

по структурним моделям і контрольним перетинах;

із застосуванням швидкотверднучих сумішей.

Залежно від ступеня механізації процесу виготовлення форм розрізняють три види формовки: ручну, машинну і автоматичну. На машинобудівних заводах ручну формовку застосовують для отримання однієї виливки чи кількох, наприклад в умовах дослідно-експериментального виробництва, при виготовленні унікальних виливків, а також для ремонту. Машинну формовку застосовують в умовах серійного і масового виробництва виливків або для автоматизації процесу виготовлення форм якоюсь однією виливки (спеціалізовані автомати).

У ливарному виробництві широко поширена формування в опоках головним чином по роз'ємним моделям, причому формовку найчастіше здійснюють в двох і рідше в трьох і більше опоках. При формуванні в опоках виливки виходять точніші, ніж при формуванні в грунті, так як опоки центруються за допомогою штирів.

Формування в опоках є більш продуктивною, ніж формування в грунті. Застосовують кілька способів формування:

з фальшивою опокой;

з перекидним дурнем;

в декількох опоках;

за моделлю з від'ємними частинами.

Формування в двох опоках по рознімної моделі. Процес виготовлення форми починають з установки моделі або її половини на модельну плиту. Потім на плиту встановлюють порожню нижню опоку і поверхню моделі змочують сумішшю гасу з мазутом або пріпилівают дрібним піском. Після цього через ручне сито просівають облицювальну суміш. Товщина шару облицювальної суміші для дрібних виливків 15-30 мм, а для великих 30-40 мм. При формуванні великих виливків з високими стрімкими стінками облицювальну суміш просівають через сито тільки для покриття горизонтальній площині моделі. Обкладку стрімких стінок виробляють тієї ж облицювальної сумішшю. У опоку засинають наповнювальну суміш і її ущільнюють. Для досягнення рівномірної щільності форми наповнювальну суміш засипають в опоку верствами (57-75 мм) і ущільнюють ручний або пневматичної трамбівкою. При ущільненні не можна бити трамбівкою по моделі, так як формувальнасуміш в місцях удару буде сильно ущільнена і в виливках можуть утворитися газові раковини. Особливо ретельно слід ущільнювати суміш в кутах і біля стін опоки.

Надлишок формувальної суміші після ущільнення згрібають лінійкою врівень з крайками опоки і Душнікі проколюють вентиляційні канали так, щоб душник не доходив до моделі на 10-15 мм. Потім опоку разом з модельною плитою повертають на 180 0 і встановлюють другу половину моделі.

Щоб усунути прилипання формувальної суміші верхньої напівформи до нижньої, площину роз'єму нижньої напівформи присипають сухим розділовим піском. Цей пісок здувають з поверхні моделі стиснутим повітрям. Верхню опоку ставлять на нижню і через сито насипають на модель шар облицювальної суміші, встановлюють модель стояка і насипають наповнювальну суміш. Після цього ущільнюють суміш. Надлишки суміші згрібають і роблять наколи Душнікі.

Форму розкривають і змочують її поверхню поблизу моделі водою. Для попередження догляду рідкого металу з форми при заливці по сирому на площині роз'єму форми роблять ризики (підрізування) навколо моделі на відстані 50-70 мм від неї. При заливці металу в сухі форми і особливо при незадовільному стані опок в більшості випадків на площину роз'єму форми кладуть тонкий шар глини, який при спарюванні полуформ повністю виключає Прово металу їх форми. Моделі не слід розташовувати близько до раю опоки; відстань від моделі до стінки опоки має бувальщина не менше 25-50 мм в залежності від маси виливки і габаритних розмірів опоки.

У модель ввертають або забивають підйом. Потім її злегка розштовхують ударами молотка з підйому і витягають їх форми. Так само витягують моделі елементів ливникової системи, стояка, випора, живильника. Невеликі моделі виймають з форми вручну, а великі - краном.

Витяг моделі з форми є відповідальною операцією, і виробляти її потрібно дуже обережно, щоб не пошкодити форму. Сильно розштовхувати модель не рекомендується, так як при цьому виливки виходять з збільшеними розмірами і масою.

Після вилучення моделі поверхню форми обробляють. Пошкоджені місця форми виправляють гладилками, ложечками, ланцетами і т.д. Деякі частини форми зміцнюють шпильками. Оброблену форму, виготовлену по-сирому, перед складанням присипають порошкоподібною графітом або деревно-вугільним порошком. При формуванні по-сухому поверхню форми не пріпилівают, а фарбують. Форми зазвичай забарвлюють після сушки, коли форма ще не охолола. Іноді форми фарбують 2 рази: до і після сушіння. Потім встановлюють стрижень і збирають форму.

Формування в двох опоках по нероз'ємною моделі. Невелику кришку отримують по дерев'яній нероз'ємною моделі. Спочатку формують нижню опоку. На дерев'яну плиту встановлюють модель і нижню опоку, а потім насипають формувальну суміш і ущільнюють її. Опоку з плитою перевертають на 180 °, встановлюють верхню опоку і моделі ливникової системи, і також насипають в верхню опоку формувальну суміш і ущільнюють. Після цього піднімають верхню напівформи, перевертають її на 180 ° і витягають моделі їх форми. Потім форму обробляють, збирають і заливають металом.

Машинну формовку застосовують головним чином в серійному і масовому виробництві і значно рідше в дрібносерійному і одиничному виробництві. Машинну формовку здійснюють, як правило, в двох опоках, виняток становить формування в стопку і безопочного формування.

Форма зазвичай складається з двох полуформ - верхньої і нижньої. При виготовленні форм на машинах необхідно мати моделі, модельні плити, спарені сталеві опоки, штирі. У масовому і великосерійному виробництві застосовують металеві моделі, в серійне виробництво - дерев'яні моделі, укріплені на координатних плитах. У всіх випадках формовку на машинах здійснюють за моделями, змонтованим на металевих плитах, що підвищує точність виливків, а механізація основних операцій (ущільнення форми й виведення моделі) повністю звільняє формувальників від трудомістких ручних операцій.

Машинна формування в порівнянні з ручною має ряд переваг: висока продуктивність, точність виливків і, як наслідок, менші припуски на механічну обробку, рівномірність ущільнення форми, можливість виконання роботи формувальники нижчої кваліфікації.

Точність розмірів виливків при машинної формуванню забезпечується застосуванням більш точних (з меншими ухилами) моделей, заміною операції расталкивания моделей вібрацією при їх вилученні з форми, хорошим центруванням опок.

Для машинного формування використовують три типи модельних плит:

односторонні - на одній плиті змонтована нижня частина моделі, а на іншій - верхня частина моделі; 2) двосторонні - на одній стороні плити змонтована модель верху, а на іншій - низу (формування на одній машині);

реверсивні - нижню і верхню опоки формують на одній плиті, а при складанні верхню опоку повертають на 180 0.

Постійне кріплення моделей до плитам використовують в масовому і великосерійному виробництві. Збірні модельні плити, що складаються з вкладишів з моделями, застосовують в дрібносерійне виробництво; координатні модельні плити - в одиничному і дрібносерійного виробництва. Координатні плити мають отвори для установки моделі та визначення правильності її положення. Отвір на плиті позначають шифром, що складається їх букви і цифри. За допомогою цього шифру встановлюють моделі на плиті.

Технологічний процес виготовлення ливарних форм на машинах складається з ряду операцій.

Основні операції - ущільнення формувальної суміші в опоки і витяг моделі з форми визначають якість майбутньої виливки: наявність в ній засмічень, газових раковин, тріщин; правильність геометрії; чистоту поверхні.

Допоміжні і транспортні операції - установка порожній опоки на машину, обприскування і обдування модельної плити, засипка формувальної суміші в опоку, транспортування готових форм - виконуються спеціальними допоміжними і транспортними механізмами машини.

Залежно від ступеня механізації допоміжних і транспортних операцій розрізняють: 1) механізовану формування, коли робочий вручну управляє роботою механізмів, що виконують основні, допоміжні і транспортні операції, та 2) автоматичну формовку, коли роботою механізмів управляє машина.

Найбільш трудомісткими і відповідальними є операції ущільнення ливарної форми і вилучення моделі.

Існує кілька способів ущільнення формувальних сумішей на машинах: пресуванням, пресуванням з вібрацією, струшуванням, струшуванням з підпресуванням, пескометом, пресово-піскодувні.

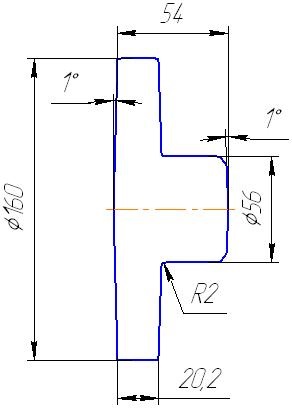

Наведіть схеми обробки поверхонь 1,2,3 деталі, креслення якої дано на рис.2. Для кожної схеми вкажіть назву верстата, інструменту та затискних пристосувань. Наведіть ескізи інструменту для обробки поверхні 3 і пристосування для закріплення заготовки при обробці поверхні 1.

Матеріал деталі чавун СЧ20 ГОСТ 1412-85

Таблиця 1 Хімічний склад