Кування стали - початкова стадія процесу термообробки, при якій не менше уваги, ніж куванні, має бути приділена робочої температурі болванки. Особливу увагу слід приділити тому, щоб не опуститися нижче температурного межі, коли через переохолодження в стали почнуть розвиватися внутрішні напруги. Існує техніка, яку японці називають «мокрою куванням». Вона передбачає зволоження поверхні ковадла і молота водою в ході кування. Вода при цьому не охолоджує заготовку, а сприяє відділенню з поверхні окалини, запобігаючи її «вбивання» всередину клинка. На відміну від гарячої стали, окалина НЕ кування і залишає на поверхні сліди ( «кратери»).

Починати ковку зручніше з формування хвостовика. Але для початку потрібно отримати попередню заготовку, якщо у вас є пруток, то переведіть його в прямокутник (квадрат), а потім розженете в смугу потрібної товщини з припуском на мехобработка. Зручно перед черговим приміщенням клинка в горн на підігрів зробити його вирівнювання та перевірку, щоб не витрачати час на це після діставання його із горна. Особлива увага повинна бути приділена позиціонуванню заготовки - вона повинна розташовуватися строго паралельно площині ковадла. Бойок молота повинен впливати на поверхню всієї площиною: в іншому випадку в клинку формуються нерівномірно деформуються області, які в наслідок упрочняются (з формуванням внутрішніх неоднорідностей).

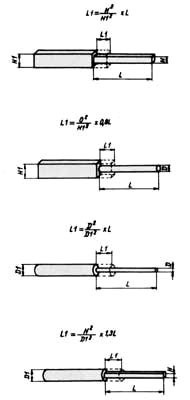

Далі взявши смугову заготовку, відступите потрібну відстань і виконайте «перебивання», з двох сторін заготовки по ребру наносяться удари для отримання ступеневої переходу тіла клинка в хвостовик. Це можна зробити або гострим носком молотка або за допомогою подкладного інструменту. Потім відокремлену під хвостовик частина відтягуєте на конус.

Все, хвостовик готовий і тепер за нього можна братися кліщами, а в подальшому доопрацювати електроточіле. Тепер приступаємо до формування безпосередньо тіла клинка. Для цього потрібно спочатку оформити вістря, це можна зробити як куванням, так і просто відрубавши зайве зубилом.

Скругл гострі кути і вирівнявши лінії, ми отримуємо готову контурну заготовку клинка. В принципі, на цьому можна і зупиниться, а спуски сформувати на наждаку.

Але можна піти далі і відтягнути кромку і оформити спуски куванням. Тут потрібно врахувати розширення металу і ширину початкової заготовки брати менше, ніж планується отримати на готовому ножі. Загальна помилка при формуванні площині заточування - підведення заготовки над ковадлом. Цю площину треба кувати на заготівлі, що лежить на ковадлі - протилежна куванні сторона залишається плоскою, в той час як ви молотом формуєте площину заточення.

Корисно починати роботу з профілювання «незручною» сторони, по завершенню чого перевернути заготовку на іншу сторону. Дуже важливо піддати рівномірної куванні обидві сторони клинка. В іншому випадку через нерівномірне структури клинок «поведе» або взагалі буде сформований асиметричний профіль. Інший часто зустрічається проблемою є поздовжній вигин заготівлі. Стара приказка щодо того, що не можна бити по лезу, є хибною. Ви можете бити по лезу, але для цього необхідна особлива техніка. Для цього використовують повну довжину ковадла, поміщають пожолобленими ділянку на нього і легкими ударами усувають кривизну. Якщо лезо вже сформовано, удари наносяться киянкою на дерев'яному блоці - лезо і обух при цьому не страждають. Після всіх труднощів і невдач ви отримали заготовку клинка віддалено нагадує ніж вашої мрії, чим менше буде потрібно обдирні робіт в подальшому тим краще.

Після кування і обдирання повинні бути сформовані контур і спуски, але товщина самої ріжучої кромки (РК) повинна бути не менше 1 мм, щоб уникнути її повідці «хвилею» при загартуванню, загальна симетричність всіх частин так само є важливим моментом і впливає на можливі гартівні деформації. У кованій клинку є велика кількість внутрішніх напружень, які при загартуванню можуть привести до його викривлення. Для зменшення цього, клинок перед загартуванням слід отжечь. Помістіть клинок обухом вниз в горн, нагрійте клинок до червоного кольору при слабкому дуття, далі вимкнувши дуття, залиште клинок остигати разом з горном на ніч, а самі йдіть відпочивати.

Наступним етапом виготовлення ножа буде термообробка клинка.

Види і режими термічної обробки сталей

Залежно від хімічного складу сталей, розмірів поковок і вимог, що пред'являються до готових деталей, в кузнях можливе застосування наступних видів термічної обробки сталей.

Відпал полягає в нагріві сталей до певної температури, витримці і потім дуже повільному охолодженні, найчастіше разом з горном чи піччю.

Нагрівання стали для відпалу проводиться в ковальському горні або печі. Для того щоб при нагріванні в горні не допустити вигорання вуглецю з поверхні стали, поковки укладають в металеві ящики, пересипають їх сухим піском, деревним вугіллям або металевою стружкою і нагрівають до температури, необхідної для відпалу даної марки стали. Тривалість нагріву приймають в залежності від розмірів поковок, приблизно по 45 хвилин на кожні 25 мм найбільшої товщини поперечного перерізу. Нагрівання вище температури для відпалу і тривала витримка при цій температурі неприпустимі, так як можливе утворення грубозернистої структури, що різко зменшить ударну в'язкість металу.

Охолодження поковок можна здійснювати трохи швидше, ніж разом з горном і піччю, якщо скористатися наступними рекомендаціями. Вуглецеві якісні конструкційні стали слід охолоджувати приблизно до 600 ° С на повітрі з метою отримання дрібнозернистої структури, а потім, щоб уникнути виникнення внутрішніх напружень, охолодження здійснювати повільно в печі або в ящику з піском або золою, встановленому в горні. Інструментальні вуглецеві сталі слід охолоджувати в печі або горні до 670 ° С, а потім швидкість охолодження можна прискорити, відкривши заслінки печі і видаливши паливо з горна.

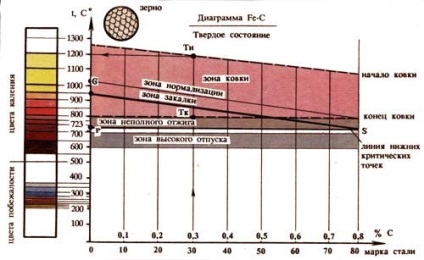

Залежно від мети зміни структурних перетворень (діаграма стану показана на малюнку) застосовують такі різновиди відпалу.

Поковки з вуглецевих сталей охолоджують зі швидкістю 50-150 градус / ч, а з легованих сталей - 20-60 градус / ч. В результаті в металі знімається внутрішня напруга, він стає більш м'яким і пластичним, але менш твердим. Низький отжиг полягає в нагріванні поковок до температури, трохи перевищує критичну 723 ° С (приблизно до 740-780 ° С), з періодичною зміною температури нижче і вище точки 5 і повільному охолодженні до 670 ° С, після чого охолодження можна прискорити. Такий відпал застосовують для зменшення твердості, збільшення пластичності і поліпшення оброблюваності поковок з інструментальних сталей.

Відпал рекристалізації полягає в нагріванні сталей до температури 650-700 ° С і охолодженні на повітрі. За допомогою цього відпалу знімають наклеп і виправляють структуру сталей, порушену під час кування при низьких температурах.

Нормалізаційного отжиг (нормалізація) полягає в нагріванні поковок до температури 780-950 ° С, нетривалої витримці при ній і наступному охолодженні на повітрі. Нормалізацію, як правило, застосовують для усунення грубозернистої структури, що утворилася в результаті вимушеного або випадкового збільшення часу знаходження заготовок в печі для виправлення структури перегрітої сталі (перегріву), подрібнення зерна, пом'якшення стали перед обробкою різанням і отримання при різанні більш чистої поверхні, а також загального поліпшення структури перед гартом. В результаті нормалізації сталь виходить кілька твердіше і менш пластичною, ніж після низького відпалу. Нормалізація в порівнянні з відпалом економічніша операція, так як не потрібно охолодження разом з горном чи піччю.

Загартування застосовують для збільшення твердості, міцності і зносостійкості деталей, одержуваних з поковок. Нагрівання стали під загартування здійснюють в горнах або нагрівальних печах. Деталі в сурми укладають так, щоб холодне дуття повітря не потрапляло безпосередньо на сталь. Потрібно стежити, щоб нагрів відбувався рівномірно. Чим більше вуглецю і легуючих елементів містить сталь, чим масивніше деталь і складніше її форма, тим повільніше повинна бути швидкість нагрівання під загартування. Тривалість витримки при закалочной температурі орієнтовно приймається рівною 0,2 від часу нагріву. Занадто довга витримка при закалочной температурі не рекомендується, так як при цьому інтенсивно ростуть зерна і сталь втрачає міцність.

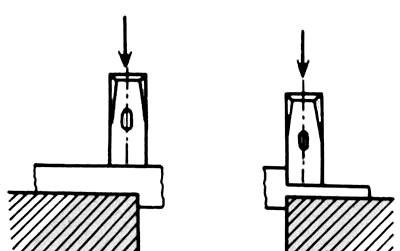

Охолодження є виключно важливою операцією гарту, так як від нього практично залежить отримання необхідної структури в металі. Для якісної гарту необхідно, щоб в процесі охолодження деталі температура рідини залишалася майже незмінною, для чого маса рідини повинна бути в 30-50 разів більша за масу гартує деталі. Для досягнення рівномірної гарту нагріту деталь треба швидко занурити в охолоджуючу рідину і перемішати її в рідині до повного охолодження. Якщо гартують тільки кінець або частина вироби (наприклад, лезо сокири), то його опускають в гартівну рідина на необхідну глибину і переміщають вгору-вниз, так щоб не було різкого розмежування швидкості охолодження між гартує і незакаліваемой частинами вироби і не з'явилися тріщини в перехідній частині . Клинки занурюють або строго вертикально або під кутом лезвийной частиною вниз.

Зрозуміло, що кращої закалочной середовищем була б двошаровий рідина, в якій верхній шар - вода з температурою 18-28 ° С, а нижній - машинне масло. Але, на жаль, таку двошарову рідина отримати не можна, тому що масло спливає на поверхню. При певному навику можна застосовувати наступний режим охолодження. На кілька секунд занурити деталь в воду, а потім швидко перенести її в масло. Орієнтовний час охолодження у воді до перенесення в масло становить 1-1,5 с на кожні 5-6 мм перетину деталі. Такий спосіб охолодження отримав назву «через воду в масло» або переривчастою гарту. Її застосовують для загартування інструменту з вуглецевої сталі.

При великому перерізі деталі зовнішні шари охолоджуються швидше, ніж внутрішні, і тому твердість на поверхні виходить більше, ніж в середині. Вуглецеві сталі, наприклад стали 40 і 45, гартуються на глибину 4-5 мм, а глибше будуть частково загартована зона і незагартована серцевина. Легуючі елементи - марганець, хром, нікель і ін. Сприяють більш глибокій загартуванню. Деякі клинки потребують великої міцності на поверхні при збереженні м'якої і в'язкою серцевини. Такі клинки рекомендується піддавати поверхневому загартуванню. Один з найпростіших способів такого гарту полягає в завантаженні деталі в піч з високою температурою (950-1000 ° С), швидкому нагріванні поверхні до закалочной температури і охолодженні з великою швидкістю в проточній охолоджуючої середовищі. Часто загартування виконують відразу після кування без додаткового нагріву, якщо температура поковки після кування буде не нижче закалочной температури.

Загартування може бути сильною, помірною і слабкою. Для отримання сильної гарту в якості охолоджуючої середовища застосовують воду при 15-20 ° С до занурення в неї деталі і водні розчини кухонної солі та соди (карбонату натрію). Помірна гарт виходить при використанні води з шаром масла товщиною 20-40 мм, нафти, мазуту, мильної води, рідкого мінерального масла, а також гарячої води. Слабка гарт виходить, якщо застосовувати в якості охолоджуючої середовища струмінь повітря або розплавлений свинець і його сплави.

Загартування вимагає уваги і вміння. Погана гарт може зіпсувати майже готові деталі, т. Е. Привести до утворення тріщин, перегріву і зневуглецювання поверхні, а також до желобленію (викривлення), яке в значній мірі залежить від способу і швидкості занурення деталі в охолоджуючу рідину.

Загартування - не остаточна операція термічної обробки, так як після неї сталь стає не тільки міцною і твердою, але і дуже крихкою, а в поковки виникають великі гартівні напруги. Ці напруги досягають таких значень, при яких в поковках з'являються тріщини або деталі з цих поковок руйнуються на самому початку їх експлуатації.

Наприклад, тільки що загартований ковальський молоток можна використовувати, так як при ударах їм про метал від нього будуть відколюватися шматочки металу. Тому для зменшення крихкості, внутрішніх гартівних напруг і отримання необхідних характеристик міцності властивостей стали після гарту поковки піддаютьвідпустки.

Відпустка полягає в нагріванні загартованої сталі до певної температури, витримці при цій температурі деякий час і швидкого або повільного охолодження, як правило, на повітрі. В процесі відпустки в металі структурних змін не відбувається, однак зменшуються гартівні напруги, твердість і міцність, а пластичність і в'язкість збільшуються. Залежно від марки стали і від пропонованих до деталі вимог по твердості, міцності і пластичності застосовують такі види відпусток.

Високий відпустку складається в нагріванні загартованої деталі до температури 450-650 ° С, витримці при цій температурі і охолодженні. Вуглецеві сталі охолоджуються на повітрі, а хромисті, марганцевисті, хромо-кремнієві - в воді, так як повільне охолодження їх призводить до відпускної крихкості. При такій відпустці майже повністю ліквідуються гартівні напруги, збільшується пластичність і в'язкість, хоча помітно зменшується твердість і міцність сталі. Загартування з високим відпусткою в порівнянні з відпалом, створює оптимальне співвідношення між міцністю стали і її в'язкістю. Таке поєднання термообробки називають поліпшенням. Середній відпустку складається в нагріванні загартованої деталі до температури 300-450 ° С, витримці при цій температурі і охолодженні на повітрі. При такій відпустці збільшується в'язкість стали і знімається внутрішня напруга в ній при збереженні досить великої твердості. Низький відпустку складається в нагріванні загартованої деталі до температури 140-250 ° С і охолодженні з будь-якою швидкістю. При такій відпустці майже не зменшується твердість і в'язкість стали, але зате знімаються внутрішні гартівні напруги. Після такої відпустки деталі не можна навантажувати динамічними навантаженнями. Найчастіше його використовують для обробки ріжучого інструменту з вуглецевих і легованих сталей.

При виготовленні слюсарного, ковальського або вимірювального інструмента ручним куванням ковалі часто застосовують загартування і відпустку з одного нагрівання. Таку операцію називають самоотпуском і виконують наступним чином. Нагріту під гарт поковки охолоджують у воді або маслі в повному обсязі, а до температури трохи вище температури відпустки, яку можна визначити при добуванні поковки з закалочной середовища, за кольором мінливості на попередньо обробленої на наждачному колі поверхні поковки. Після цього поковки остаточно охолоджують шляхом занурення її в воду або масло.

При відсутності вимірювальних приладів температуру нагрівання поковки визначають за кольором мінливості. Для цього перед нагріванням поковки для відпустки на ній, в потрібному місці, зачищають невелику ділянку наждачним папером або іншим абразивом. Нагрівають поковки і спостерігають за зміною кольору металу по зачищеною поверхні. При цьому кольори мінливості будуть відповідати наступним приблизним температурам нагрівання поковки:

- Різці, свердла, мітчики з вуглецевих сталей - 180-200

- Молотки, штампи, мітчики, плашки, малі свердла - 200-225

- Пробійники, чертилки, свердла для м'якої сталі - 225-250

- Свердла і мітчики для міді та алюмінію, зубила для сталі і чавуну - 250-280

- Інструмент для обробки деревини - 280-300

- Пружини - 315-330

При більш високій температурі поверхню стали темніє і залишається такою до температури 600 ° С, коли з'являються гартування. Режими термообробки сталей необхідно дотримуватися дуже строго, так як тільки правильна термічна обробка дозволяє отримувати клинки із заданою міцністю, зносостійкість, оброблюваністю, пластичністю і т. П.

Після термообробки прийшов час остаточної механічної обробки, її можна провести на нехитрому пристосуванні або скористатися електроточіле, але це тема для окремої розмови.

Ілля Куликов,

коваль-зброяр