Лазерне свердління - це бесстружечной технологія обробки матеріалів з використанням лазерного випромінювання, за допомогою якого всередину заготовки локально передається така кількість енергії, що в результаті відбувається розплавлення і часткове випаровування матеріалу цієї заготовки.

У процесі свердління іонізований пар (вірніше, плазма) витісняється назовні за рахунок різниці тисків між зовнішнім середовищем і внутрішнім простором отвори. При цьому оплавлення матеріалу по краю отвору є небажаним відхиленням якості обробки.

Методи лазерного свердління

- Одноімпульсное лазерне свердління

При цьому методі лазерне випромінювання включається лише на короткий час, і свердління наскрізного отвору в матеріалі виконується за один імпульс випромінювання.

Недоліками цього методу є мала максимальна товщина просвердлюваного матеріалу (близько 2 мм) і велика енергія, необхідна для лазерного імпульсу.

При застосуванні випромінювання лазера з твердим робочим речовиною з накачуванням лампою-спалахом відтворюваність параметрів свердління обмежена низькою стабільністю енергії імпульсів лазерного випромінювання.

Використання випромінювання волоконного лазера значно підвищує відтворюваність параметрів свердління.

- перкуссионного (ударне) лазерне свердління

При цьому методі кілька імпульсів лазерного випромінювання по черзі б'ють в одну і ту ж точку на поверхні заготовки, розплавляючи і випаровуючи певну кількість її матеріалу. Після цього розплавлений матеріал витісняється з отвору під дією випаровується фракції матеріалу. Це дозволяє виконувати істотно більш глибокі отвори (близько 30 мм), ніж при методі лазерного свердління імпульсним випромінюванням.

Перевагами даного методу є збільшена глибина свердління, можливість виконання отворів під кутом до поверхні, більш високе геометричне якість отворів (по конусности) і можливість обробки навіть надзвичайно твердих матеріалів.

Недолік методу полягає в збільшеній тривалості технологічного процесу.

- трепанують лазерне свердління

При цьому методі спочатку виконується наскрізний отвір, як і при перкусійні лазерному свердлінні. Потім отвір розширюється до необхідного діаметра за допомогою відносного руху лазерного променя і заготовки.

До переваг цього методу відноситься зменшена товщина оплавленого шару на стінці отвори.

Його недолік полягає в можливості пошкодження задньої стінки заготовки, так як під час відносного руху лазерний промінь проходить крізь отвір.

- Спіральні лазерне свердління

За принципом дії цей метод ідентичний перкуссионного лазерному свердління і відрізняється від нього лише додатковим обертанням лазерного променя. В результаті цього матеріал заготовки зрізається в формі спіралі.

Спіральне лазерне свердління підходить перш за все для виконання високоточних отворів (по діаметру і концентричности) в тонких матеріалах товщиною до 2 мм. Крім того, цей метод також дозволяє виконувати отвори з позитивною або негативною конусностью.

Переваги лазерного свердління

- можливість застосування лазерного свердління для виконання отворів у важкодоступних місцях (наприклад, в паливних форсунках), завдяки використанню дрібної оптики;

- мінімальна теплове навантаження і відсутність необхідності в охолоджуючої рідини;

- хороша можливість автоматизації;

- можливість виготовлення отворів найменшого діаметра (приблизно від 40 мкм), які практично не піддаються традиційному механічного свердління або зовсім не можуть бути виконані з його допомогою.

Недоліки лазерного свердління

- найчастіше більш висока в порівнянні з традиційними методами вартість свердління;

- величезні в порівнянні з традиційними методами свердління енерговитрати, а, значить, вкрай низький ККД;

Деякі області застосування лазерного свердління

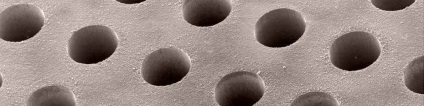

- виготовлення отворів в крилах літаків для відсмоктування прикордонного шару повітряного потоку при обтіканні;

- свердління отворів в лопатках турбін для їх повітряного охолодження;

- виконання отворів в форсунках для дизельних двигунів автомобілів;

- свердління отворів у виробах з листового металу, що мають тонку геометрію.