Чому? Є багато причин, але перша бо не всі знайомі з технологією лазерного зварювання. Інші причини, такі, як відносно висока початкова вартість і стурбованість з приводу використання лазерів у виробничому середовищі.

Лазерне зварювання в машинобудуванні за часів СРСР

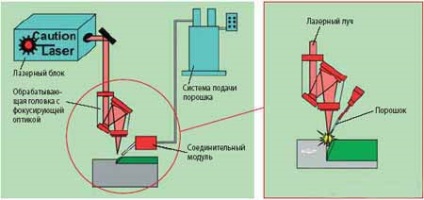

Лазерне зварювання може бути використана замість стандартної в багатьох різних процесах, таких як опір (пляма або шов), зварювання під флюсом, РФ індукції, високочастотне опір, ультразвукові та електронно-променеві. Хоча кожен з цих методів створила самостійну нішу у виробництві, універсальний підхід лазерного зварювання буде працювати ефективно і економічно в різних додатках. Його універсальність дозволяють системі зварювання, використовуватися і для інших функцій обробки, такі як різання, свердління і герметизація.

У цій статті ми розглянемо, як лазерне зварювання працює, і які переваги вона може запропонувати. У деяких галузях виробництва спостерігається значне використання лазерних верстатів для різання, зварювання й буріння, і їх число може досягти 30000 протягом найближчих 15 років, так як виробничі інженери стали більш обізнані про можливості лазерів. Більшість лазерних верстатів, присвячені одній операції або процесу, який включає великі обсяги, довгострокове виробництво, універсальність, можливість змінювати вихідну енергію в широкому діапазоні, що робить їх ідеальним для багатьох виробничих операцій.

Що все це означає для виробництва? Щоб оцінити потенціал використання лазерів в зварювальних роботах, необхідно переглянути деякі традиційні підходи до ефективності і як вона ставиться до перетворення енергії. Лазер щодо неефективний перетворювач електричної енергії в світловий потік, з кращими лазерами досягається лише від 2 до 15 відсотків перетворення енергії, в залежності від типу використовуваного лазера. Проте, практично весь світловий потік надходить в невелику точку в кілька тисячних дюйма або менше.

Отже, при застосуванні теплової енергії на невеликих ділянках, не існує інших методів таких ефективних, як лазери. Ця можливість вибірково застосовувати енергію пропонує деякі відмінні переваги в металургійній промисловості і деяких зварювальних робіт, а й створює деякі унікальні проблеми. Так як поверхня нагріву породжених лазерним випромінюванням спирається на теплопровідність матеріалу для виробництва зварювання, проникнення зазвичай обмежується менш 2 міліметрів.

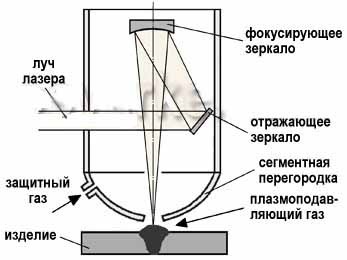

При нагріванні пляма лазерного фокусу вище точки кипіння, і в металі утворюється отвір. Воно заповнене іонізованим газом і стає ефективним поглиначем, захоплення близько 95 відсотків енергії лазерного випромінювання в циліндричному обсязі, відомий як замкова щілина. Температура в цій замковій щілині може досягати 25000 ° C, що робить таку зварювання дуже ефективною. Тепло проводиться головним чином вниз від поверхні, воно проводиться радіально назовні від замкової щілини, утворюючи розплавлені області. Як лазерний промінь переміщається уздовж заготовки, розплавлений метал заповнює замкову щілину і твердне з утворенням звареного шва. Ця техніка дозволяє зварювати метали швидкістю кілька сотень сантиметрів на хвилину або більше, в залежності від лазерного розміру.

Процес лазерного зварювання

CO2 і Nd: YAG лазери працюють в інфрачервоній області електромагнітного спектра випромінювання, невидимі для людського ока. Nd: YAG надає своїм основним вихідним світло в ближній інфрачервоній області, на довжині хвилі 1,06 мкм. Ця довжина хвилі поглинається досить добре в провідних матеріалах, з типовим коефіцієнтом відбиття від 20 до 30 відсотків для більшості металів. ІЧ-випромінювання дозволяє використовувати стандартну оптику для досягнення цілеспрямованого розміри плями розміром до 0.001 в діаметрі.

З іншого боку, далекої інфрачервоної (10,6 мкм) довжина хвилі СО2-лазера має початковий коефіцієнт відображення від 80 відсотків до 90 відсотків для більшості металів і вимагає спеціальної оптики для фокусування пучка до мінімального розміру плями від 0.003, до 0.004 діаметра. Проте, в той час як Nd: YAG лазерів може виробляти електроенергію потужністю до 500 Вт, CO2 системи можуть легко поставляти 10000 ват і більше.

В результаті цих широких відмінностей, два типу лазера зазвичай використовуються для різних додатків. Потужні СО2-лазери можуть подолати високий коефіцієнт відбиття, в якому поглинання наближається до нуля. Відбивна здатність металу має значення тільки до замкової щілини зварювання. Як тільки поверхня матеріалу в точці фокусу наближається до точки плавлення, коефіцієнт відображення падає протягом 5 мікросекунд.

Розрахунки лазерного зварювання

Знаючи розмір сфокусованого плями можна розрахувати щільність енергії на робочу поверхню.

Для основного (TEM 00) пучка:

При виконанні зварювання лазером, оптика для фокусування лазерного променя до потрібного розміру не потрібно.

S = орієнтовані діаметр плями

λ = Довжина хвилі лазера

F = фокусна відстань об'єктивів

D = Діаметр лазерного променя