3. Хромування. Залізнення.

4. Вневанние процеси електролітичного нарощування

2. Технологія ремонту машин та устаткування. За заг. ред. І. С. Левитського. Изд.2

е, перераб. і доп. М. «Колос», 1975. [126..133]

1. Ремонт машин / O. I. Сщашенко, О. А. Науменко, А. Я. Полюскій та iн .;

1. електролітичні покриття.

Електролітичні покриття застосовують для відновлення розмірів зношених деталей, додання їх поверхонь високої твердості і зносостійкості і для захисту деталей від корозії. Принципова схема електролітичного процесу показана на малюнку 1.

При проходженні постійного струму через електроліт 4 На анодах 1 Відбувається розчинення металу (перехід його в електроліт) і виділення кисню, а на катоді 2 (деталь) - відкладення металу і виділення водню. Аноди виготовляють зазвичай з такого ж металу, який наноситься на деталь (розчинні аноди), або зі свинцю, Графіту (нерозчинні аноди). Електроліт є розчин в дистильованої воді сполук (частіше нд. Про солей) осідає, металу. В електроліт також вводять різні добавки (кислоти і ін.), Що поліпшують процес і якість нарощеного шару. Кількість обложеного металу в грамах (М) визначається за формулою:

Де С - електрохімічний еквівалент; г / А · год, I - сила струму, А; t - тривалість електролізу, годину.

Основні показники режиму електролізу:

-кислотність електроліту (г / л або рН)

-температура електроліту (° С)

-катодний щільність струму (А / дм 2)

Водневий показник = негативному десятковому логарифму концентрації іонів водню в електроліті. рН = lnH-. Вимірюють його приладом (потенціомметром або індикаторним папером)

Щільність струму D

Де I - Потенціал струму, S - Площа поверхні електрода, дм2, Dk - катодна щільність струму.

Використовуючи отримані зависимомти, можна визначити середню товщину обложеного на катоді покриття (h)

де # 120574; - щільність обложеного металу г / см3; t0 - час, необхідний для отримання покриття.

При електролізі відбуваються і побічні процеси, на них витрачається частина електричної енергії тому практично осаждаемого маса металу завжди менше теоретичної. Ставлення Мп / Мт - катодний вихід метал по току # 951; к.

Електрохімічний еквівалент висловлює теоретичне кількість металу в грамах, що осідає на катоді при проходженні струму в один ампер протягом 1 ч. Якість електролітичних покриттів залежить від підготовки поверхні деталі, температури, кислотності і складу електроліту, щільності струму на катоді, співвідношення площ катода і анода і ряду інших чинників. (Г)

Мал. 1 Схема установки для електролітичного осадження металу: 1 - анод; 2 - катод (деталь); 3 - ванна; 4 - електроліт.

Основні показники режиму електролізу

Процес нанесення електролітичних покриттів складається з ряду послідовних операцій, які можна розділити на три групи: підготовчі, (основні і заключні).

До підготовчих операцій відносяться: механічна обробка

(Шліфування, полірування і т. Д.) - проводиться для усунення спотворень геометричної форми у зношених деталей, додання поверхні певної чистоти і доведення розмірів до необхідної величини з урахуванням припуску на товщину покриття; попереднє знежирення розчинниками; ізоляція (закриття) місць, що не підлягають покриттю, перхлорвиниловой плівкою, нанесення 2 ... 3 шарів перхлорвінілового лаку і т. п. монтаж деталей в пристроях для завішування в ванну. Підвіска повинна мати достатню механічну міцність, забезпечувати надійний електричний контакт з деталлю і мати перетин, відповідне величині струму. Наступною підготовчою операцією є знежирення.

Знежирення деталей може бути хімічним, електрохімічним і з застосуванням ультразвуку.

Хімічне знежирення Проводять шляхом протирання поверхні деталі кашкою з віденської вапна (суміш окису кальцію і окису магнію) або відходами карбіду кальцію від ацетиленового генератора. При електрохімічному знежирення деталь поміщають в ванну з лужним розчином, через який пропускають струм. Деталь є катодом, а пластини з маловуглецевої сталі - анодом. Завдяки виділенню на поверхні деталі бульбашок водню процес протікає більш інтенсивно, ніж при хімічному знежирення. Рекомендується періодично переключати деталь на анод. Склади електролітів і режими електрохімічного знежирення наведені в таблиці 5.

Знежирення із застосуванням ультразвуку проводять в ультразвукових мийних установках УЗВ-15М, УЗВ-17М, агрегаті УЗА-16, використовуючи розчини. Після знежирення деталі промивають в гарячій воді і завішують у ванну.

При підготовці деталей до Залізнення для видалення окисних плівок, протруювання поверхні деталі і створення на ній пасивувати плівок після знежирення проводять анодний обробку деталі в 30% -ому розчині сірчаної кислоти з добавкою 15 г / л сірчанокислого алюмінію (А18О4). Деталь служить анодом, а сталеві або свинцеві пластини - катодом. Обробка триває 4 ... 5 хв при кімнатній температурі. Щільність струму 10 ... 15 А / дм ".

Декапірованіе (травлення) Застосовують для видалення окисних плівок з поверхні деталі. Декапірованіе часто проводять в тих же ваннах, де відбувається основний процес покриття. Для цього на 0,5 ... 1 хв до деталі підключають плюс джерела струму, а до анодам мінус.

Після декапірованія деталь витримують у ванні без струму протягом 0,5..1л, Мін, при цьому поверхня деталі піддається травленню електролітом.

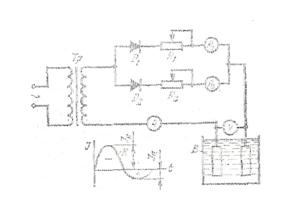

2. Вибір виду струму для харчування гальванічних ванн.

Для харчування гальванічних ванн застосовують постійний струм і струм

Змінної полярності - реверсивний постійний струм (полярність змінюється за певною програмою) або асиметричний змінний струм (струм в

Катодний напівперіод, тобто коли деталь підключена на мінус, протікає довше, ніж в анодний напівперіод). Напруга струму зазвичай 6 ... 18 В. I Як джерела живлення постійного струму використовують низьковольтні генератори АНД-500/250, АНД-1000/500, АНД-1500/750 (в чисельнику сила струму при напрузі 6 В, в знаменнику - при напрузі 12 В), селенові випрямлячі типу Всмр, кремнієві випрямлячі типу ВАКГ і ін. В якості джерела змінного струму зазвичай застосовують знижувальні трансформатори.

Використання струму змінної полярності дозволяє значно (в 1,5 ... 3 рази) збільшити щільність струму, а значить, і продуктивність процесу, поліпшити структуру і механічні властивості покриттів, проводити процес електролізу при більш низьких температурах.

При використанні джерел постійного струму реверсування здійснюється за заданою програмою за допомогою автоматів типу АРТ-62, АРТ-500 і ін. Тривалість основного катодного періоду (мінус на деталі) зазвичай приймається в 8 ... 10 разів більше тривалості анодного періоду (плюс на деталі). Асиметричний змінний струм можна отримати, включаючи на кожну фазу струму діоди або тиристори з незалежним регулюванням амплітуди прямого і зворотного імпульсів.

Принципова схема установки для електролітичного покриття на змінному асиметричному струмі і крива асиметричного змінного струму зображені на малюнку 2.

Після завішування деталей у ванну силу струму в катодний напівперіод встановлюють в 1,2 ... 1,4 рази більше, ніж в анодний, і потім поступово протягом 10 хв це співвідношення доводять до 8 ... 10.

3. Хромування. Залізнення.

Хромування. Перевагою хромового покриття є твердість, зносостійкість, стійкість проти корозії і красивий зовнішній вигляд. У той же час процес хромування має низький к. П.д. і є дорогим.

Хромування в хромокисле електролітах. Електроліти готують з хромового ангідриду СгОз і сірчаної кислоти Н2SО4, розчиняючи їх у дистильованої воді. Процес покриття відбувається з найбільш високим к. П. Д. При співвідношенні СrОз / H2SO4 = 100.

Напруга струму 12 ... 18 В. Процес хромування проходить при нерозчинних анодах з чистого свинцю або сплаву свинцю з 5% сурми. Для облицювання ванн використовують свинець, вініпласт, епоксидні смоли. Підігрів ванн здійснюється парою або різними електронагрівачами. Відношення площі анодів до площі катодів встановлюють від 1: 1 до 2: 1. Примітка. При приготуванні холодного саморегульованого електроліту спочатку розчиняють половинне кількість хромового ангідриду, потім. потроху вводять, перемішуючи, вуглекислий кальцій, сірчанокислий кобальт і останнім решту хромового ангідриду.

Аноди по можливості повинні копіювати форму деталі, забезпечуючи рівномірний розподіл силових ліній по її поверхні. Виступаючі частини деталі прикривають свинцевими екранами, які відволікають на себе частину силових ліній і розосереджують їх у країв деталі. З гарячих електролітів найбільш поширений в ремонтній практиці універсальний електроліт, що дає тверді зносостійкі покриття. Так званий саморегулюючий гарячий електроліт має більш високий вихід по току, володіє хорошою стабільністю в роботі і дає покриття хорошої якості, але дуже агресивний по відношенню до обладнання. Гарячі електроліти мають малий вихід по струму, малу швидкість нарощування (до 0,10 ... 0,15 мм / год) і вимагають пристрою для підігріву. У зв'язку з цим останнім часом все більш широке застосування знаходять холодні електроліти, що дають вихід по току до 35%, велику швидкість нарощування (до 0,4 ... 0,5 мм / год), що володіють хорошою стабільністю в роботі, хорошою розсіює здатністю і малої агресивністю.

Рекомендована товщина нарощування при хромування до 0,7 мму Пористе хромування. Покриття з електролітичного хрому мають високу мікротвердістю. Однак хром має погану смачивающей здатністю по відношенню до маслу, і при недостатньому мастилі можливі заїдання. Для усунення цього недоліку застосовують пористе хромування. На поверхню деталі наноситься гладкий блискучий шар хрому. В процесі відкладення в покриттях утворюються мікротріщини. Потім цю поверхню піддають анодному травленню; до деталі підключають плюс, а до свинцевим пластин - мінус. При цьому хром сходить з покриття нерівномірно і головним чином з країв мікротріщин, поглиблюючи останні і утворюючи мережу каналів або точок. Час анодної обробки для отримання пористості від 6 до 14 хв. Залізнення. Залізнення має ряд переваг перед іншими процесами електролітичного осадження металів, так як застосовуються дешеві і поширені матеріали, вихід за струмом досягає 80 ... 90%>, твердість покриття - до 6500 МПа, а також можливе отримання опадів товщиною до 1,2 мм. Залізнення може проводитися в гарячих і холодних електролітах. Найбільш поширені для залізнення хлористі електроліти, які готують травленням стружок з маловуглецевої стали в соляній кисло "Ті. Наприклад, для приготування електроліту з двухлористого заліза (РеС12-4Н20) концентрації 200 г / л необхідно взяти 56 г сталевих стружок і 188 г соляної кислоти НС1 щільністю 1,20 (39,11%).

Для поліпшення якості покриттів в електроліт додають різні присадки. Хлористий марганець МпС1г збільшує твердість, дрібнозернистість і міцність опадів.

Залізнення здійснюють в металевих ваннах, облицьованих гумою, асбовінілом, емаллю, або в неметалевих ваннах з кераміки і фіоліта.

Як анода використовують пластини з маловуглецевої сталі. Відношення площі анодів до площі катодів приймається від 1 до 2. У процесі залізнення сталеві аноди розчиняються і на їх поверхні утворюється шлам у вигляді темного шару вуглецю, сірки та інших домішок. Для зменшення забруднення електроліту шламом аноди рекомендується поміщати в чохли зі скляної тканини. При роботі ванн рекомендується фільтрувати електроліт.

Після знежирення, анодної обробки та промивки в гарячій воді деталі завішують у ванну, витримують 0,5 ... 1 хв і починають проводити електроліз. Початкова щільність струму складає 10 ... 25% номінальної. Через 15 ... 20 хв щільність струму доводять до встановленої. Напруга струму 12 ... 18 В.

Зниження температури електроліту при осталивание зменшує його хімічну агресивність, що спрощує футерування і коригування ванн. Значно спрощуються і здешевлюють процеси місцевого, струменевого і проточного залізнення, поліпшуються умови праці.

Недоліками процесу залізнення є корозія обладнання, інструменту та високі вимоги до підготовки поверхні відновлюваної деталі і складу електроліту.

4. Вневанние процеси електролітичного нарощування.

Електролітичне осадження металу можна також вести вневаннимі способами.

Струминне електролітичне покриття. На малюнку 1 показана схема установки для струменевого електролітичного покриття шийок вала. Насосом 1 Електроліт з бака 4 Подається через насадку 2 На шийку повільно обертового вала. Під валом розташована місцева ванночка 3. Процес бажано проводити, використовуючи холодні електроліти і асиметричний змінний струм.

Електролітичне покриття (осадження металу) в проточномелектроліте. При цьому у покривається створюється місцева ванна, через яку циркулює електроліт (рис. 2). Відстань між анодом і покривається поверхнею 10 ... 30 мм. Цей спосіб доцільно застосовувати при покритті внутрішніх поверхонь отворів корпусів, циліндрів, труб і т. П.

Відновлення деталей електролітичним натиранням .. Принципова схема установки зображена на малюнку 3. Деталь 8 Закріплюється і обертається в патроні 1 токарні верстати. За допомогою насоса 12 Електроліт подається всередину анодної головки 7, яка притискається до обертової деталі. Електроліт проходить через отвори в анодної пластини 6 І безперервно змочує тампон 5. Так як деталь служить катодом, а пластина 6 Анодом, то на поверхні деталі відкладається шар металу. Змочується електролітом тампон 5 гальмує утворення великих кристалів, видаляє шлак. Місцеве (безванное) електролітичне нарощування. Сутність цього способу полягає в тому, що на деталі в потрібному місці за допомогою пристосування створюють місцеву ванночку і проводять нарощування (рис. 4). Місцеве железнение знайшло широке застосування для відновлення посадочних отворів в корпусних деталях.

Отвір растачивают для видалення слідів зносу і поверхневого шару металу, знежирюють віденської вапном або карбідним мулом, промивають.