Листове штампування - один з видів холодної обробки тиском, при якому листовий матеріал деформується в холодному або підігрітому стані.

Листовим штампуванням виготовляються різноманітні плоскі і просторові деталі - від дрібних, масою від часток грама і розмірами в частки міліметра (секундна стрілка годинника), до середніх (металевий посуд, кришки, кронштейни) і великих (облицювальні деталі автомобілів).

Товщина заготовки при листовому штампуванні зазвичай не більше 10 мм, але іноді може перевищувати 20 мм, в цьому випадку штампування здійснюється з попереднім підігрівом до кувальних температур.

При листовому штампуванні використовують: низьковуглецеві сталі, пластичні леговані стали, кольорові метали і сплави на їх основі, дорогоцінні метали, а також неметалеві матеріали: органічне скло, фетр, целулоїд, текстоліт, повсть та ін.

Листове штампування широко застосовують в різних галузях промисловості, особливо, автомобілебудуванні, ракетобудуванні, літакобудуванні, приладобудуванні, електротехнічної промисловості.

Основні переваги листового штампування:

можливість виготовлення міцних легких і жорстких тонкостінних деталей простої та складної форми, отримати які іншими способами неможливо або важко;

високі точність розмірів і якість поверхні, що дозволяють до мінімуму скоротити механічну обробку;

порівняльна простота механізації і автоматизації процесів штампування, що забезпечує високу продуктивність (30 000 ... 40 000 деталей за зміну з однієї машини);

хороша пристосовність до масштабів виробництва, при якій листове штампування може бути економічно вигідна і в масовому, і в дрібносерійного виробництва.

Холодне листове штампування полягає у виконанні в певній послідовності розділових і формозмінних операцій, за допомогою яких вихідним заготівлях надають форму і розміри деталі.

Операцією листового штампування називається процес пластичної деформації, що забезпечує характерну зміну форми певної ділянки заготовки.

Розрізняють розділові операції, в яких етап пластичного деформування обов'язково завершується руйнуванням, і формотворчих операції, в яких заготовка не повинна руйнуватися в процесі деформування. При проектуванні технологічного процесу виготовлення деталей листовим штампуванням основним завданням є вибір найбільш раціональних операцій і послідовності їх застосування, що дозволяють отримати деталі з заданими експлуатаційними властивостями при мінімальній собівартості і хороших умовах праці.

Всі операції виконуються за допомогою спеціальних інструментів - штампів, які мають різні конструкції залежно від призначення. Штампи складаються з робочих елементів - матриці і пуансона, і допоміжних частин - притисків, напрямних, обмежувачів і т.д. Пуансон вдавлюється в деформується метал або охоплюється їм, а матриця охоплює змінює форму заготовку і пуансон.

Операції листового штампування

Розділові операції призначені або для отримання заготовки з листа або стрічки, або для відділення однієї частини заготовки від іншої. Операції можуть виконуватися по замкнутому або по незамкнутому контуру.

Відділення однієї частини заготовки від іншої здійснюється відносним зсувом цих частин в напрямку, перпендикулярному до площини заготовки. Цей зсув спочатку характеризується пластичним деформуванням, а завершується руйнуванням.

Відрізка - відділення частини заготівлі по незамкнутому контуру на спеціальних машинах - ножицях або в штампах.

Зазвичай її застосовують як заготівельну операції для розділення листів на смуги і заготовки потрібних розмірів.

Основні типи ножиць представлені на рис. 15.5.

Мал. 15.5. Схеми дії ножиць: а - гільйотинних; б - дискових

Ножиці з поступальним рухом ріжучих крайок ножа можуть бути з паралельними ножами, для різання вузьких смуг, з одним похилим ножем - гільйотини (ріс.15.5.а). Ріжучі кромки в гільйотинних ножицях нахилені один до одного під кутом 1 ... 5 0 для зменшення зусилля різання. Лист подають до упору, що визначає ширину відрізається смуги В. Довжина відрізається смуги L не повинна перевищувати довжини ножів.

Ножиці з обертовим рухом ріжучих крайок - дискові (ріс.15.5.б). Довжина відрізається заготівлі не обмежена інструментом. Обертання дискових ножів забезпечує не тільки поділ, а й подачу заготовки під дією сил тертя. Ріжучі кромки ножів заходять одна за іншу, це забезпечує прямолінійність лінії відрізки. Для забезпечення захоплення і подачі заготовки діаметр ножів повинен бути в 30 ... 70 разів більше товщини заготовки, збільшуючись зі зменшенням коефіцієнта тертя.

Вирубка і пробивка - відділення металу по замкнутому контуру в штампі.

П

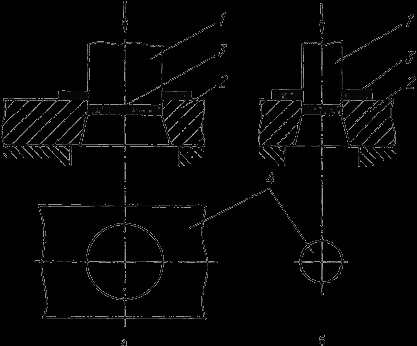

Вирубку і пробивання здійснюють металевими пуансоном і матрицею. Пуансон вдавлює частина заготовки в отвір матриці. Схема процесів вирубки і пробивки представлена на рис. 15.6.

Основним технологічним параметром операцій є радіальний зазор між пуансоном і матрицею. Зазорназначают в залежності від толщіниі механічних властивостей заготовки, він наближено становить. При вирубці розміри отвору матриці дорівнюють розмірам вироби, а розміри пуансона наменьше їх. При пробиванні розмір пуансона дорівнює розмірам отвори, а розміри матриці набольший їх.

Мал. 15.6. Схема процесів вирубки (а) і пробивання (б)

1 - пуансон, 2 - матриця, 3 - виріб, 4 - відхід

Зменшення зусилля різання досягається виконанням скоса на матриці при вирубці, на пуансоні - при пробиванні.

При штампуванні мало- і середньогабаритних деталей з однієї листової заготовки вирубують кілька плоских заготовок для штампування. Між суміжними контурами вирубуються заготовок залишають перемички шириною, приблизно рівною товщині заготовки. В окремих випадках суміжні заготовки вирубують без перемичок (економія металу при погіршенні якості зрізу і зниженні стійкості інструменту).

Розташування контурів суміжних вирубуються заготовок на листовому матеріалі називається розкриємо. Частина заготовки, що залишилася після вирубки - висічкою.

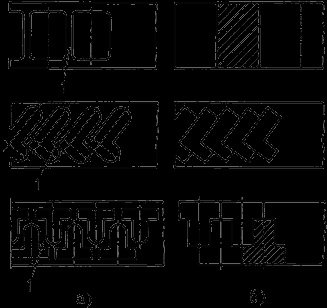

Висічка становить основний відхід при листовому штампуванні. Тип розкрою слід вибирати з умови зменшення відходу металу в висікання (рис. 15.7).

Ріс.15.7. Приклади розкрою матеріалу з перемичками (а) і без перемичок (б)

Економія металу може бути отримана: зменшенням витрати металу на перемички, застосуванням безвідходного і малоотходного розкрою, підвищенням точності розрахунку розмірів заготовки і зменшенням припусків на обрізку.