ГУ ВПО «Білорусько-Російський університет»

Укладачі: д-р техн. наук, проф. Ф. Г. Ловшенко

канд. техн. наук, доц. Г. Ф. Ловшенко

ст. викладач А. І. Хабібуллін

Рецензент канд.техн.наук, доцент Н. С. Гарлач Н.С.

Викладено основні теоретичні положення і методичні вказівки до виконання наступних лабораторних робіт по курсу «Матеріалознавство»: «Хіміко-термічна обробка сталі», «Кольорові метали та сплави», «Вибір стали і призначення режиму термічної обробки».

Відповідальний за випуск Г. Ф. Ловшенко

Комп'ютерна верстка Н. П. Полевнічая

Підписано до друку Формат 60х84 1/16. Папір офсетний. Гарнітура Таймс.

Друк трафаретний .Усл. печ. л. Уч. -ізд. л. Тираж 215 прим. замовлення №

Видавець і поліграфічне виконання:

Державна установа вищої професійної освіти

15 Лабораторна робота № 15. Хіміко-термічна обробка стали

Мета роботи. ознайомлення з основними положеннями теорії хіміко-термічної обробки; вивчення технологічних процесів найважливіших видів хіміко-термічної обробки і структури шарів стали після ХТО.

Хіміко-термічною обробкою (ХТО) називають технологічні процеси, що призводять до диффузионному насиченню поверхневого шару деталей різними елементами. ХТО застосовують для підвищення твердості, зносостійкості, опору втоми і контактної витривалості, а також для захисту від електрохімічної та газової корозії. При ХТО деталь поміщають в середу, багату насичує елементом. При ХТО відбуваються три елементарних процесу: дисоціація, абсорбція і дифузія. Дисоціація протікає в газовому середовищі і складається в розпаді молекул і утворення активних атомів дифундують елемента. Ступінь розпаду молекул газу називається ступенем дисоціації. Абсорбція відбувається на кордоні «газ-метал» і полягає в поглинанні поверхнею металу насичує елемента. Під дифузією розуміють проникнення елемента вглиб насичується металу. В результаті ХТО утворюється дифузійний шар.

Найбільша концентрація насичується елемента спостерігається на поверхні виробу, у міру віддалення від поверхні вона знижується. Фазові і структурні зміни, що відбуваються при ХТО в дифузійному шарі, і його будова визначаються ізотермічним розрізом діаграми стану «оброблюваний метал - насичує елементом» при температурі дифузійного насичення.

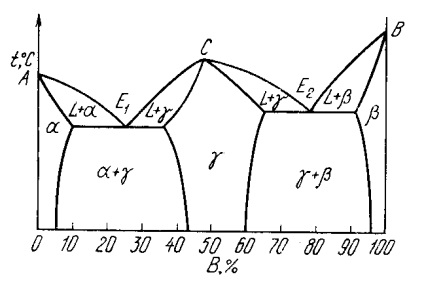

Припустимо, що системі «оброблюваний метал А - насичує елемент В» відповідає діаграма стану, представлена на малюнку 15.1. а насичення відбувається при температурі t1. Якщо процеси дисоціації, абсорбції і дифузії протікають активно і часу насичення досить, то на поверхні утворюється шар твердого розчину А і В змінної концентрації. Під ним буде знаходитися шар твердого розчину А і В у хімічній сполуці Аn Вm змінної концентрації і далі твердий розчин В і А, регресний від межі насичення до нуля. На кордонах розділу шарів концентрація змінюється стрибкоподібно відповідно до діаграми стану системи. Розподіл насичує елемента по товщині дифузійного шару і його будова наведені на малюнку 15.2.

Малюнок 15.1 - Діаграма стану сплавів з обмеженою розчинністю і хімічною сполукою

Малюнок 15.2 - Зміна концентрації дифундують елемента по товщині шару

Двофазні області в дифузійному шарі в процесі ХТО не утворюються. Однак ці області виникають при повільному охолодженні від температури дифузійного насичення в сплавах, що зазнають вторинну кристалізацію.

Найбільш поширеними видами хіміко-термічної обробки є цементація, азотування, ціанування (нитроцементация), борирование, хромування.

0,3%. Цементація проводиться шляхом нагрівання і тривалої витримки деталей в насичуватися вуглецем середовищі при температурі аустенітного стану стали. Температура цементації знаходиться в межах 900-950 о С. Цементацію найбільш часто здійснюють в газовому середовищі або в твердому карбюризаторі. При газовій цементації освіту атомарного вуглецю відбувається в результаті дисоціації граничних вуглеводнів

При цементації в твердому карбюризаторі атомарний вуглець утворюється в результаті дисоціації окису вуглецю

Вуглекислі солі BaCO3. Na2 CO3. K2 CO3. додаються до деревного вугілля в кількості 10-30%, є активізаторами, які прискорюють процес утворення окису вуглецю

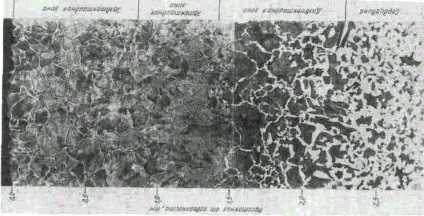

Малюнок 15.3 - Мікроструктура поверхневої області стали, підданої цементації

Азотірованіемназивается процес поверхневого насичення стали азотом. Воно застосовується з метою підвищення твердості, зносостійкості і межі втоми, а також корозійної стійкості деталей машин. Процес азотування проводиться при 480-650 о С протягом 30-90 годин в середовищі газоподібного аміаку, дисоціюють по реакції

Утворився атомарний азот адсорбується поверхнею і дифундує в метал.

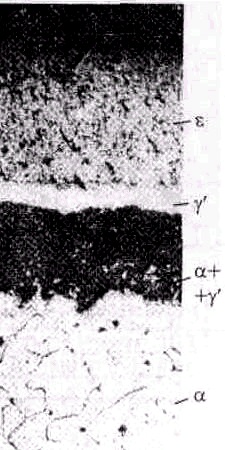

Зміни мікроструктури поверхневої зони (рисунок 15.4, б), що відбуваються при азотуванні, можна уявити на підставі діаграми «залізо-азот» (рисунок 15.4, а). У цій системі можливе утворення таких фаз: - азотистий ферит; - азотистий аустеніт; - нітрид Fe4 N; - нітрид Fe3 N. З багатьма легирующими елементами азот також утворює хімічні сполуки - нітрид (CrN, Cr2 N, MnN, TiN, MoN, AlN, і ін.)

Малюнок 15.4 - Діаграма системи Fe-N (а) і мікроструктура поверхневої області стали, підданої азотуванню (б)

На відміну від заліза наявність вуглецю в стали призводить до утворення на поверхні дифузійного шару карбонітридним фаз типу Fe3 (C, N) або Fe3 (N, C).

При азотуванні легованих сталей поряд з перерахованими вище фазами - , , , , одночасно утворюються нітриди легуючих елементів. Для підвищення твердості і зносостійкості процесу азотування піддають спеціальні сталі, що отримали назву нітраллоі. Вони містять алюміній, хром, молібден, які утворюють стійкі проти коагуляції і росту нітриди. Найбільш часто азотуванню піддають стали 35ХМЮА, 38ХМЮА, 38Х2МЮА, 35ХМА. Азотування проводиться при 500-520 про С. Носієм твердості є -зона. У процесі охолодження нітраллоев від температури азотування до кімнатної, в наслідок зменшення розчинності легуючих елементів, в -зоні відбувається утворення дуже дисперсних спецнітрідов CrN, MoN, AlN. Ці дисперсні частинки перешкоджають руху дислокацій і, тим самим, підвищують твердість азотированного шару.

Твердість звичайних конструкційних сталей після азотування порівняно невисока. В цьому випадку спеціальні нітриди заліза стійки проти коагуляції тільки при температурах нижче 450 о С.

Для підвищення втомної міцності азотіруют звичайні конструкційні хромонікелеві сталі.

З метою підвищення корозійної стійкості азотуванню можуть піддаватися будь-які стали. Процес проводиться при 600-700 о С протягом 0,5-1,0 години. Корозійна стійкість підвищується в результаті утворення на поверхні виробу суцільної зони з -фази.

Азотування є остаточною обробкою. Термічна обробка - поліпшення, яка полягає в загартуванні і високому відпустці, передує азотуванню.

Азотуванню піддають такі деталі, як гільзи гідроциліндрів та колінчасті вали дизелів, вали, шпинделі, ходові гвинти і трубчасті вироби в верстатобудуванні, зубчасті колеса.

Ціанірованіемназивается процес одночасного насичення поверхні деталей вуглецем і азотом. Розрізняють високотемпературне та низькотемпературне ціанування.

Високотемпературне ціанування проводять при 800-950 про С. Мета його підвищити твердість, зносостійкість і втомну міцність деталей машин з маловуглецевих і середньовуглецевих простих і легованих сталей. Після високотемпературного ціанування слід гарт і низький відпустку.

Низькотемпературне ціанування проводять при 540-580 о С і застосовують в основному для підвищення стійкості остаточно термічно обробленого інструменту зі швидкорізальної сталі.

Процес ціанування здійснюється в рідких і газоподібних середовищах. Рідке ціанування здійснюється у ваннах в суміші розплавлених ціаністих солей типу NaCN, KCN, Ca (CN) 2 з нейтральними солями типу NaCl, Na2 CO3. BaCl2. BaCO3. Недоліками процесу рідинного ціанування є велика отруйність ціанистих солей і висока їх вартість.

Газове ціанування називаютнітроцементаціей. Цей процес здійснюють у суміші науглероживается і азотірующіх газів. Як науглероживается може бути будь-який газ, який застосовується при газовій цементації - природний піролізний, суміш природного газу та газу - розчинника. Азотірующім газом є аміак. Співвідношення газів: 5-30% аміаку і 95-70% науглероживается газу.

В даний час високотемпературне газове ціанування (нитроцементация) широко впроваджується замість газової цементації. Високотемпературне ціанування проводять при більш низьких температурах, ніж газову цементацію. Крім цього ціановані вироби по твердості і зносостійкості перевершують цементовані. Це пояснюється наявністю в дифузійному шарі не тільки вуглецю, але і азоту.

Борірованіе- це диффузионное насичення поверхневого шару бором. Процес проводиться з метою підвищення поверхневої твердості і зносостійкості, а також корозійної стійкості. Найбільш перспективні для промислового використання борирования в порошкоподібних сумішах, в розплавах солей і окислів з паст (обмазка) і газове борирование.

Тверде борирование проводять в порошкових сумішах на основі технічного карбіду бору (B4 C) або в металотермічних сумішах, основу яких складають оксид бору (B2 O3) та алюміній. Для активізації процесу насичення в суміш вводять солі NaF або NH4 Cl в кількості 0,5-3,0%.

Борирование з обмазок доцільно застосовувати при необхідності зміцнення великогабаритних виробів або для місцевого борирования окремих ділянок деталей. Постачальниками бору при насиченні з обмазок є аморфний бор, карбід бору або оксид бору. На поверхню виробу обмазки наносять пензлем. Найбільш часто застосовуються обмазки, що складаються з двох шарів - активного і захисного. Захисний шар охороняє активний від окислення в процесі борирования в кислородосодержащей атмосфері.

Борирование в розплавах солей і окислів ділиться на електролізний і безелектролізное. Електролізне борирование проводять в розплаві бури (Na2 B4 O7). Процес здійснюють при щільності постійного струму 0,08-0,25 А / см 2.

Оброблювана деталь є катодом. Безелектролізное борирование здійснюють в розплавах боросодержащей речовин (В, В4 C і ін.) І нейтральних солей.

Газове борирование проводять в середовищі, отриманої розкладанням газоподібних сполук бору. Найбільш часто застосовується диборан (В2 Н6) і треххлорістий бор (BCl3), які розбавляють газами, що не містять бор (Н2. Ar, N2).

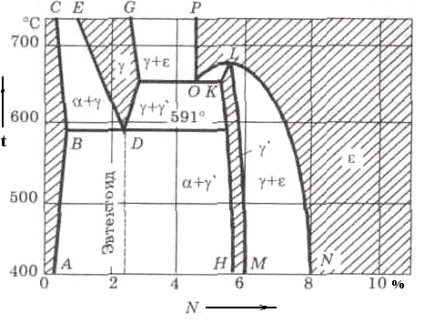

Малюнок 15.5 - Мікроструктура поверхневої області стали, підданої борирование (а) і хромування (б)

Під зоною боридов розташовується перехідна зона, що відрізняється за своєю структурою від серцевини. Вона являє собою твердий розчин бору, а також вуглецю і легуючих елементів в залозі. Товщина перехідної зони визначається глибиною проникнення бору. Легуючі елементи зменшують товщину перехідної зони.

Середньо-, важко навантажених деталі після борирования піддаються загартуванню та відпуску.

Борирование використовують для зміцнення різних деталей машин, технологічного оснащення та інструменту, що працюють в умовах інтенсивного зносу.

Хромування здійснюють в порошкових сумішах, в газовій і рідкій середовищах. Порошкова суміш для хромування складається з постачальника хрому, в якості якого використовують порошки хрому, ферохрому, оксиди хрому і речовин, що запобігають спікання хромосодержащего частинок і прилипання їх до поверхні виробів. Крім цього в суміш вводяться солі, що активують процес хромування. Як активаторів застосовують Nh4 Cl, NH4 Br, NH4 J, NH4 F. Активатори при температурі дифузійного хромування взаємодіють з хромосодержащего речовинами з утворенням галлогенідов хрому, які служать джерелом активних атомів хрому.

При хромування в газовому середовищі також, як і при насиченні в порошкових сумішах джерелом активних атомів хрому служать галлогеніди хрому, що знаходяться в газоподібному стані.

Рідким середовищем при хромування є розплави солей хлоридів хрому (CrCl2 і CrCl3), а також солі-стабілізатора, в якості якої використовують одне з наведених нижче речовин BaCl2. CaCl2. MgCl2.

Дифузійне перетворення хромом проводиться при температурах 900-1200 ° С протягом 4-10 годин.

Після хромування середньо- і важконавантажених деталі піддають гарту з подальшим відпуском. Хромування застосовується для підвищення стійкості штампового інструменту, прес-форм лиття під тиском алюмінієвих сплавів, різних деталей двигунів і газових турбін, що працюють при високих температурах, фільтрів нафтових свердловин, деталей насосів та турбобуров, кріпильних деталей.

Завдання по роботі

1 Вивчити теорію і технологію хіміко-термічної обробки.

2 Провести микроанализ шлифов колекції зразків, підданих хіміко-термічній обробці. Визначити і записати мікроструктуру дифузійних шарів і серцевини (мікроструктури стали і технічного заліза, підданих цементації і азотуванню, пояснити в зв'язку з діаграмами стану «залізо-цементит» і «залізо-азот»).

3 Зобразити графічно схеми хіміко-термічної і термічної обробки, пояснити їх, вказавши призначення проведених режимів обробки.

4 Вказати області доцільного застосування розглянутих видів хіміко-термічної обробки.

5 Вказати марки сталей, що піддаються розглянутим видам хіміко-термічної обробки.