Механізм газорозподілу двигуна КрАЗ

Впускний і випускний клапани приводяться в дію кулачками розподільного вала через штовхачі, штанги штовхача і коромисла. Висота підйому клапанів становить 13,5 мм. Опускання клапанів здійснюється під дією пружин.

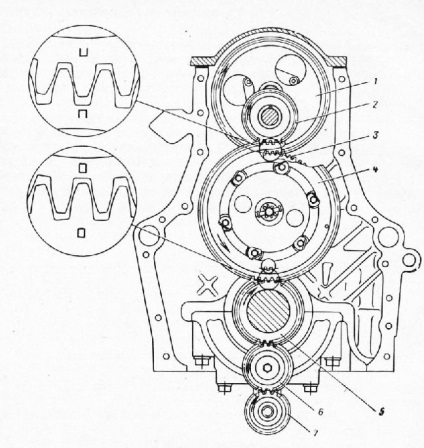

Розподільчий вал розміщений в середній частині блоку і приводиться в обертання від колінчастого вала двигуна парою циліндричних шестерень (рис. 18) зі спіральним зубом. Бічний зазор в зачепленні знаходиться в межах від 0,09 до 0,22 мм. Положення шестерень між собою визначено мітками, вибитими на їх торцях. Розподільчий вал виготовлений зі сталі 45. Він має п'ять опорних шийок діаметром 541o ° io5 мм, вісім впускних і вісім випускних кулачків. Профіль впускних і випускних кулачків неоднаковий. Поверхні опорних шийок і кулачків вала піддані загартуванню струмами високої частоти на глибину від 2 до 5 мм до твердості HRC 52-56.

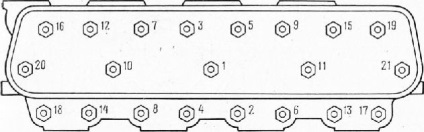

Мал. 16. Порядок затягування гайок кріплення головки циліндрів

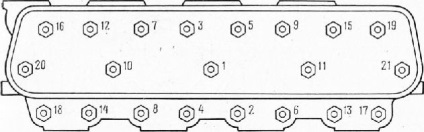

Мал. 17. Механізм газорозподілу:

1 - коромисло клапана; 2 - вісь коромисла; 3 контррайка; 4 - регулювальний гвинт; 5 - штанга штовхача; 6 - п'ята штовхача; 7 - вісь штовхачів; 8 - штовхач; 9-інсталяційний штифт осі коромисла; 10 - болт кріплення осі; 11- тарілка пружин клапана; 12 - втулка тарілки; 13 - сухар кріплення клапана; 14 - зовнішня пружина клапана; 15 - внутрішня пружина; 16 - наполеглива шайба; 17 - напрямна втулка клапана; 18- впускний клапан; 19 - розподільний вал; 20 - ролик штовхача; 21 - сідло випускного клапана; 22 - випускний клапан

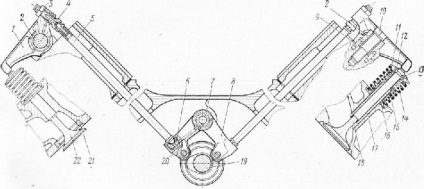

Мал. 18. Шестерні розподілу і приводу агрегатів:

1 - ведена шестерня приводу паливного насоса; 2 - шестерня приводу вентилятора; 3 - провідна шестерня приводу паливного насоса; 4 - шестерня розподільного вала; 5 - шестерня колінчастого вала; 6 - проміжна шестерня приводу масляного насоса; 7 - ведена шестерня приводу масляного насоса

На передньому кінці вала є маточина із шпоночною канавкою для установки розподільчої шестерні. На різьбовому кінці вала зроблені дві лиски, призначені для фіксації стопорної гайки шестерні.

Обмеження осьових переміщень вала в межах від 0,121 до 0,265 мм забезпечується наполегливим фланцем, виготовленим з листової сталі 65Г і загартованим до твердості HRC 40-45. Наполегливий фланець встановлюється між шестернею і передній опорною шийкою вала і кріпиться до переднього торця блоку циліндрів двома болтами. Болти законтрите від самоотворачіванія стопорними шайбами. Наполегливий фланець одночасно оберігає від випадання осі штовхачів.

Для забезпечення пульсуючого потоку масла до механізмів приводу клапанів в передній опорної шийці просвердлений наскрізний отвір діаметром 4 мм.

До шестірні розподільного вала з її тильної сторони шістьма болтами кріпиться ведуча шестерня приводу паливного насоса, яка центрується на бурти шестерні розподільного валу.

Впускний клапан виготовлений з жароміцної стали 4Х10С2М (ЕІ-107), підданий загартуванню з наступним відпуском до твердості HRC 36-40. Торець стержня клапана в місці контакту з коромислом загартований на глибину 2-4 мм до твердості HRC 50-55.

Випускний клапан 22- зварений, виготовлений зі сталі 4Х14Н14В2М (ЕІ-69) з наступним загартуванням до твердості HRC 25-30. До стрижня клапана приварений наконечник, який виготовлений зі сталі 40ХН і загартований на глибину від 2 до 3 мм до твердості HRC 50-57. Діаметр тарілки 48 мм, кут робочої фаски 91 ° + 30 '. Поверхня робочої фаски наплавлені стелліта ВЗК, а твердість наплавленого шару HRC 40-45.

Стрижні обох клапанів графітованої і переміщаються в напрямних втулках, виготовлених З металокераміки. Остаточна обробка втулок до внутрішнього діаметра 12 мм виконується після запресовування їх в головку циліндрів. Втулка перед запрессовкой просочуються веретенним маслом 3 протягом двох годин при температурі 85-95 ° С. В процесі роботи двигуна стрижні клапанів змазуються маслом, що випливають з сполучень коромисел.

Кожен клапан притискається до сідла двома пружинами з метою збільшення резонансної характеристики.

Зовнішня пружина 14 має праву навивку, внутрішня - ліву. Обидві пружини виготовлені з дроту діаметром відповідно 4,8 і 3,5 мм, матеріал дроту - сталь 50ХФА.

При навантаженні 25 кгс довжина зовнішньої пружини зменшується до 56 мм, внутрішній - до 37 мм. У робочому положенні пружини з одного боку спираються через шайбу на головку циліндрів, з іншого боку - на тарілку. Через втулку і сухарі, що входять в кільцеву канавку на стрижні клапана, пружини впливають на клапан. Шайби, тарілки і втулки пружин клапанів виготовлені із сталі і піддані ціанування на глибину від 0,1 до 0,2 мм. Після термообробки їх твердість дорівнює HRC 56, не менше. Сухар клапана виготовлений із сталевої стрічки 08 кп.

Конструкція з'єднання клапана з тарілкою пружин забезпечує проворачивание клапанів при роботі двигуна і сприяє постійної притирке робочої фаски клапана до його сідла.

Ось складається з чотирьох частин (двох крайніх і двох середніх) і встановлена на п'яти опорах, зроблених в припливах блоку циліндрів. В отвори цих опор запресовані чавунні втулки, в яких стикуються осі. Щоб штовхачі не транспортувалися по осі, між ними встановлені розпірні втулки.

На протилежному кінці штовхача встановлена опорна п'ята штанги і ролик. Ролик розташований в прорізи штовхача і обертається в игольчатом підшипнику на нерухомої осі, запресованої в отвір щік прорізи штовхача. Над роликом в тілі штовхача виконаний отвір діаметром 18 + 0'035 мм. Ось отвори перпендикулярна осі ролика. В отвір запрессована п'ята зі сталі ШХ15, термооброблена до твердості HRC 58-63. Зовнішній діаметр п'яти 18 мм. П'ята має сферичне поглиблення радіусом 6 мм, яке служить опорою сферичного наконечника штанги 5 штовхача.

Для подачі масла від труться осей штовхача до робочої поверхні п'яти і через штанги до підшипників коромисла клапана в тілі штовхача і п'яти просвердлені масляні канали. Масло для змащування поверхонь осі штовхача надходить по каналах осі через свердління в передній стінці блоку двигуна. Щоб запобігти витоку масла, задній кінець масляного каналу задньої осі і передній кінець каналу передньої осі заглушені різьбовими конічними пробками.

Штанга 5 штовхача є пустотілий стрижень, виготовлений з безшовної сталевої труби діаметром 12 ± 0,1 мм. Кінці штанги виконані у вигляді сфери радіусом 6 мм, піддані загартуванню струмами високої частоти до твердості не менше HRC 52 і прошліфовані. У центрі сфер просвердлені отвори для проходу масла через порожнину штанги до підшипника коромисла клапана. Верхній сферичний кінець штанги впирається в сферичне поглиблення регулювального гвинта, нижній - в п'яту штовхача.

Коромисло клапана виготовлено зі сталі 45. Співвідношення плечей коромисла 1. 1,79. З боку короткого плеча в коромисло ввернуть регулювальний гвинт. Протилежний кінець коромисла оброблений під сферичну майданчик радіусом 15 мм і шириною 14 мм. Поверхня майданчика загартована на глибину від 2 до 5 мм до твердості HRC 56-63 і відполірована. Через цей майданчик передається зусилля на торець клапана при роботі двигуна.

Коромисло встановлюється на індивідуальній осі і фіксується на ній наполегливою шайбою і стопорним кільцем. Ось зафіксована на голівці циліндрів в строго певному положенні і закріплена двома болтами М16. Точне положення осі коромисла фіксується двома установочними штифтами, запресованими в тіло стійки осі. Стійка виконана як одне ціле з віссю коромисла. Момент затягування болтів повинен бути від 12 до 15 кгс-м.

Ось коромисла виготовляється зі сталі, поверхня її піддана загартуванню струмами високої частоти на глибину від 1,5 до 2,0 мм до твердості HRC 53-58. Діаметр осі дорівнює 25 мм. Підшипниками коромисла є дві бронзові втулки, запресовані в отвір коромисла і оброблені до діаметра 25 + про ', оо8 мм. У кільцевому просторі між втулками просвердлений канал, що з'єднує його з різьбою під регулювальний гвинт. Це необхідно для подачі масла до підшипників коромисла.

Регулювальний гвинт коромисла виготовлений зі сталі 40Х, підданий загартуванню та відпуску до твердості НЕ 207-241. Його нижній кінець має сферичне поглиблення радіусом 6 мм. Внутрішня поверхня поглиблення загартована струмами високої частоти на глибину від 1,5 до 2,0 мм (твердість не менше HRC 48). Протилежний кінець має проріз під викрутку. У тілі регулювального гвинта виконані свердління для подачі масла до підшипників ко-помислу.

Перевірка і регулювання теплових зазорів в клапанному механізмі проводиться на холодному двигуні або через 15-20 хв після його зупинки. Величина оптимального теплового зазору знаходиться в межах від 0,25 до 0,30 мм для впускного і випускного клапанів.

Порядок регулювання теплових зазорів:

1. Виключити подачу палива, встановивши рукоятку ручного управління в крайнє переднє положення.

2. Зняти кришки головок циліндрів.

3. Перевірити динамометричним ключем момент затяжки болтів кріплення осей коромисел. При необхідності підтягнути болти.

4. Відкрити люк картера маховика і за допомогою ломика встановити маховик міткою «20» проти стрілки, закріпленої на картері. Перевірити, чи закриті при цьому клапани 1-го циліндра (переднього в правому ряду). Якщо клапани відкриті, провернути маховик на один оборот, знову встановивши міткою «20» проти стрілки, і після цього повернути його додатково за годинниковою стрілкою (якщо дивитися з боку переднього кінця колінчастого вала) на 20 °. Це положення маховика буде відповідати ВМТ поршня на такті робочого ходу в 1-м циліндрі. Для орієнтації в кутах повороту маховика слід пам'ятати, що кут між сусідніми отворами, просвердленими в маховику для ломика, становить 30 ° (12 отворів).

5. За допомогою щупа перевірити зазори між носками коромисел і торцями впускного і випускного клапанів 1-го циліндра і, якщо необхідно, відрегулювати в наступному порядку: - послабити гайку, контрящім регулювальний гвинт на коромислі, притримуючи гвинт викруткою; - вставити в зазор між торцем клапана і носком коромисла щуп товщиною 0,30 мм і обертати гвинт викруткою до упору носка коромисла в щуп; - притримуючи гвинт викруткою, затягнути контргайку і перевірити величину зазору; при правильно відрегульована зазорі щуп товщиною 0,25 мм повинен входити при легкому натиску, а товщиною 0,30 мм - із зусиллям.

6. При положенні поршня 1-го циліндра в ВТМ на такті робочого ходу можна, не провертаючи колінчастий вал, одночасно відрегулювати зазори в механізмі впускних і випускних клапанів 5-го і 8-го циліндрів, в яких в цей момент повинні бути такти стиснення і оабочего ходу відповідно.

7. В інших циліндрах можна регулювати зазори в клапанному механізмі в порядку роботи циліндрів, але це викличе велику втрату часу. Доцільніше після регулювання зазорів в механізмі клапанів 1-го, 5-го і 8-го циліндрів провернути вал на 270 ° (або на 9 отворів в маховику) за годинниковою стрілкою і відрегулювати зазори в механізмах 4-го, 2-го і 6 го циліндрів. Потім знову треба провернути маховик, але вже на 180 ° (шість отворів в маховику) за годинниковою стрілкою і відрегулювати зазори в клапанних механізмах 3-го і 7-го циліндрів.

8. Після регулювання зазорів пустити двигун і прослухати його роботу. Стук клапанів повинен бути відсутнім.

9. Встановити і закріпити кришки головок циліндрів. У місцях прилягання кришок масло не повинно підтікати.

До атегорія: - Автомобілі КрАЗ