Мембрани з каналами розміром менше 0,1 мкм для видалення найдрібніших частинок з води, від великих органічних молекул до іонів розчинених речовин, мають незначне прохідний перетин, відносно високий гідравлічний опір, і тому для забезпечення заданої продуктивності потрібні великі площі фільтрації. В результаті їх вартість на одиницю продуктивності виявляється високою. Крім економічних обмежень існують і технологічні, що виключають застосування таких мембран в «тупиковому» режимі. Перш за все це концентрационная поляризація мембран, т. Е. Накопичення на їх поверхні шару затриманих молекул і частинок суспензій. За одержуваному ефекту вона близька до забивання отворів взвесями. Коли на поверхні мембрани концентрація витягнутих з води речовин (забруднень) виявляється значно більше, ніж в очищаемом розчині, то за рахунок осмотичного ефекту швидкість фільтрації зменшується.

Для усунення цих протиріч використовуються системи з постійним інтенсивним рухом води уздовж поверхні мембрани - т. Зв. «Тангенціальна фільтрація води». При цьому концентрат витягнутих з води речовин постійно віддаляється з апарату. Швидкість руху води вздовж мембрани повинна забезпечувати турбулентний режим руху і зазвичай становить не менше 2 м / ч. У цих умовах при одноразовому проході уздовж мембрани в фільтрат, званий пермеат. переходить не більше 20% води з частинками меншими, ніж розмір пор мембрани. Для зменшення обсягу концентрату использу ється ряд прийомів, які розрізняються для мікро- і ультрафільтрації. і нанофільтрації і зворотного осмосу.

Апаратурнеоформлення установок мікрофільтрації, ультрафільтрації, нанофільтрації та зворотного осмосу близько один до одного і відрізняється перш за все типом застосовуваних мембран і робочим тиском вихідного розчину.

Залежно від виду використовуваних мембран розрізняють основні види мембранних фільтрів:

- плівки і пластини - плоскорамние;

- трубки - трубчасті;

- згорнуті плівки - рулонні;

- порожнисте волокно - половолоконной.

Для кожного з цих типів є своя оптимальна область застосування.

Полімерні плівки і металокерамічні пластини без або з розділовим шаром широко використовуються для мембранних процесів від мікрофільтрації до зворотного осмосу для плоскорамних і дискових апаратів. Полімерні плівки також застосовуються в рулонних модулях (див. Нижче), призначених для тих же процесів.

Найбільший прогрес досягнутий в технології виготовлення плоских напівпроникних мембран. Він заснований на переході спочатку від ізотропних (гомогенних, симетричних), т. Е. Мають пори, рівномірні по товщині плівки, до анізотропним (асиметричним) мембран, які мають тонкий фільтруючий (розділяє) шар і щодо товсту основу, а потім до композиційним багатошаровим мембран . Останні являють собою відносно великопористу полотно-підкладку (целюлозний, полісульфонова і т. П.) З нанесеним на неї дуже тонким, що фільтрує шаром. Завдяки цьому вдалося різко знизити робочий тиск, необхідне для процесу поділу. За рахунок малої товщини розділяє шару ці мембрани мають високу питому продуктивність. Їх селективність також істотно вище, ніж у анізотропних, оскільки нові технології дозволяють виконати такі плівки з порами практично однакового розміру. Можливий підбір матеріалів, як підкладки, так і розділяє шару, стабільних в різних хімічних середовищах.

Сучасні композиційні тонкошарові низьконапірні мембрани мають наступну структуру: на великопористу армуючої підкладку нанесена ультрафільтраційна мембрана, яка включає тонкопорістий проміжний транспортний шар товщиною близько 1 мкм. На цей шар завдано ультратонкий (товщиною близько 0,03 мкм) розділовий шар, який покритий протекторним шаром. Такі мембрани є композиційними з яскраво вираженою анізотропією. Кожен з шарів мембрани виконує свою функцію - основа витримує механічні навантаження, а шари з високою пористістю - кожен підтримує наступний шар з ще меншим розміром пір.

Для ультрафільтрації найбільш поширені двошарові мембрани.

Для зворотного осмосу - трьох-і більше шарові мембрани.

Завдяки оптимізації конструкції мембран і зменшення товщини селективного шару вдалося створити мембрани для нанофільтрації, низьконапірного і сверхнізконапорного зворотного осмосу.

Нанофільтраціонние мембрани мають дуже низьку селективність до однозарядним Na + -катіонам. Вони працюють при тиску від 0,2 до 1,6 МПа (2-16 атм), але затримують тільки катіони солей жорсткості (селективність 40-80%) і більш важких металів.

Мембрани для низьконапірного зворотного осмосу працюють при тиску 1-2 МПа (10-20 атм). Їх селективність до однозарядним Na + - катіонів досить висока - до 99%, і вони забезпечують отримання знесоленої води високої якості.

Мембрани для сверхнізконапорного зворотного осмосу забезпечують проведення досить ефективного поділу іонів при тиску води від 2-3 атм і широко застосовуються в побутових фільтрах для очищення води.

Основними матеріалами для виготовлення плоских мембран явля ються: ацетати целюлози (АЦ), полісульфонамід (ПС), фторопласти, полівініліденфторид (ПВДФ), поліетилентерефталат (ПЕТФ), поліакрилонітрил (ПАН), і ще кілька десятків полімерів, що застосовуються для створення різних елементів сучасних мембран .

Ацетати целюлози (АЦ). Це перший матеріал, з якого почали виготовляти мембрани для всіх процесів. Він відрізняється низькою вартістю і відносно високою стійкістю до дії вільного активного хлору води. Мембрани з АЦ гідрофільних і характеризуються низькою забрудненість.

Основними недоліками таких мембран є низька хімічна та біологічна стійкість, а також високий робочий тиск і низька селективність. Робочий діапазон рН становить від 4 до 8. При короткочасних хімічних системи очистки можуть бути використані розчини з рН від 3 до 9 (рис. 1). Температура води не повинна перевищувати 35 ° С. Мікроорганізми здатні харчуватися матеріалом мембрани і проростати через неї, порушуючи структуру і розмір отворів. В результаті селективність мембран падає.

Технологія виготовлення АЦ мембран не може забезпечити рівномірність розмірів пір і малу товщину розділового шару. Тому їх селективність невелика, але вимагається високий робочий тиск близько 5 МПа (50 атм), що призводить до великих енерговитрат. Внаслідок зазначених причин використання АЦ мембран, особливо в зворотному осмосу. скорочується, і в даний час їх частка на світовому ринку не перевищує 5%.

Застосування ацетатцелюлозних мембран виправдано в установках водопідготовки, коли обробляється хлорована вода і є необхідність зберегти цей хлор в очищеній воді.

Мал. 1. Порівняння діапазону рН, допустимого для роботи

і короткочасних хімічних промивок, для композиційних і ацетатцелюлозних мембран

Всі сучасні мембрани - композиційні та складаються з декількох шарів, виконаних з різних матеріалів. Ефективність поділу і продуктивність забезпечується розділовим шаром, а їх хімічна і температурна стійкість - усіма використаними матеріалами.

Так, полісульфонова (ПС) мембрани на основі ароматичного полісульфонаміда виготовляються на підкладці з лавсанової або поліпропіленової паперу. Полісульфон хімічно стійок, робочий діапазон рН становить 2-12. Він має хорошу температурну стабільність до 100 ° С. Використовується самостійно в мембранах для мікрофільтрації та ультрафільтрації води, а в композитних для зворотного осмосу - як матеріал підкладки.

Листові мембрани безпосередньо використовуються в апаратах декількох типів. Крім того, з них виготовляють рулонні елементи.

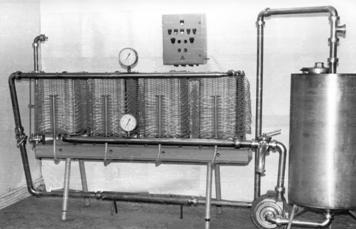

Плоскорамние апарати типу фільтр-преса, є першим зразком мембранних апаратів, являють собою пакет мембранних елементів, розділених фігурними гумовими прокладками, які затиснуті між двома плитами стяжними болтами (рис. 2). Мембранний елемент прямокутної форми має на обох своїх поверхнях мережу спеціальних дренажних канавок, прорізи для укладання мембрани і отвори для проходження вихідного розчину і концентрату, а також бокові штуцери збору і ви вода пермеата. Дренажні канали покриваються спеціальним пористим матеріалом, тканиною. Мембрана покриває мембранний елемент з обох сторін так, що її розділовий шар знаходиться зовні. Між сусідніми мембранними елементами встановлюються еластичні прокладки з системою каналів, що забезпечують турбулізацію потоку води.

Очищаемая води подається через штуцер в отвір в плиті і проходить по каналах, утвореним сполученими отворами в мембранних елементах і прокладках, рівномірно вводити в кожне межелементних простір, ширина якого визначається товщиною прокладок. Вода рухається паралельними потоками одночасно уздовж всіх мембран. Проходячи вздовж мембрани, частина розчину фільтру ється всередину мембранного пакета і за допомогою дренажних каналів збирається і виводиться з торця мембранного елемента. Від кожного елемента трубочками пермеат відводиться в прозорий стакан-збірник. При руйнуванні одиничної мембрани по помутніння пермеата з даного осередку можна визначити місце несправності і провести заміну тільки аварійної мембрани. Концентрат збирається з боку мембранного елемента, протилежного подачі, і через канали в модулях і прокладках збирається і виводиться через штуцер на стягнутий плиті.

На рис. 2 представлений мембранний апарат А1-ОУС, розроблений НВО «Продмаш» та використовується для різних процесів ультрафільтрації води. Він являє собою пакет з 53 мембранних елементів, затиснутих шпильками між верхньою і нижньою плитами.

Такий модуль має робочу площу фільтрації близько 7,5 м 2. що забезпечує продуктивність при УФ до 1,5 м 3 / год. Його розміри становлять 600 x 400 x 500 мм при масі 60 кг.

У межмембранном просторі товщиною 2-3 мм легко забезпечується задана висока швидкість руху води вздовж мембрани.

У таких апаратах використовуються найбільш прості і дешеві мембрани у вигляді плівки. Вони відносно легко замінюються. Велика відстань між мембранами дозволяє переробляти найбільш забруднені в порівнянні з іншими мембранними апаратами розчини. Однак щільність розміщення мембран в одиниці об'єму найменша з усіх варіантів. Велика металоємність, яка різко зростає з ростом робочого тиску, обмежує їх застосування в ультрафільтрації води. До недоліків такого апарату також слід віднести нерівномірну усадку мембран по висоті, велика кількість ущільнюються стиків і можливість протікання розділяється розчину.

Мал. 2. Схема плоскорамного апарату типу фільтр-преса (а) і вид установки з такими модулями (б):

1 - фланець; 2 - штуцер вихідного розчину; 3 - мембранний елемент; 4 - прокладка; 5 - стяжна шпилька; 6 - колектор фільтрату

Трубчасті мембранні елементи для мікрофільтрації та ультрафільтрації води

Трубчасті апарати є «за віком» другим пристроєм мембранного поділу.

Трубчасті елементи являють собою трубки з пористих кераміки, металу, скло і графітопласта.

Керамічні елементи можуть бути у вигляді тонкошарової трубки або фігурного вироби з численними поздовжніми каналами (рис. 3), що збільшує площу фільтрації води. Для видалення дрібних частинок при ультрафільтрації води на внутрішню поверхню трубок наноситься розділовий шар. Перевагами керамічних мембран є висока хімічна, температурна і мікробна стійкість. Вони допускають роботу і регенерацію з агресивними реагентами і при високих температурах. Однак вони мають дуже суттєві недоліки, перш за все це крихкість, яка ускладнює конструкцію мембранного апарату і змушує виготовляти мембрани товстостінними. Останнє різко знижує їхню питому продуктивність, яка в 2-3 рази нижче, ніж у полімерних.

Мембранний елемент зі скло або графітопласта є пористу трубку, на внутрішню поверхню якої нанесена розділювальна мембрана.

Мал. 3. Керамічні елементи можуть бути у вигляді тонкостінної трубки (1) або фігурного вироби з 7 або 19 поздовжніми каналами (2. 3)

Апарат з трубчастими елементами являє собою корпус у вигляді металевої або пластмасової труби зі штуцерами виведення пермеата, всередині якої паралельно розміщуються декілька прямих трубок, відкриті кінці яких герметично відокремлюються від корпусу. По кінцях корпусу розташовуються камери, гідравлічно з'єднані з внутрішніми порожнинами трубок. Схематично по влаштуванню такі ап Параті близькі до половолоконной. Вихідний розчин пода ється в кінцеву камеру, а з неї розподіляється всередину трубок, проходить по ним і у вигляді концентрату виводиться з протилежного кінця модуля, а пермеат відводиться зовні з порожнини між трубчастим модулем і корпусом.

Перевагою цих апаратів є можливість очищення води з великою кількістю колоїдів, високомолекулярних речовин, тонко і грубодисперсних суспензій, аж до великих, а також відносна легкість заміни поламаних модулів. Недоліком вважається дуже низька питома поверхня (щільність упаковки) мембран.

Труднощі забезпечення високої рівномірності нанесення внутрішнього покриття в трубках і отримання високої селективності розділення обумовлює використання трубчастих елементів в основному для мікрофільтрації та ультрафільтрації води.

Половолоконной мембранні елементи для ультрафільтрації, нанофільтрації та зворотного осмосу

Порожнисте волокно являє собою мікроскопічні трубки анизотропной структури. Внутрішній діаметр волокон 0,5-0,8, а зовнішній 1,0-1,2 мм. Головна відмінність порожнистих волокон від трубок полягає не стільки в діаметрі, скільки у відсутності шару, що підтримує роздільну мембрану. У підлогою волокні функції розділового шару і підкладки виконує основний матеріал волокна достатньої товщини. У зв'язку з цим їх питома продуктивність в порівнянні з сучасними плівковими мембранами багато менше. Однак одночасне паралельне використання величезної кількості таких волокон з великою площею в невеликому обсязі дозволяє мати досить високу продуктивність на одиницю об'єму обладнання.

Апарат з мембранними елементами у вигляді порожніх волокон (рис. 4) являє собою пластиковий корпус 4 з штуцерами, в який покладений пучок з тисяч порожніх волокон 5. Кінці волокон з двох сторін загерметизовані так, що відкриті торці виходять в кінцеві камери 8.

Фільтрація води проводиться або всередину волокон, або назовні. Перший спосіб використовується в зворотному осмосу при високому тиску, а другий в мікро- і ультрафільтрації води.

Мал. 4. Мембранний елемент з порожніми волокнами:

1 - патрубок подачі води; 2 - кришки; 3 - патрубок пермеата; 4 - корпус; 5 - порожнисті волокна; 6 - патрубок концентрату; 7 - герметизирующая заливка; 8 - кінцеві камери

При ультрафільтрації води вихідний розчин подається в кінцеву камеру, розподіляється з неї у внутрішню порожнину волокон і, двига Ясь всередині них, фільтрується через пористі стінки. Фільтрат збирається всередині порожнини корпусу і відводиться з нього. Концентрат виводиться з протилежного боку модуля.

Рулонні мембранні елементи для нанофільтрації і зворотного осмосу

Відпрацьовані «високі» технології склеювання плоских мембран в рулони з щільного їх упаковкою привели до того, що в даний час рулонні елементи є найбільш ефективними за критерієм ефективність / вартість. Причому під ефективністю мається на увазі питома або об'ємна продуктивність при заданому тиску і ступеня поділу. Тому вони найбільш поширені в процесах нанофільтрації і зворотного осмосу.