Поверхневе зміцнення сталевих деталей

Загартування струмами високої частоти.

Обробка стали холодом

Зміцнення методом пластичної деформації

Термомеханічна обробка стали

Одним з технологічних процесів зміцнюючої обробки є термомеханічна обробка (ТМО).

Термомеханічна обробка відноситься до комбінованих способів зміни будови і властивостей матеріалів.

При термомеханічної обробці поєднуються пластична деформація і термічна обробка (гарт попередньо деформованої стали в аустенітному стані).

Перевагою термомеханічної обробки є те, що при істотному збільшенні міцності характеристики пластичності знижуються незначно, а ударна в'язкість вище в 1,5 ... 2 рази в порівнянні з ударною в'язкістю для тієї ж стали після гарту з низьким відпусткою.

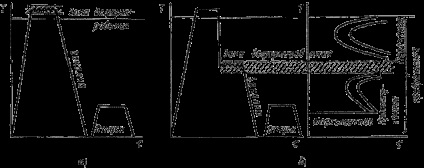

Залежно від температури, при якій проводять деформацію, розрізняють високотемпературну термомеханічну обробку (ВТМО) і низькотемпературну термомеханічну обробку (НТМО).

Сутність високотемпературної термомеханічної обробки полягає в нагріванні стали до температури аустенітного стану (вище А3). При цій температурі здійснюють деформацію стали, що веде до наклепу аустеніту. Сталь з таким станом аустеніту піддають гарту (рис. 16.1 а).

Високотемпературна термомеханічна обробка практично усуває розвиток відпускної крихкості в небезпечному інтервалі температур, послаблює необоротну відпускну крихкість і різко підвищує ударну в'язкість при кімнатній температурі. Знижується температурний поріг хладоломкості. Високотемпературна термомеханічна обробка підвищує опір крихкому руйнуванню, зменшує чутливість до утворення тріщин при термічній обробці.

Мал. 16.1. Схема режимів термомеханічної обробки стали: а - високотемпературна термомеханічна обробка (ВТМО); б - низькотемпературна термомеханічна обробка (НТМО).

Високотемпературну термомеханічну обробку ефективно використовувати для вуглецевих, легованих, конструкційних, пружинних і інструментальних сталей.

Наступний відпустку при температурі 100 ... 200 o С проводиться для збереження високих значень міцності.

Низькотемпературна термомеханічна обробка (аусформінг).

Низькотемпературна термомеханічна обробка, хоча і дає більш високу зміцнення, але не знижує схильність стали до відпускної крихкості. Крім того, вона вимагає високих ступенів деформації (75 ... 95%), тому потрібно потужне обладнання.

Механічні властивості після різних видів ТМО для машинобудівних сталей в середньому мають наступні характеристики (див. Табл. 16.1):

Таблиця 16.1. Механічні властивості сталей після ТМО

(Сталь 40 після звичайної гарту)

Термомеханічну обробку застосовують і для інших сплавів.

Поверхневе зміцнення сталевих деталей

Конструкційна міцність часто залежить від стану матеріалу в поверхневих шарах деталі. Одним із способів поверхневого зміцнення сталевих деталей є поверхнева гарт.

В результаті поверхневого гарту збільшується твердість поверхневих шарів вироби з одночасним підвищенням опору стирання і межі витривалості.

Загальним для всіх видів поверхневої гарту є нагрів поверхневого шару деталі до температури гарту з подальшим швидким охолодженням. Ці способи розрізняються методами нагріву деталей. Товщина загартованого шару при поверхневому загартуванню визначається глибиною нагріву.

Найбільшого поширення мають електротермічна гарт з нагріванням виробів струмами високої частоти (ТВЧ) і газополум'яна гарт з нагріванням газово-кисневим або киснево-гасових полум'ям.

Загартування струмами високої частоти.

Метод розроблений радянським вченим Вологдина В.П.

Заснований на тому, що якщо в змінне магнітне поле, створюване провідником-індуктором, помістити металеву деталь, то в ній будуть індукувати вихрові струми, що викликають нагрівання металу. Чим більше частота струму, тим тонше виходить загартований шар.

Зазвичай використовуються машинні генератори з частотою 50 ... 15000 Гц і лампові генератори з частотою понад 10 6 Гц. Глибина загартованого шару - до 2 мм.

Індуктори виготовляються з мідних трубок, усередині яких циркулює вода, завдяки чому вони не нагріваються. Форма індуктора відповідає зовнішній формі вироби, при цьому необхідно сталість зазору між індуктором і поверхнею вироби.

Схема технологічного процесу загартування ТВЧ представлена на рис. 16.2.

Мал. 16.2. Схема технологічного процесу загартування ТВЧ

Після нагріву протягом 3 ... 5 з індуктора 2 деталь 1 швидко переміщається в спеціальну охолоджувальний пристрій - Спрейер 3, через отвори якого на нагріту поверхню розбризкується гартівна рідина.

Висока швидкість нагріву зміщує фазові перетворення в область більш високих температур. Температура гарту при нагріванні струмами високої частоти повинна бути вище, ніж при звичайному нагріванні.

Перед загартуванням ТВЧ виріб піддають нормалізації, а після гарту низькому відпуску при температурі 150 ... 200 o С (самоотпуск).

велика економічність, немає необхідності нагрівати весь виріб;

більш високі механічні властивості;

відсутність обезуглероживания і окислення поверхні деталі;

зниження шлюбу по викривленню і утворення гартівних тріщин;

можливість автоматизації процесу;

використання гарту ТВЧ дозволяє замінити леговані стали на більш дешеві вуглецеві;

дозволяє проводити загартування окремих ділянок деталі.

Основний недолік методу - висока вартість індукційних установок і індукторів.

Доцільно використовувати в серійному і масовому виробництві.

Нагрівання здійснюється ацетіленокіслородним, газокиснева або керосинокислородні полум'ям з температурою 3000 ... 3200 o С.

Метод застосовується для гарту великих виробів, що мають складну поверхню (косозубиє шестерні, черв'яки), для гарту сталевих і чавунних прокатних валків. Використовується в масовому і індивідуальному виробництві, а також при ремонтних роботах.

При нагріванні великих виробів пальника і охолоджуючі пристрої переміщаються уздовж вироби, або - навпаки.

складність регулювання глибини загартованого шару і температури нагріву (можливість перегріву).

Відпустка застосовується до сплавів, які піддані загартуванню з поліморфним перетворенням.

До матеріалів, підданих загартуванню без поліморфного перетворення, застосовується старіння.

Загартування без поліморфного перетворення - термічна обробка, яка фіксує при більш низькій температурі стан, властиве сплаву при більш високих температурах (пересичений твердий розчин).

Старіння - термічна обробка, при якій головним процесом є розпад пересиченого твердого розчину.

В результаті старіння відбувається зміна властивостей загартованих сплавів.

На відміну від відпустки, після старіння збільшуються міцність і твердість, і зменшується пластичність.

Старіння сплавів пов'язано зі змінною розчинністю надлишкової фази, а зміцнення при старінні відбувається в результаті дисперсійних виділень при розпаді пересиченого твердого розчину і виникають при цьому внутрішньої напруги.

У старіючих сплавах виділення з твердих розчинів зустрічаються в наступних основних формах:

равноосной (сферичної або кубічної);

Форма виділень визначається конкуруючими факторами: поверхневою енергією і енергією пружної деформації, які прагнуть до мінімуму.

Поверхнева енергія мінімальна для рівноосних виділень. Енергія пружних спотворень мінімальна для виділень у вигляді тонких пластин.

Основне призначення старіння - підвищення міцності і стабілізація властивостей.

Розрізняють старіння природне, штучне і після пластичної деформації.

Природним старінням називається мимовільне підвищення міцності і зменшення пластичності загартованого сплаву, що відбувається в процесі його витримки при нормальній температурі.

Нагрівання металу збільшує рухливість атомів, що прискорює процес.

Підвищення міцності в процесі витримки при підвищених температурах називається штучним старінням.

Межа міцності, межа плинності і твердість сплаву зі збільшенням тривалості старіння зростають, досягають максимуму і потім знижуються (явище перестаріванія)

При природному старінні перестаріванія не відбувається. З підвищенням температури стадія перестаріванія досягається раніше.

Якщо загартований сплав, який має структуру пересичені твердого розчину, піддати пластичної деформації, то також прискорюються процеси, що протікають при старінні - це деформаційне старіння.

Старіння охоплює всі процеси, що відбуваються в пересиченому твердому розчині: процеси, що готують виділення, і самі процеси виділення.

Для практики велике значення має інкубаційний період - час, протягом якого в загартованому сплаві відбуваються підготовчі процеси, коли зберігається висока пластичність. Це дозволяє проводити холодну деформацію після гарту.

Якщо при старінні відбуваються тільки процеси виділення, то явище називається дисперсійним твердением.

Після старіння підвищується міцність і знижується пластичність низьковуглецевих сталей в результаті дисперсних виділень в фериті цементиту третинного і нітридів.

Старіння є основним способом зміцнення алюмінієвих і мідних сплавів, а також багатьох жароміцних сплавів.

Обробка стали холодом

Така обробка називається обробкою стали холодом.

Обробку холодом необхідно проводити відразу після гарту, щоб не допустити стабілізації аустеніту. Збільшення твердості після обробки холодом зазвичай становить 1 ... 4 HRC.

Після обробки холодом сталь піддають низькому відпустки, так як обробка холодом не знижує внутрішніх напружень.

Обробці холодом піддають деталі шарикопідшипників, точних механізмів, вимірювальні інструменти.

Зміцнення методом пластичної деформації

Основне призначення методів механічного зміцнення поверхні - підвищення втомної міцності.

Методи механічного зміцнення - наклепиваніе поверхневого шару на глибину 0,2 ... 0,4 мм.

Різновидами є дробеструйная обробка і обробка роликами.

Дробоструйна обробка - обробка дробом поверхні готових деталей.

Здійснюється за допомогою спеціальних дробоструминних установок, що викидають сталеву або чавунну дріб на поверхню оброблюваних деталей. Діаметр дробу - 0,2 ... 4 мм. Удари дробу викликають пластичну деформацію на глибину 0,2 ... 0,4 мм.

Застосовують для зміцнення деталей в канавках, на виступах. Піддають вироби типу пружин, ресор, ланки ланцюгів, гусениць, гільзи, поршні, зубчасті колеса.

При обробці роликами деформація здійснюється тиском ролика з твердого металу на поверхню виробу.

При зусиллях на ролик, що перевищують межу текучості оброблюваного матеріалу, відбувається наклеп на потрібну глибину. Обробка покращує мікрогеометрію. Створення залишкових напружень стиску підвищує межа втоми і довговічність виробу.

Обкатка роликами застосовується при обробці шийок валів, дроту, при калібрування труб, прутків.

Чи не потрібне спеціальне обладнання, можна використовувати токарні або стругальні верстати.