Фото: Олена Єлісєєва для 66.RU

Завод ВІЗ знає, мабуть, кожен житель Єкатеринбурга: проммайданчик на березі ставка існує практично стільки ж, скільки саме місто, і дала назву цілому району. Сучасний «ВІЗ-Сталь» - правонаступник металургійних традицій Верх-Ісетським заводу. Сьогодні тут випускають тонколистовой трансформаторний прокат, якість якого вважається одним з кращих в світі.

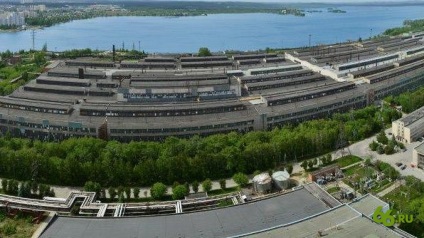

Верх-Исетский металургійний завод працює з 1726 г. За весь цей час профіль діяльності не змінювався - підприємство вже майже три століття випускає метал. Рівно 50 років тому на візі заклали фундамент цеху холодної прокатки. Це будівництво стала останнім індустріальним мегапроектом Свердловська. ЦХП, на базі якого створено «ВІЗ-Сталь», до цього дня є найбільшим в Європі комплексом з випуску холоднокатаної електротехнічної сталі.

Перш ніж потрапити в цей цех, проходимо детальний інструктаж з техніки безпеки: пересуватися можна лише по спеціально позначених доріжках, чіпати метал заборонено, сунути руки в механізми не можна - і ще лекція хвилин на сім. Але без такого лікнепу потрапити на завод неможливо. Інструктаж проходять всі гості, а їх тут, треба сказати, чимало - від студентів Уральського політехнічного коледжу і УрФУ до представників всесвітньо відомих компаній Siemens, Schneider Electric, ABB.

«Трансформаторна сталь потрібна для складного електротехнічного обладнання. Наш метал є скрізь, де є електрика. Загальна географія поставок охоплює більше 40 країн. Думаю, немає такого куточка на планеті, де б не використовувалася наша продукція. У кожному десятому світовому трансформаторі і в кожному другому такому влаштуванні російського виробництва - Візовська сталь », - розповідає наш екскурсовод - начальник ЦХП Борис Паршаков, коли ми, одягнені в жовті каски і зелені халати (також обов'язковий атрибут гостей підприємства), проходимо по підземному переходу з адміністративної будівлі прямо в цех.

Показати на одній фотографії весь ЦХП, який займає площу в 25 га, неможливо. Працівники пересуваються по цеху на велосипедах. На ділянках - велопарковки, а самі велосипеди мають реєстраційний знак - майже як машини.

Борис Паршаков, начальник ЦХП:

- Унікальність «ВІЗ-Сталі» в тому, що завод орієнтований на виробництво одного продукту - трансформаторної сталі (або, на мові фахівців, анизотропной). Всі 100% потенціалу підприємства ми направляємо на вдосконалення якості продукції. Це дозволяє в умовах жорсткої конкуренції залишатися в п'ятірці провідних світових виробників трансформаторної сталі.

Частинка уральського металу є і у Великому адронному колайдері (ВАК). Для найбільшого в світі прискорювача частинок «ВІЗ-Сталь» розробила і випустила унікальну електротехнічну релейний сталь. Її якість в чотири рази перевершило продукцію основних конкурентів. З Визовской стали виготовили приблизно 650 магнітів для каналів транспортування частинок від прискорювача до ВАК. Вони успішно працюють і зараз без ремонту і заміни.

Наш «сталевий» гід розповідає, що вимоги до якості трансформаторного прокату постійно зростають. Виробники електротехнічного обладнання у всьому світі переходять на енергозберігаючі технології, і їм потрібна сталь з особливими властивостями, яка дозволить істотно знижувати витрати при передачі і трансформації енергії.

Щоб придбати необхідні трансформаторної сталі характеристики (головним чином високий питомий опір і магнітну проникність, низькі магнітні втрати), металу потрібно більше 20 днів і близько десятка різних операцій. Вся технологічний ланцюжок докладно розписана на спеціальному стенді.

Тому ми вирушаємо на найперший ділянку - приймання листової гарячекатаної сталі, яка є сировиною для випуску трансформаторного прокату.

На «ВІЗ-Сталь» метал, який фахівці називають «підкат», надходить в рулонах. Довжина листа в рулоні - від 450 метрів, товщина - 2,5 мм. Після всіх операцій лист в рулоні подовжиться приблизно на кілометр і стане набагато тонше -від 0,5 до 0,23 мм.

«Трансформаторну сталь можна зробити тільки з металу з певними властивостями і хімічним складом: він повинен містити велику кількість кремнію і мінімальне - вуглецю та інших домішок», - пояснює наш гід. Такий метал отримують в цеху гарячої прокатки Новолипецького меткомбінату.

Підкат на уральський завод привозять вагонами - залізничні колії заходять прямо в цех. Перш ніж відправити підкат по технологічному ланцюжку, зразки металу з кожної партії надходять в хімічну лабораторію - вона розташована тут же, в цеху.

Олександр Долганін, інженер-електронік хімічної лабораторії:

- Ми перевіряємо склад входить металу - які речовини в ньому містяться і в якій кількості. Від цього залежить подальша робота з ним: що і на якому етапі потрібно додати, щоб вийшла наша високоякісна сталь. Після проходження всіх необхідних операцій готовий метал знову потрапляє до нас - ми знову вивчаємо хімічні властивості і складаємо звіт для споживача.

У хімлабораторії перевіряють якість і підкату, і готової продукції

Олена Єлісєєва для 66.ru

Після укладення хіміків метал відправляється на очисні процедури - з нього знімають окалину, що утворилася в процесі гарячої прокатки. Мовою фахівців цей процес називається «травлення».

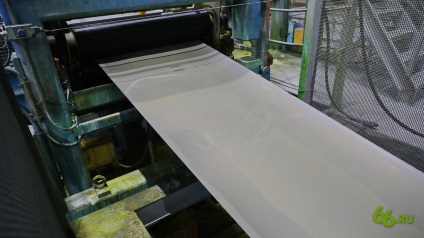

Далі сталеві смуги чекає двократне «масаж» - та сама холодна прокатка, яка і дала назву всьому цеху. В якості першого «масажиста» - стан -1300.

... а виходить з неї гладенькою: за час, проведений в печі, на металі утворився грунт.

Після печі залишилося зовсім небагато - і метал придбає всі необхідні властивості. Але перед остаточною обробкою зі сталі знімуть пробу. Від початку і кінця кожного рулону відрізають зразки проб, які для контролю якості відправляють в заводські лабораторії - хімічну і магнітних вимірювань. Обидві працюють в цілодобовому режимі.

У лабораторії магнітних вимірів досліджують різні властивості стали

Олена Єлісєєва для 66.ru

На останньому етапі сталь знову потрапляє на термічний ділянку: подібно до того, як на неї наносили магниевую суспензію, тут наноситься електроізоляційне покриття. Після всіх операцій сталь виглядає як листковий пиріг: електроізоляція, термостійке покриття, власне метал, знову термостійке покриття і електроізоляція.

Крім нанесення електроізоляційного шару в цій машині проводиться ще одна операція - будівник отжиг. Він необхідний, щоб лист металу став плоским по всій поверхні.

Прокат вищого сорту відправляється на ділянку обробки для обробки на сучасних лазерних комплексах.

Нанесення лазерних бар'єрів на поверхню смуги традиційної трансформаторної сталі покращує її магнітні властивості і на 10-15% знижує рівень питомих втрат електроенергії в готовому трансформаторі

Олена Єлісєєва для 66.ru

Останній етап - розкрій стали відповідно до вимог замовника, упаковка і відвантаження.