З практики нанесення НПП відомо, що можна тривалий час працювати без всяких проблем, після чого раптово зіткнутися з таким явищем, як бульбашки, причому навіть там, де до цього їх не було. Без розуміння причин виникнення цього найбільш поширеного виду шлюбу неможливо гарантувати отримання якісного, бездефектного покриття. Причини, що викликають утворення дефектів НПП, закладені в одному або декількох з чотирьох аспектів, з яких власне і складається технологія нанесення покриття:

- Справність обладнання (рівномірна подача компонентів насосами, відсутність протікання через ущільнювачі, чистота пістолета, правильний підбір змішувальної камери і сопла і т.д.);

- Підготовка поверхні (відсутність забруднень, заповнення пір, правильний підбір праймера);

- Техніка нанесення покриття (кваліфікація оператора);

- Якість сировини (правильно підібрана система, відсутність сторонніх домішок, дотримання гарантійного терміну зберігання).

Хоч і вірно те, що сечовина, на відміну від поліуретанових еластомерних систем, нечутлива до вологи в процесі її нанесення, є ряд відхилень від технологічних норм, при яких фактор надмірної вологості може накладатися на ці відхилення і посилювати їх негативну роль, а саме:

- відхилення від заданого співвідношення компонентів (підвищена витрата ізоціаната);

- «Проплив» ізоціаната через пістолет;

- підтікання ізоціаната через клапан;

- неправильно підібрана пара сопло - камера змішувача;

- передчасне нанесення полісечовини по невисохлі праймеру.

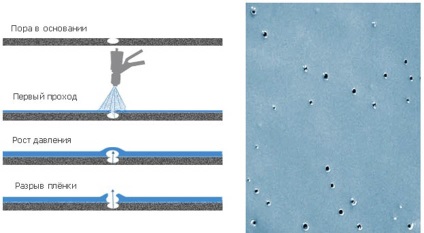

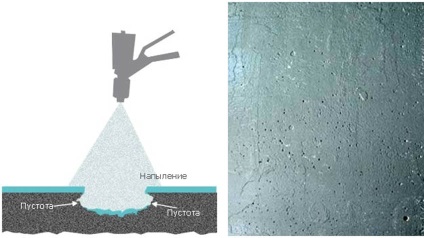

Є ще один різновид міхурів, пов'язана з вологістю, що міститься в пористих субстратах, зокрема в бетоні або цементному стягуванні. Механізм їх утворення зображений на рис 1

Мал. 1 - Механізм утворення міхурів при нанесенні полісечовини на пористі підстави

Спроби перекрити їх шляхом нанесення додаткових шарів полісечовини призводять до того, що на місці дрібних бульбашок утворюються все більш і більш великі. Залишати поверхню покриття в такому вигляді не можна, оскільки рано чи пізно воно почне протікати. Щоб уникнути цього виду шлюбу застосовуються такі прийоми:

- Просушка поверхні: часто неможлива або вкрай скрутна;

- Заповнення пор низковязкую поліуретановим або епоксидним праймером: найбільш надійний засіб вирішення проблеми;

- Нанесення покриття у вечірній час, коли бетон, як будь-який «дихаючий» субстрат, у міру охолодження знаходиться в фазі «вдиху»;

- Робота на нижній межі температури компонентів (60 ° С) і при мінімальних витратах за один прохід (мінімальної продуктивності).

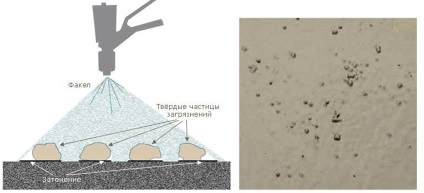

Фактор забрудненої поверхні ( «тіньовий ефект»)

Рис.2 - Механізм і прояв «тіньового ефекту» на забрудненій поверхні

Тверді забруднювачі підстави численні, це можуть бути не тільки не зметений сміття, пил або відклеїти від бітумної основи посипання на старому рулонному покрівельному покритті, а й виступи і нерівності недбало виконаної, що не розгладженою стяжки із цементного розчину.

Окремими випадками прояву «тіньового ефекту» є:

- Осіли і затверділі на зворотному, невидимою при напиленні стороні труби крапельки самої полісечовини. Роль цього фактора необхідно враховувати при виборі тієї чи іншої системи для зовнішньої антикорозійного захисту трубопроводів, інакше через занадто короткого часу гелеутворення НПП дефектоскопія вкаже на порушення діелектричної суцільності покриття.

- Характерна «шагрень» на ППУ, що утворюється практично на всій поверхні через розпилу факела вітром і особливо в периферійній зоні факела, де кут падіння аерозолю до поверхні найбільш відмінний від 90 °. Оскільки уникнути такої шагрені неможливо, перед нанесенням захисного покриття з полісечовини поверх теплоізоляційного шару ППУ слід нанести допоміжний, грунтове покриття однокомпонентной поліуретанової мастики.

- Раковини в бетоні (не плутати з порами) розміром від кількох міліметрів до кількох сантиметрів завширшки і глибину, не характерні для горизонтальних поверхонь, але завжди присутні на вертикальних поверхнях роз'єму опалубки і литого бетону. Як і в разі застосування будь-якого іншого лакофарбового покриття, перед нанесенням полісечовини ці «червоточини» (bugholes) повинні бути спочатку розкриті на стадії абразивного очищення бетону, а потім ретельно зашпакльовані складами на цементно-полімерній основі, наповненою кварцовим піском епоксидною смолою і т.п . Якщо цим знехтувати, при напиленні полісечовини неминуче утворення пустот в важкодоступних порожнинах раковин, через які в процесі експлуатації будуть просочуватися агресивні до бетону рідини, викликаючи утворення пухирів і відшарування облицювання (рис.3).

Рис.3 - Механізм і прояв «тіньового ефекту» на стіновий бетонної поверхні

Нарешті, «тіньовий ефект» може проявлятися і у відсутності тих чи інших забруднювачів, а лише внаслідок неправильної техніки напилення. Спочатку повинні заповнюватися все важкодоступні порожнини, примикання і поднутренія, потім покриваються рівні великі площини, причому пістолет повинен бути спрямований по можливості перпендикулярно до поверхні, і тільки після цього напилюється все опуклості. В іншому випадку на виступаючих крайках наростає валик з полісечовини, що перешкоджає попаданню аерозолю всередину утворилася полості- «тріщини». Ці ази техніки напилення добре відомі операторам розпилювальних установок з досвіду нанесення пінополіуретанової теплоізоляції.

Наслідком його впливу є бульбашки, що утворюються в товщі покриття між окремими його шарами. Це пов'язано з більш високою температурою другого і наступних шарів в порівнянні з першим шаром, не встигають отвердить в достатній мірі через високий тепловідведення при контакті з холодною підкладкою і службовцям тепловим ізолятором між нею і другим шаром. В результаті другий шар розігрівається сильніше і полімеризується швидше.

Між м'яким недоотвержденним першим шаром і більш твердим другим шаром виникає внутрішня напруга у вигляді усадочною деформації, тобто бульбашок. Така картина може спостерігатися при напиленні покриття на масивну і дуже холодну сталеву деталь, але тільки не у випадку полісечовини. Якщо таке відбувається, є привід засумніватися в тому, що поставлена система - це чиста сечовина, а не поліуретан або так званий «гібрид».

Проте температурний фактор в деяких випадках може негативно проявлятися і на Полімочевини покритті як «ефект холодної стінки». Численні бульбашки між поверхнею і облицюванням, нанесеної з внутрішньої сторони об'єкта, можуть з'являтися вже після пуску в експлуатацію посудин, ємностей і споруд, якщо температура зовнішньої поверхні істотно нижче, ніж температура всередині.

Прикладом може служити сталева ємність без зовнішньої теплоізоляції, наповнена гарячою водою. Температурний градієнт всередині і зовні ємності є причиною осмотичного проникнення водяної пари крізь шар облицювання до холодної стінки, де вони і конденсуються, утворюючи бульбашки під покриттям в точках його найменшого зчеплення з металом. Чим більше температурний градієнт, тим більше число і розміри бульбашок, часто наповнених водою (рис.4).

Рис.4 - Схема прояви «ефекту холодної стінки

На бетоні, з його істотно меншою теплопровідністю в порівнянні зі сталлю, цей ефект не так виражений, але все-таки теж може проявлятися. Процес значно прискорюється при наявності на поверхні, що ізолюється водорозчинних солей, службовців гідрофільними центрами тяжіння вологи і підсилюють її дифузію крізь шар облицювання.

Аналогічне явище може мати місце і в разі застосування НВП на холодній стороні паропроницаемой стінки, якщо її протилежна сторона схильна до впливу теплого вологого повітря, наприклад в харчовому виробництві, пралень і т.п.

Щоб уникнути невиправного браку, викликаного «ефектом холодної стінки», перед початком ізоляційних робіт необхідно вжити таких заходів:

- видалити з поверхні, що шкідливі домішки у вигляді водорозчинних солей (хлоридів, сульфатів і нітратів) до їх сумарного рівня не більше 20 × 10-6 г / см2;

- забезпечити ефективну теплоізоляцію об'єкта для мінімізації температурного градієнта всередині і зовні.

В іншому випадку краще відмовитися від застосування полісечовини на користь інших антикорозійного покриття з більш високу водонепроникність.

В процесі напилення полісечовини різниця робочих тисків в лініях кожного з компонентів не повинна перевищувати 10%, в іншому випадку має місце порушення їх об'ємного співвідношення і, як неминучий наслідок - бульбашки, які з'являються, як правило, лише через кілька годин або навіть діб після закінчення робіт. Однією з причин може служити різниця вязкостей смоли і ізоціанату, а способом усунення - роздільний підігрів компонентів, можливість якого забезпечується більшістю сучасних розпилювальних установок.

Наприклад, менш в'язку смолу можна нагріти до 60 ° С, а більш в'язкий ізоцианат - до 80 ° С, і навпаки. Однак, як правило, цей важливий фактор, від якого безпосередньо залежить якість змішування компонентів, повинен враховуватися хіміками-технологами фірми-постачальника, зобов'язаними забезпечити, по-перше, мінімальну по абсолютній величині (не більше 1000 мПа * с при кімнатній температурі) в'язкість смоли і ізоціаната і, по-друге, мінімальну різницю їх вязкостей.

Іншою важливою умовою хорошого змішання швидко реагує системи в розпилювального пістолета високого тиску є правильний підбір типорозмірів змішувальної камери і сопла, виходячи з рекомендацій постачальника обладнання конкретно під Полімочевини.

Матеріал повинен повністю заповнювати камеру, а сопло контролювати витрату (подачу) реакційної суміші і форму факела. Якщо ця умова не забезпечується, то з часом з'являються бульбашки, в основному в місцях, відповідних периферійній зоні по краях факела. Важливу роль відіграє і підбір фільтрів на вході в пістолет: для оптимального, безперешкодного надходження матеріалу до змішувальної камері при високій продуктивності рекомендуються сітки з розміром вічка 40 меш, а при малій витраті 60 меш.

Для стабільної роботи розпилювальної установки з передбачуваним результатом важливим фактором є однорідність вмісту бочок з сировиною по всьому їх обсягу. Компонент «А» (смола) зазвичай пігментіруется, тобто являє собою дисперсію дрібних (не більше 10 мкм) твердих частинок в рідкої суміші. Незважаючи на застосування при його приготуванні високошвидкісних диспергаторов, частинки пігменту поступово висаждаются на дно бочки.

Компонент «Б» (ізоціанати) спочатку є однорідною рідиною, проте при тривалому і неналежному зберіганні схильний мутнеть і розшаровуватися. І оскільки в процесі роботи розпилювальної установки йде паркан компонентів бочковими насосами з дна бочок, якщо не вжити заходів по гомогенізації сировини, цілком можливі проблеми у вигляді нерівномірного факела, частого засмічення пістолета, неоднорідності кольору покриття і появи на ньому бульбашок. Щоб цього уникнути, необхідно скористатися однією з наступних заходів:

- Найбільш доступний спосіб - перемішування вмісту бочок шляхом їх струшування і перекочування незадовго до використання. Він же найменш ефективний, оскільки домогтися з його допомогою повної однорідності компонентів практично неможливо.

- Найбільш надійний, але не завжди доступний спосіб - застосування пристроями, різної конструкції, що працюють за принципом електродрилі зі змішувальної насадкою. Проблема полягає в тому, що далеко не всі виробники полімочевінних систем поставляють їх в спеціальних бочках, забезпечених, крім традиційних двох технологічних отворів в кришці, додатковим третім, призначеним для монтажу таких пристроями,.

- Можливо також використання найпростішої схеми рециркуляції компонентів з використанням бочкового насоса і триходового крана, який на стадії підготовки сировини направляє потік рідини назад в бочку через мале отверстіе- «воздушки», а після закінчення перемішування перемикається в робоче положення і здійснює подачу сировини на распилітельную установку ( рис.5) .Найбільш кращою виглядає схожа з вищеописаної рециркуляційна схема, яка використовує замість бочкових насосів власні поршневі дозуючі насоси розпилювач ьной установки. Її перевага полягає в тому, що вона дозволяє одночасно з перемішуванням здійснювати підігрів сировини завдяки вбудованим проточним нагрівачів машини. Аксесуари такого рециркуляционного контуру зазвичай пропонуються постачальниками обладнання в якості опції.

Якщо все-таки довелося зіткнутися з проблемою утворення міхурів між ізолюється поверхнею і покриттям або між шарами самого покриття, перше, що потрібно зробити, це з'ясувати причину шлюбу, а потім і спробувати усунути її. Для цього необхідно вирізати міхур і уважно вивчити його. У таблиці нижче показано послідовність визначення причин та їх усунення:

Поверхня зворотної сторони міхура