Очищення і знежирення відновлюваних поверхонь виконується механічним і хімічним способами з застосуванням миючих технічних засобів і розчинників. Така обробка дозволяє збільшити міцність з'єднання покриття, що наноситься з матеріалом відновлюваної поверхні.

забезпечує підвищення міцності з'єднання наноситься подслоя з основним матеріалом, а покриття, що наноситься з подслоем.

Нанесення подслоя перед нанесенням основного покриття необхідно для забезпечення більш міцного з'єднання покриття з основним матеріалом відновлюваної поверхні.

Процес нанесення напилюються покриттів може проводитися без їх оплавлення, з одночасним нанесенням і опалювальному і з оплавленням після нанесення напилюваного покриття.

Нанесення порошкових покриттів на відновлювану поверхню в залежності від ступеня зносу, призначення деталей і матеріалу, з якого вони виготовлені, здійснюється наступними способами:

■ газополуменевим напиленням без подальшого оплавлення при зносі, що не перевищує 2 мм, і відсутності деформацій, які деформують структуру матеріалу, наприклад, що зім'яло, якщо деталі в процесі експлуатації не піддаються знакозмінних і ударних навантажень і значного температурного впливу;

■ газополуменеве напилювання з одночасним опалювальному при зносі відновлюваної поверхні до 5 мм, якщо деталі виготовлені з чавуну, конструкційних вуглецевих і легованих корозійно-стійких сталей і відчувають в процесі експлуатації знакозмінні і ударні навантаження;

■ газополуменевим напиленням з наступним оплавленням при зносі деталей типу валів, що не перевищує 2,5 мм, якщо деталі схильні до в процесі експлуатації корозійного впливу, абразивного зношування або дії високих температур.

Газополум'яне напилення здійснюється при нагріванні напилюваного матеріалу газовим полум'ям пальників, що працюють на газових сумішах ацетилен-кисень або пропан-бутан, до його розплавлення і подальшого напилення на відновлювану поверхню струменем стисненого повітря. Як матеріал для газопламенного напилення застосовують порошки, дріт і шнури.

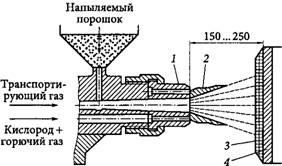

Газополум'яне напилення порошковими матеріалами здійснюється при подачі порошку, як правило, уздовж осі факела в його внутрішню частину під дією власної ваги частинок розпорошується матеріалу або за допомогою транспортує газу (рис. 1.4). При використанні для напилення дроту і шнурів їх подачу здійснюють в відновну частина полум'я. Газополум'яне напилення може проводитися без оплавлення (для хто не відчуває деформацій деталей, що працюють при температурі нижче 350 ° С в умовах навантаження без знакозмінних навантажень) при відновленні зовнішніх і внутрішніх циліндричних поверхонь рухомих і нерухомих з'єднань з передбаченим подальшим оплавленням газокисневого полум'я або струмами високої частоти. Даний спосіб відновлення деталей використовують у випадках підвищених вимог до зносостійкості і міцності зчеплення покриття з основним металом деталі, а також при необхідності одночасного оплавлення при відновленні деталей з чавуну або сталі, якщо товщина покриття становить 1,3 ... 1,8 мм на сторону.

Мал. 1.4 Схема газопламенного напилення порошкового матеріалу за допомогою транспортує газу:

1 - сопло; 2 - факел; 3 - покриття; 4 - підкладка

Процес нанесення порошкових покриттів здійснюється на спеціальних апаратах, виконаних на базі пальників для ручного газового зварювання, але відрізняються від них наявністю спеціального живильника (бункера) з порошковим матеріалом.

При нанесенні порошкових покриттів цим способом необхідно виконувати наступні операції:

■ підготувати деталь, що підлягає відновленню, до нанесення порошкового покриття, піддавши її піскоструминної або дробеструйной обробці з метою видалення забруднень і слідів корозії і створення необхідної шорсткості відновлюваної поверхні для забезпечення більш надійного зчеплення покриття, що наноситься з основним металом;

■ вибрати і підготувати до внесення в бункер газового пальника порошковий матеріал для напилення;

■ встановити деталь, що підлягає відновленню, у центрах токарного або на столі фрезерного верстата;

■ під'єднати пальник до балонів з киснем і ацетиленом і компресора подачі транспортує повітря;

■ заповнити бункер пальника порошком для напилення;

■ включити привід верстата, забезпечуючи переміщення деталі, що підлягає відновленню;

■ відкрити вентилі подачі кисню і ацетилену (саме в такій послідовності);

■ включити компресор подачі транспортує повітря;

■ відкрити вентиль подачі транспортує повітря;

■ провести напилення попереднього шару;

■ перекрити подачу транспортує повітря;

■ перекрити подачу ацетилену і кисню;

■ вимкнути привід верстата, зупинивши рух деталі;

■ перевірити якість нанесення попереднього шару;

■ заповнити бункер пальника порошком, далі в зазначеній послідовності включити привід верстата, відкрити вентилі подачі кисню і ацетилену, розпалити пальник, включити компресор подачі транспортує повітря;

■ нанести порошкове покриття на поверхні деталі, що підлягає відновленню, забезпечивши необхідну його товщину (контроль товщини покриття здійснюється періодично при перериванні процесу напилення);

■ перекрити в зазначеній послідовності подачу транспортує повітря, ацетилену і кисню, вимкнути привід верстата, зупинивши рух деталі, перевірити якість нанесеного покриття.

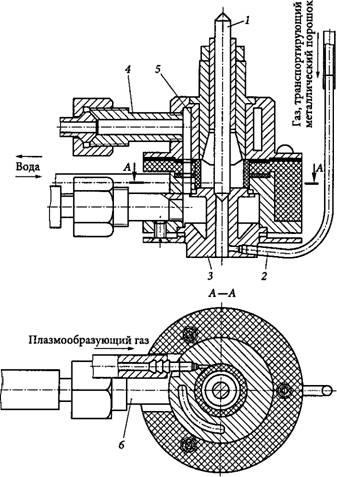

Плазмового напилення засноване на застосуванні плазмового струменя в якості джерела теплової енергії і переносника розплавленого металу на відновлювану поверхню. Виходить плазмовий струмінь при продуванні плазмообразующего газу через електричну дугу посредствам сопла 3 (рис. 1.5) з мідними, охолоджуваними водою стінками.

Мал. 1.5. Схема плазмового пальника для напилення порошкового матеріалу:

1 - електрод-катод; 2 - пристрій підведення металевого порошку; 3 - сопло-анод; 4 - патрубок підведення охолоджуючої води; 5 - сталевий корпус; б - пристрій підведення плазмообразующего газу

Плазмообразующий газ по влаштуванню 6 підведення подається до сопла 3, яке, будучи анодом, охолоджується водою, що надходить по патрубку 4. При подачі напруги на електрод-катод 1 і сопло-анод 3 між ними виникає електрична дуга. В надходить по влаштуванню 6 плазмообразующих газі з'являється струмінь плазми, в яку з пристрою 2 підводиться металевий порошок в струмені транспортує газу. Порошок розплавляється в струмені плазми і у вигляді крапель переноситься на відновлювану поверхню.

Як плазмообразующих газів при виконанні покриттів способом плазмового напилення використовують аргон, гелій, азот, водень або суміші цих газів. Застосовують плазмового напилення для відновлення таких деталей, як корінні опори підшипників блоків циліндрів, а також для відновлення поверхонь отворів в корпусних деталях з алюмінієвих сплавів, поршнів і колінчастих валів.

Детонаційне напилення здійснюється за рахунок передачі енергії згоряння і переміщення, наприклад ацетіленокіслородной суміші частинок металу, призначеним до нанесення на відновлювану поверхню, в стовбурі спеціального пристрою - гармати. Детонація виникає в початковий період горіння газової суміші і поширюється в стовбурі гармати з дуже високою швидкістю, що досягає 2 000 м / с. Температура горіння суміші при цьому може становити 5 500 ° С.

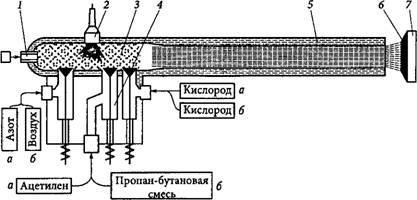

У використовуваної для нанесення порошкових матеріалів установці (рис. 1.6) детонаційного напилення процес відбувається наступним чином. У вибухову камеру 3 подається транспортирующим газом (азотом або повітрям) через порошковий живильник 1 порція порошку (50 ... 200 мг) і горюча суміш (ацетилен-кисень або пропан-бутан). У запальному пристрої 2 між електродами ініціюється запальний іскра, що викликає загоряння і подальше вибуховий (детонационное) горіння горючої суміші. В результаті такого горіння виникає вибухова хвиля, яка, відбиваючись від дна вибухової камери, захоплює за собою розплавлений порошок, переміщаючи його назовні вздовж осі стовбура 5, охолоджується водою. Таким чином напилюється дрібнодисперсні (розміром близько 1 мкм) порошки.

Рис, 1.6. Схема установки детонаційного напилення:

1 - порошковий живильник; 2 - запальний пристрій; 3 - вибухова камера; 4 - камера змішувача; 5 - ствол; б - покриття; 7 - відновлювана деталь; а і б - базовий і вдосконалений варіант подачі газів відповідно