У швейній промисловості вироби в основному кроять настилом. Настил - це кілька полотен матеріалу на настилочний столі, призначених для розрізання, накладених одна на одну і вирівняних по лінії відрізу і по одній з кромок.

У настилі полотна можуть бути розташовані по-різному: в розворот (лицьовою стороною вниз і лицьовою стороною до лицьовій стороні) і в згин.

При настилання обличчям вниз все полотна настилу розташовані лицьовою стороною вниз. Число полотен при цьому може бути як парних, так і непарних залежно від висоти настилу. Таке розташування полотен в настилі прийнятно для виробів і матеріалів всіх видів і необхідно для виробів, що мають великі непарні або несиметричні деталі (наприклад, жіночих суконь з несиметричними поличками). Недоліком настилания полотен лицьовою стороною вниз є те, що парні деталі викроюються окремо, а це може призвести до порушення нормальної при розкрої. Обмеловщік повинен бути особливо уважним при обмеловке таких деталей.

При настилання лицьовою стороною до лицьовій стороні полотна по черзі настеляються лицьовою стороною вгору і лицьовою стороною вниз; верхнє полотно завжди розташовується лицьовим боком вниз, отже, число полотен при такому настилання завжди парне. Деталі розкроюється вироби комплектуються з двох суміжних полотен. У промисловості при настилання лицьовою стороною до лицьовій стороні найчастіше використовують многокомплектного розкладки в кілька полукомплектов лекал, наприклад при виготовленні пальто, костюмів, що мають непарні деталі (цілу спинку, верхній комір і т.п.). При цьому в розкладку з двома Полукомплект кладуть одну непарну деталь. При розкрої з пари полотен одна деталь буде належати одному виробу, інша - іншого.

Настилання полотен лицьовою стороною до лицьовій стороні більш економічно при многокомплектного розкладках. Крій виходить точним (так як парні деталі вирізають одночасно), при цьому парні деталі в подальшому не треба «підбирати». Якщо шматки тканини, призначені для настилу, мають різно відтіночними, настилання полотен лицьовою стороною до лицьовій стороні неприйнятно.

Настилання полотен в згин в зв'язку з його неекономічністю в промисловості лише іноді використовують для розкрою залишків. При настилання полотен дотримуються наступні технічні Умови:

полотна розташовують без натягу, перекосів, слабини (без зморшок);

вирівнюють полотна по передньому краю настилу і вздовж однієї з кромок;

при настилання лицьовою стороною до лицьовій стороні матеріалу з великим малюнком в клітку або поперечну смужку в парних полотнах малюнок поєднують;

при настилання ворсових тканин стежать за тим, щоб напрямок ворсу було однаковим у всіх полотнах;

при настилання матеріалів декількох кольорів (артикулів) спочатку настилають все полотна одного кольору (артикулу), потім іншого і т.д.

У промисловості при використанні звичайних розкрійних машин застосовуються такі максимально допустимі висоти настилу.

Матеріали Висота настилу,

Тканини тонкосукняні. 26. 28

Тканини камвольні. 34. 36

Тканини грубосуконні. 18. 20

Тканини одежні, штапельні, шовкові,

підкладкові. 50. 80

Тканини бавовняні, підкладки,

білизняні, сорочкові. 100. 120

Тканини шовкові, платьевиє. 35. 50

Бортова прокладка, прогумовані тканини 40. 50

Ворсова тканина - вельвет-корд. до 50

Ворсові тканини - вельвет-рубчик, напівоксамит,

Тканини шовкові з начосом і ворсові,

трикотажні полотна. до 30

Настилання матеріалів можна виробляти з попередньо нарізаних шматків або з рулону.

Попереднє нарізування шматків на задані в розрахунку полотна полегшує і прискорює процес настилання, дає можливість його механізувати.

Найчастіше попередньо нарізають на шматки основні тканини. Підкладкові і прикладні матеріали подають в зону настилания, що не нарізаючи на шматки.

Перед настилания змотаний в рулон нерозрізаний шматок тканини закріплюють у переднього кінця столу, використовуючи для цього кронштейни.

При виконанні настилу одного розрахунку з нерозрізаних рулонів використовують послідовний, паралельний і комбінований способи настилання.

При послідовному способі настилання ланка настільщіков (зазвичай складається з двох чоловік) займає один стіл. З кадого рулону матеріалу вони настилають стільки полотен заданої довжини настилу, скільки передбачено розрахунком на цю довжину настилу, потім цей шматок відкладають до використання його в наступному настилі. Таким чином, настилання виробляють з декількох рулонів матеріалу до закінчення виконання даного настилу, потім переходять до наступного настилу.

Гідність цього способу полягає в раціональному використанні площі розкрійного цеху, недолік - в необхідності перекладання рулонів матеріалу, розмотування рулону для відрізання полотна з текстильним пороком. Отже, при послідовному способі настилання виробничий цикл подовжується.

При паралельному способі настилання ланка настільщіков займає одночасно стільки столів, скільки настилів включено в одну розрахункову карту, або менше на один два стола (так як короткі настили зазвичай виконують на одному столі). Настилання з одного рулону матеріалу проводиться до його повного використання.

Недоліком паралельного способу настилання є нераціональне використання настильного обладнання та площі розкрійного цеху, так як під час настилання на одному настилочний столі інші не використовуються.

Паралельний спосіб настилання застосовують на підприємствах, які мають великий площею розкрійного цеху і випускають велику кількість виробів одного виду (переважно верхнього одягу).

При комбінованому (паралельно-послідовному) способі настилання ланка настільщіков (зазвичай складається з двох чоловік) займає одночасно два-три столи для виконання п'яти-шести настилів, включених в одну розрахункову карту. Цей спосіб використовують переважно для платьевих і частково сорочкових тканин.

Одним з основних напрямків вдосконалення розкрійного виробництва є розширення області застосування секційних настилів. Секційним називають загальний настил, що складається з декількох настилів окремих розкладок, однакових або різних по довжині і розташованих послідовно один за одним. При цьому деякі або всі полотна настелені без поперечних стиків.

Поки секційні настили знаходять застосування в основному для розкрою прикладних матеріалів і білизняних тканин. Секційні ний настил виконують на довгому столі. Переваги цього способу перед існуючими полягає в наступному: матеріал з одного рулону настилають на всі секції секційного настилу від початку до кінця, виключається розрізання шматка на полотна окремих розкладок, при цьому зменшуються втрати матеріалів через відсутність припусків на кінці.

Секцією настилу називають окрему замальовку розкладки або її частина, яку можна відрізати від загального настилу по поперечної прямої лінії. По лінії розрізу секції на настилочний столі встановлюють пересувну секційну лінійку для відрізання полотна. Настили з різною висотою секції називають ступінчастими.

На підприємствах використовують механізоване і ручне настилання матеріалів. Сутність ручного настилания полягає в тому, що робітники розмотують рулон матеріалу, що знаходиться у одній з торцевих сторін настильного столу. Переміщаючись уздовж столу, робочі простягають полотно, змотують з рулону. Кінець полотна закріплюють притискної лінійкою. Далі, повернувшись до рулону, один робочий вирівнює кромку матеріалу за попереднім полотну, а інший розрівнює поверхню полотна. Потім полотно відрізають і затискають лінійками (типів КЛ-2, ЛП -1300, ЛП-1600). Бажано, щоб стіл мав пристрій для розмотування рулону матеріалу, яке повинно бути розміщено або на рівні столу, або нижче його на 100. 150 мм. Цей пристрій дозволяє зменшити розтягнення матеріалу при його протягуванні по поверхні столу.

Для полегшення умов ручного настилания застосовують різні пристрої: кронштейни, на які підвішуються рулони матеріалу за вставлені в них осі (качалки), елеваторну стійку для рулонів матеріалу, накопичувачі.

Механізоване настилання є більш технологічним. Воно попереджає нерівномірність натягу матеріалу в процесі настилання, що викликає релаксацію розкроєних деталей і приводить до їх невідповідності лекалами-еталонам. Крім того, механізоване настилання матеріалу підвищує продуктивність, полегшує працю.

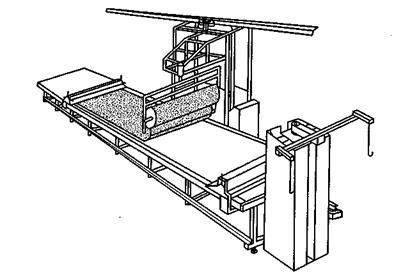

У промисловості використовують два типи обладнання для механізованого настилання пальтових і костюмних тканин. В обладнанні одного типу передбачено настилання тканини з рулону. Це комплекси МНК-1, МНК-2 для механізованого настилання матеріалу комбінованим способом на довгих настильних столах із ступінчастим розміщенням настилу (рис 7.10) і напівавтоматичний настилочний комплекс (ПНК) для настилання полотен послідовним способом.

В обладнанні іншого типу проводиться настилання попередньо відрізаних від рулону полотен довжиною, що дорівнює довжині настилу. Для цієї мети служать дві машини - вимірювально дзеркальна і настильна. Перша служить для нарізування матеріалу на полотна, включені в одну розкрійну карту, а друга - для настилання цих полотен.

Мал. 7.10. Зовнішній вигляд комплексу МНК-1 для настилання матеріалів

Під розкриємо матеріалів розуміють їх розрізання на окремі полотна для настилів (при виготовленні настилів), розсічення цих настилів на частини і викроювання деталей. Наступними завданнями розкрійного виробництва є підготовка викроєних деталей до спортивних установ (нумерація, підгонка малюнка, нанесення допоміжних ліній, розтинів), комплектування деталей, подача крою в швейний цех.

Перед розсічення настилу спочатку зрізають його боку по межах рамки розкладки, щоб звільнити стягнуті кромкою краю полотен. Відрізану крайку зазвичай зберігають і використовують для упаковки.

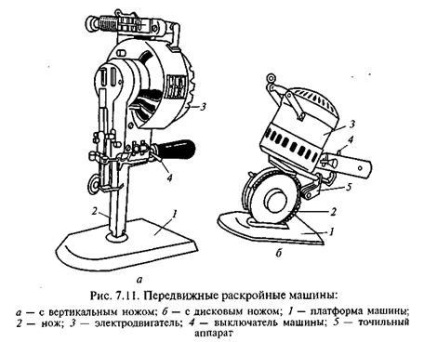

Готовий настил розсікають на частини пересувними розкрійні машинами з вертикальним або дисковим ножем (рис. 7.11). Розкрійну машину ЕЗМ-2 з вертикальним ножем використовують для розрізання настилу висотою 130. 150 мм на окремі частини (грубий розкрій) або для точного вирізування окремих великих Деталей. Розкрійну машину ЕЗДМ-1 з дисковим ножем застосовують для розрізання настилу висотою 50. 70 м і для вирізання деталей, що мають нескладну конфігурацію. Цю машину використовують зазвичай для платьевих, підкладкових, білизняних і прикладних матеріалів.

Вирізання деталей швейних виробів за наміченим контурам називають Викроювання або вирубкою.

Частини розрізаного настилу для остаточного викроювання передаються до стаціонарних розкрійним машинам. Це обладнання буває двох типів - машини з стрічковими ножами і вирубочние преси.

Стрічкові розкрійні машини більш продуктивні, ніж пересувні, і забезпечують більш високу якість крою. Стрічка ножа повинна проходити посередині крейдяний лінії контуру деталі.

Частини розсіченого настилу доставляються до стрічковим машинам на візках, висота яких дорівнює висоті настильного столу. Для безпеки роботи поверх пачки деталей часто накладають допоміжне лекало, окантоване металевою стрічкою. Його притискають до настилу і викроюють деталь, при цьому стрічка ножа йде по контуру лекала. На стрічкових машинах виконують надсечкі для точного з'єднання деталей. Глибина надсечек для тканин до 5 мм, для трикотажних полотен до 3 мм.

Вирубочние преси в швейної промисловості найчастіше застосовують для вирубування дрібних деталей за допомогою штампів, виготовлених за їх формі. Цей спосіб вирізання забезпечує точність конфігурації деталей і високу продуктивність праці. Преси можуть мати електричний, пневматичний і гідравлічний приводи.

Все перераховане вище обладнання розкроює деталі виробів механічним способом, при якому матеріали ріжуть шляхом деформування і расклинивания ріжучим інструментом (таким же способом ріжуть і ножиці).

Існують ще термо фізичні та термомеханічні способи розкроювання деталей, що вимагають обладнання більш високого класу.

Термо фізичні способи - це лазерний, плазмовий і електро розрядний. Лазерний спосіб різання заснований на руйнуванні текстильних матеріалів під дією променя лазера. Плазмовий спосіб (за допомогою микроплазменной струменя) схожий з лазерним, але поступається йому в продуктивності. Однак він простіше і дешевше. При електро розрядному способі матеріал поміщають в поле розряду між електродами. Цей спосіб найбільш ефективний при перфоруванні.

Термомеханічне різання виконують в два етапи. Спочатку матеріал руйнують по контурах розкладки термічним способом, а потім додатково поділяють його механічним впливом ріжучого інструменту. Нагрівання матеріалу в зоні різання здійснюється струмами високої частоти (ТВЧ). Як правило, різання ТВЧ застосовують в промисловості одночасно зі зварюванням ПВХ матеріалів (при виготовленні плащів).

Прикладні матеріали - підкладку кишень вироби, всілякі прокладки (як правило, уніфіковані і стандартизовані деталі) - економічніше розкроювати заздалегідь, випереджаючи потреба в їх крої.

Авансовий розкрій - це розкрій настилу максимально можливої висоти і раціональної довжини. При авансовому розкрої застосовують трафарети або светокопіі, настилання полотен переважно механізоване. Число комплектів деталей і співвідношення їх з розмірами і зростання узгоджуються з величиною замовлень на даний вид вироби. Авансовий розкрій здійснюється перш за все на підприємствах, спеціалізованих на виготовленні виробів одного асортименту.

Авансовий розкрій можна здійснити і методом вирубування.

Так як промислове виготовлення виробів базується перш за все на точності крою, викроєні деталі піддаються ретельному контролю. Контролер перевіряє комплектність вирізаних деталей з основного матеріалу, підкладки і прикладу, що відносяться до даного виробу. Точність крою пачки викроєних деталей перевіряють, накладаючи верхню і нижню деталі на робоче лекало, поєднуючи їх з лекалом в пайовому напрямі і по найбільш відповідальним зрізах. Виявивши в деталях крою откло нання, перевіряють всі деталі пачки. Переконуються в наявності на деталях надсечек і наколок, обводять крейдою неточності зрізів. Відхилення зрізів деталей від лекал не повинні перевищувати допустимих відхилень (див. Підрозд. 7.2).

Деталі, які не відповідають цим вимогам, у виробництво не допускаються.

На перевірених деталях крою здійснюють розмітку: намічають розташування кишень, петель, нерозрізних виточок і т.д. Деталі розмічають по допоміжним лекалами проколами, діаметр яких не повинен перевищувати 2 мм.

Вирізані деталі штампують нумератором з виворітного боку. З лицьового боку штампують тільки підкладку, пояс, захисний клапан, гульфик, бретелі і т.п. Нумерацію можна виконувати крейдою або олівцем. Її можна проводити за допомогою машини (скріпками), липкою паперовою стрічкою або вручну, якщо на матеріалі залишаються сліди від скріпок і клею.

На всіх деталях в пачці ставлять порядкові номери. Ці номери повинні бути добре видно, але не заважати подальшій обробці вироби.

Нижче вказані місця розташування номерних знаків на деталях крою.

Поличка. На відстані 100. 150 мм від низу

і бічного зрізу

Спинка. На відстані 100. 150 мм від низу

і бічного зрізу або на відстані

40. 60 мм від зрізу горловини

Верхня частина рукава Посередині і на відстані 100. 150 мм

Нижня частина рукава Посередині і на відстані 40. 60 мм

Підборт. Посередині і на відстані 100. 150 мм

від нижнього зрізу

Воротник. Посередині і на відстані 40. 60 мм

від зрізу горловини

манжета, накладна кишеня,

підсилювальна або захисна

накладка і т. п. Посередині

Передня частина брюк На відстані 70. 120 мм від верхнього

зрізу і 40. 80 мм від лінії бічного

Задня частина брюк На відстані 100. 150 мм від верхнього

зрізу і 150. 250 мм від бокового зрізу

Деталі капюшона, шолома. посередині

Клини спідниці. На відстані 70. 120 мм від верхнього

зрізу і посередині

Пачки пронумерованих деталей з основного матеріалу, підкладки, приклада пов'язують або скріплюють спеціальними ременями, упаковують разом з фурнітурою і з супровідним документом направляють на зберігання на склад крою, звідки при необхідності крій відправляють в швейний цех.

Супровідним документом крою є маршрутний лист, складений на підставі карти розрахунку матеріалу для пачки крою кожного розміру і росту. Маршрутний лист служить звітним документом при передачі крою, напівфабрикату і готових виробів на всіх ділянках виробництва. У ньому записують всі дані, що характеризують пачку крою, вказують, кому призначений крій, а також вихідні дані готового виробу. Кожен маршрутний лист зазвичай містить дані не більше ніж про десяти виробах і виписується в п'яти примірниках. Один примірник залишається в раскройном цеху або на складі крою, інші передаються з пачкою крою на ділянки збірки, обробки виробів і на склад готової продукції.

Зберігання пачок крою рекомендується проводити на багатоярусних поличних стелажах, що обслуговуються штабелером або краном штабелером. Число секцій в стелажах по висоті визначають залежно від висоти приміщення, де розташовується склад крою, і обсягу пачок.