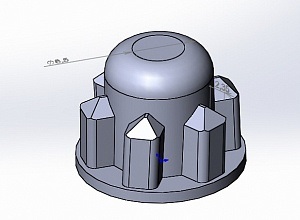

Майже кожне російське підприємство має виробництво з випуску металевих виробів з різних матеріалів і сплавів і стикається з проблемними ситуаціями при виготовленні відповідальних деталей складної форми (рис. 1). В силу технологічних і економічних особливостей для подібних виробів використовують спосіб металообробки, як лиття по виплавлюваних моделях. Розвиток технологій 3D-друку надає нові можливості для ливарного виробництва.

Лиття по виплавлюваних моделях

Розглянемо коротко технологічний процес уже звичного лиття по виплавлюваних моделях.

На першому етапі створюється воскова модель, яка є точною копією кінцевого виробу. Або для економічної оптимізації процесу створюється не одна, а відразу декілька таких моделей, до яких прилаштовується литниковая система. Виходить так звана «ялинка». Далі «ялинка» покривається спеціальної жароміцної суспензією для створення оболонки. Етап проходить в кілька шарів - завдали шар - висушили - завдали - висушили. Коли оболонка готова, воскову модель, яка виявилася усередині, виплавляють. Тобто форму нагрівають до невеликої температури і віск з неї просто витікає. Третій етап - заливка розплавленого металу (рис. 2). А далі після того, як метал охолов, форму передають на вібростенд, де оболонка руйнується і виходить майже готовий виріб. Основні труднощі для виробника криється в першому етапі технології - створення воскової моделі. Крім того, це дорого і довго.

Створення воскової моделі

По-перше, чому важко? Зазвичай, щоб виготовити воскову модель складної форми, потрібно спеціальне оснащення, прес-форма. Цю прес-форму, для початку, потрібно спроектувати, причому спеціально для ливарного виробництва з усіма його особливостями. Далі її необхідно виготовити. І, найчастіше, ці способи нетривіальні. На кінцевому етапі необхідно провести заливку воскової суміші, дати їй охолонути, а в подальшій акуратно витягнути форму з оснащення, не пошкодивши.

По-друге, чому довго? На створення конструкторської документації для оснащення, в середньому, може знадобитися більше 2 тижнів, для виготовлення прес-форми - більше місяця плюс виготовлення моделі. У загальному рахунку, від початку розробки конструкторської документації до отримання першої воскової моделі проходить більше двох місяців. Цілих два місяці!

По-третє, чому дорого? Виготовлення робочих коліс, імпеллер, крильчаток, і взагалі деталей складної форми несе на собі великі витрати за рахунок складної конструкції.

Стереолітографія (SLA)

Однак, прогрес не стоїть на місці. Розвиваються і технології створення моделей для лиття. Розглянемо, які можливості для лиття може дати така технологія 3D-друку, як стереолітографія (SLA).

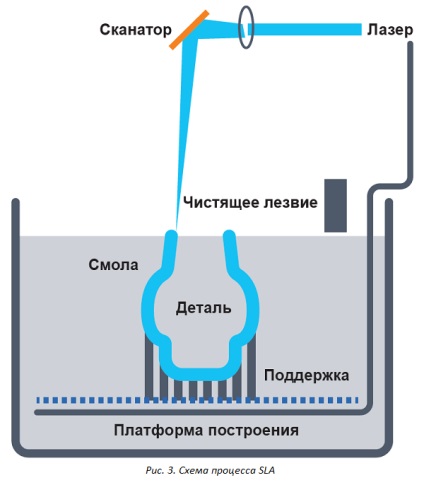

SLA - це найточніша технологія 3-х мірної друку, заснована на послойном отверждении фотополімера ультрафіолетовим лазером. Процес полягає в наступному. За допомогою програмного забезпечення принтера 3D-модель готується для вирощування, тобто нарізається на шари відповідно до заданих оператором параметрами товщини. Далі УФ лазер малює на поверхні рідкої фотополімерною смоли поточний перетин моделі. У місцях зіткнення плями УФ лазера зі смолою відбувається миттєве фотоотвержденіе (рис. 3).

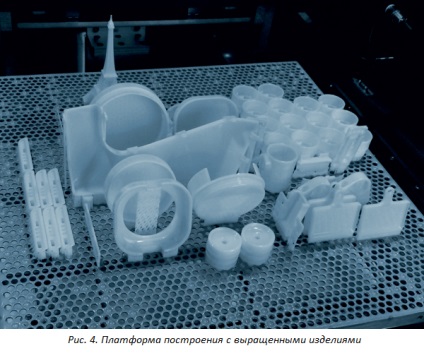

Після того, як відбулася повна отрисовка поточного шару, платформа побудови опускається на величину, рівну глибині одного шару. Очисне лезо вирівнює поверхню смоли, готуючи її для наступного затвердіння -рісованія. Цей процес повторюється для кожного шару вирощуваної деталі до тих пір, поки задана 3D-модель не буде побудована. Таким чином можна створити моделі будь-якої форми.

Лиття по випалюваних моделях

Як уже згадувалося раніше, виробництво воскової моделі для створення оболонкової форми - процес не простий і витратний. Тут то і приходить йому на зміну технологія стереолітографії. Випалювали моделі, створені на Стереолітографіческая обладнанні, замінюють традиційні воскові моделі. Використання SLA-технології дає можливість швидко виготовити найточніші ливарні вироби з металу з найкращою якістю поверхні в порівнянні з іншими технологіями. Сама ж технологія створення та випалювання моделей для подальшої заливки металу називається QuickCast. Вона має ряд особливостей і переваг,

Перше, моделі випалювали на відміну від воскових виплавлюваних. Таким чином, температура впливу на моделі для їх видалення з оболонкової форми відрізняється від традиційного методу і дорівнює 820 ° С. Друге, наявність високої температури випалювання тягне за собою більш дбайливе поводження з оболонкової формою. Пояснюється це тим, що будь-яка модель, виготовлена з випалюваного матеріалу, при нагріванні розширюється, створюючи надмірний тиск. А це може призвести до розтріскування оболонки. У зв'язку з цим за технологією QuickCast моделюються пустотілі моделі з сітчастою внутрішньою структурою (рис. 5), що дозволяє матеріалу розширюватися всередину, схлопиваясь при нагріванні і тим самим не створювати надмірного тиску на керамічну форму. Також за рахунок порожнистої внутрішньої структури скорочується використання матеріалу і часу побудови моделі.

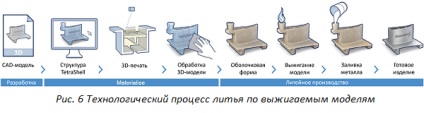

На рис. 6 показаний технологічний процес лиття по випалюваних моделях із застосуванням Стереолітографіческая 3D-обладнання.

Готова 3D-модель завантажується в спеціальне програмне забезпечення для створення сітчастої внутрішньої структури. Далі файл відправляється на друк. Після вирощування моделі, її необхідно обробити: видалити підтримують структури, промити від залишків незатверділої смоли і провести дополімерізацію в ультрафіолетовій камері.

Надрукована 3D-модель покривається жароміцної суспензією в кілька шарів для створення оболонкової форми. Далі модель випалюється при високій температурі і на її місце заливається розплавлений метал. Після затвердіння металу, оболонка віддаляється і проводяться фінішні операції по обробці вже готового відливання з металу.

Як можна помітити, технологічний процес кардинально нічим не відрізняється від традиційного. Однак, при використанні технології QuickCast немає необхідності виготовляти складну і дорогу інструментальну оснастку. Також скорочується час на виготовлення металевих виливків до 1-2 тижнів (на відміну традиційних методів, що вимагають від 12-14 тижнів).

висновок

Технологія QuickCast - це нова можливість для російських підприємств вийти на більш високий рівень продуктивності своїх виробів, знизити на порядок терміни виготовлення, а також собівартість продукції.

Доброго дня. Багато матеріалів sla погано випалюються і в формі залишається багато золи, що впливає на якість виливків. Дешевша і практична технологія - друк полістиролом на установках EOS. До речі в порівнянні з ПММА якість поверхонь моделі вище і результат виливків краще. У нашій компанії проводилися дослідження з використання 3д технологій в лиття. якщо кому цікаво можу вислати витяги зі звіту.

Читайте в блогах

Учасників 100986 +16 Постів 10061 +2

У кого 2 екструдера можуть друкувати основу шестерінки з ABS а зубці.

HIPS не пробували? Начебто зі звичайних пластиків він самий термостійкі.

Помітив що барвник істотно змінює параметри пластика. Може.

Власне питання, був зібраний 3d сканер по sls технології. І встав.

Подивився вибір проводів. 2х пінові від 22 до 26 AWG. А ось 4-х пі.

Потрібно для подарунка модель гімнастки (зі стрічкою, обручем або булавами.

Найближчі події

пн вт ср чт пт сб нд

6 7 8 9 10 11 12

13 14 15 16 17 18 19

20 21 22 23 24 25 26

Нові 3D-моделі