Окислювальне рафінування в відбивної печі

Лужний спосіб видалення цинку є в даний час одним з найбільш поширених.

Обесцінкованія ведуть в такому ж апараті і таким же способом, як і видалення сурми, миш'яку та олова. Висока окислюваність цинку дозволяє вести процес без добавки селітри з витратою 1 од. луги і 1,75 од. хлористого натрію на 1 од цинку.

Процес ведуть при 400 ° і завдяки високій його екзотермічності без підігріву і навіть з відомим обмеженням продуктивності щоб уникнути сильного спінювання сплаву.

Цинк при взаємодії з лугом утворює цинкат натрію:

Zn + 2NaOH = ZnO * Na2O + H2.

Отриманий плав при вилуговуванні в воді розкладається з утворенням вільної окису цинку і регенерацією лугу.

Після фільтрації і промивки окис цинку може бути направлена для виробництва фарб, а луг використовується для рафінування наступних партій свинцю.

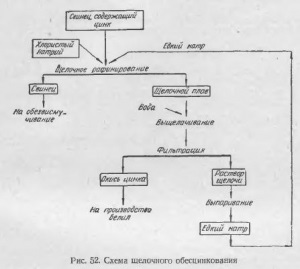

Схема лужного обесцінкованія і переробки плавів приведена на рис. 52.

Для видалення цинку в свинець вдувають газоподібний хлор, який, взаємодіючи з цинком, утворює хлорид, що спливає на поверхню ванни; одночасно хлорується і свинець:

В першу чергу хлорується свинець, що становить основу ванни, і вже хлорид його взаємодіє з цинком:

За дослідженнями Г.Г. Уразова і його співробітників, ця реакція є основою процесу, що протікає при 400 °. При цій температурі цинк досить швидко хлорується і хлорид його (киплячий при 732 °) не випаровується. Залізна апаратура в цих умовах ще досить стійка проти хлору.

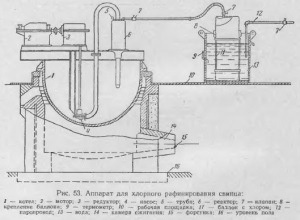

Апарат для хлорного рафінування свинцю (рис. 53) монтується на рамі, яка встановлюється на котлі зі свинцем, і являє собою закритий реакційний циліндр, з'єднаний з насосом. До циліндру підводиться по трубці газоподібний хлор і насосом в нього подається свинець, який, циркулюючи, поступово реагує з хлором.

Рідкі хлориди спливають на поверхню свинцю і при зниженні його температури утворюють тверді Дросс, які знімають шумівкою.

На тонну свинцю витрачають близько 10 кг хлору; вихід хлоридів становить 2-3% від ваги свинцю.

Хлориди обробляють в окремому котлі. Механічно захоплений свинець відділяється ліквацією, а хімічно пов'язаний - за рахунок добавки цинку.

PbCl2 + Zn = ZnCl2 + Pb.

Чистий хлорістиі цинк (99,9%) розливають в герметичні банки і направляють споживачам (головним чином для просочення шпал).

До переваг хлорного методу відносяться швидке його протікання (3-4 години), високе використання хлору (95-97%) і глибоке очищення свинцю від цинку; до недоліків - використання токсичного газу, а також необхідність поряд з хлоруванням, придатним тільки для видалення цинку, використовувати інші способи - для видалення інших домішок, т. е. застосовувати різну апаратуру.

Через цих недоліків хлорне рафінування має обмежене застосування. Цей спосіб застосовується головним чином на американських заводах.

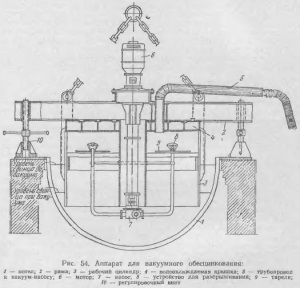

Повітряний простір апарату пов'язане з вакуум-насосом. В результаті вакууму рівень свинцю в апараті підвищується, а в котлі знижується, але не порушується гідравлічний затвор зі свинцю, роз'єднувальний повітряний простір апарату з атмосферою. Відстань між кришкою апарату і поверхнею свинцю при цьому становить 400 мм.

За зарубіжними даними в центрі циліндра змонтована мешалка. За цими ж даними, при 590-600 ° і залишковому тиску 0,05 мм рт. ст. за 5 год. вдається випарувати з свинцю 90% Zn, який осідає у вигляді друз (кристалів) на холодній поверхні кришки і видаляється з неї після закінчення операції.

Встановлено, що випаровування металів у вакуумі відбувається в тонкому поверхневому шарі і швидкість випаровування визначається швидкістю дифузії летючого компонента до поверхні. Чим більше питома поверхня металу, тим вище швидкість випаровування. Тому конструкція апарату для обесцінкованія, впроваджуваного на вітчизняних заводах, відрізняється від застосовуваного за кордоном тим, що свинець у котлі перемішують трохи мішалкою, а за допомогою відцентрового насоса продуктивністю 10 т / хв. Свинець зі швидкістю 110 м / хв нагнітається по патрубкам діаметром 50 мм в вакуумний простір, де розбризкується через насадки на розташовані під ними тарілки діаметром 650 мм, по яких стікає тонкою плівкою.

За допомогою цього апарату при залишковому тиску 0,22 мм рт. ст. і 610-630 ° протягом 5 год. в возгони перекладається 85-90% Zn, що міститься в свинці, і не більше 0,4% Pb. Швидкість сублімації 0,5- 0,6 кг / хв на 1 м2. Возгони містять 60% Zn і 40% Pb. У свинці залишається близько 0,1% Zn.

Після закінчення операції вимикають вакуум-насос, апарат знімають з котла, що осів на кришці свінцовоцінковий сплав відбивають і використовують для обессеребренія наступних порцій свинцю.

Описаний процес періодичний, що є істотним його недоліком.

При переплавки піни під покривним флюсом можна більш 96% міститься в ній свинцю виділити в донну фазу і отримати серебрістоцінковий сплав, який містить більше 30% благородних металів. При безперервному обессеребреніі замість піни виходить сріблясто-цинковий сплав, який містить близько 60% Zn і 28% Ag.

Стосовно таких сплавів у Внііцветмете досліджується процес електролізу в розплаві хлоридів цинку і лужних металів. Самим електропозитивні металом обраний цинк.

Анодні пластини товщиною 6-8 мм не змінюють форми. У міру віддалення домішок анод стає все більш пористим і тугоплавким. Цинк і свинець виділяються на вертикальній поверхні графітових катодів і стікають в ванну. Сплав направляється на обессеребреніе свинцю.

Анодна щільність струму з 0,225 а / см2 на початку процесу знижується до 0,06 а / см2 до кінця процесу. Напруга з 3,1 про при 500 ° знижується до 1,2 в.

У аноді залишається 100% Au і 98,5% Ag. Цинк і свинець повністю переходять в сплав. Сума містяться в аноді золота і срібла дорівнює 99,3%.

Результати, отримані на установці продуктивністю 60 кг на добу, піддаються перевірці в промисловому масштабі.