Обробка конічних поверхонь

Обробка зовнішніх конусів

При обточування конуса. довжина утворює якого більше 10-15 мм, досить часто виникають вібрації, що викликають утворення хвилястості на обробленої поверхні. Ці вібрації тим сильніше, чим більше довжина деталі, чим менше її діаметр, чим менше кут ухилу конуса і, нарешті, чим ближче конус розташований до середини деталі.

Хвиляста поверхня деталі може вийти і в тому випадку, коли виліт різця великий або різець закріплений недостатньо міцно. Але якщо вібрації і не буде, що можливо при обробці жорсткої деталі з короткою утворює і великим кутом ухилу конуса, то слід очікувати зміщення різця під дією сили різання. Таке зміщення особливо ймовірно при великому вильоті різця і недостатньо жорсткому його закріпленні. З тієї або іншої причини (або обом разом) не витриманий необхідний кут ухилу конуса.

Крім того, точно встановити різець досить важко через порівняно невеликої довжини його ріжучої кромки. При непрямолінійних ріжучої кромці різця оброблена поверхня не буде мати правильної конічної форми. Слід врахувати, що при обробці конусів як встановленим різцем, так і іншими способами, різець необхідно встановлювати точно по висоті центрів верстата.

Конічні поверхні встановленим різцем можна обробляти в випадках:

1) коли довжина утворює конуса не перевищує 10-15 мм;

2) деталь, що має конічну поверхню, жорстка;

3) обробляється конус розташований близько до закріпленого кінця деталі;

4) кут нахилу цього конуса великий;

5) високої точності кута ухилу конуса, чистоти поверхні і прямолінійності його утворює не потрібно.

Для перевірки кута ухилу конуса, обробленого встановленим різцем, користуються шаблоном.

Обробка конічних отворів

Нижче розглядаються деякі особливості обробки конічних отворів в суцільному матеріалі і розгортання конічних отворів.

1. Обробка конічних отворів в суцільному матеріалі.

Такі отвори попередньо свердлити. Діаметр використовуваного при цьому свердла повинен бути на 2-3 мм менше меншого діаметра конуса. Якщо кут ухилу конуса великий, то отримане таким чином отвір перед розточуванням розсвердлюється або розточується уступами.

При попередній обробці свердлінням великих конічних отворів на потужних верстатах треба починати з більшого свердла і свердлити їм на глибину меншу, потім свердлом меншого діаметру обробляти другий уступ і т. Д.

Задній кут різця, застосовуваного при розточування конічного отвору, слід вибирати з урахуванням меншого діаметра отвору. Цей кут, достатній на початку різання, може виявитися малим, коли різець підійде до кінця розточувального отвору. В результаті між поверхнею отвори і задньої гранню різця виникне тертя, неприпустиме для його роботи.

2. Розгортання конічних отворів.

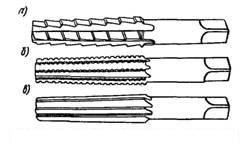

Конічні отвори нормалізованих розмірів (внутрішні конуси в перехідних втулках, в насадних розгорнення, зенкери і т. Д.) Слід обробляти розгорненнями (рис. 1), комплект яких для певного типу і розміру оброблюваного конічного отвору складається з 3 штук.

Мал. 1. Набір конічних розгорток

Кожна з таких розгорток має конічну частину, що відповідає розмірам отвори, для обробки якого вона призначається, і циліндричний хвостовик, який закінчується квадратом. На конічної частини профрезерований канавки, що утворюють зуби.

У першій (обдирного) розгортки (рис. 1, a) число зубів зазвичай невелика. Вони зроблені ступінчастими з розташуванням ступенів по гвинтовій лінії. Друга розгортка (рис. 1, б) має значно більшу кількість зубів, ніж перша, але також східчастих (для поділу стружки на частини). Третя (чистове) розгортка (рис. 1, в) має прямі рівні зуби; їх робиться трохи більше, ніж у другій розгортці.

Свердління отвору проводиться робіть на 0,5-1,0 мм менше діаметра першої розгортки. Завдяки ступінчастою формі зубів цієї розгортки і розташуванню їх по гвинтовій лінії розгорнуте отвір виходить ступінчастим. Після проходу другий розгортки ступені зменшуються за величиною, але кількість їх зростає. Остання (чистове) розгортка знімає ступені, і обробляється отвір виходить з гладкими стінками.

Комплект, призначений для обробки конічних отворів з малими ухилами конуса, іноді складається з двох розгорток. Дуже пологі конуси часто обробляються відразу чистовий рядків.

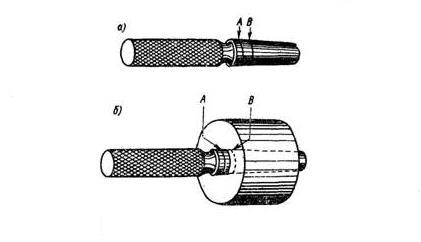

Для перевірки конічних отворів застосовують калібри-пробки (рис. 2).

Мал. 2. Калібр-пробка для перевірки конічних отворів (а) і його застосування (б).

При використанні такого калібру на бічній поверхні його можна наносити крейдяні або олівцеві позначки. Якщо після того, як калібр введений в перевіряється отвір і кілька разів повернуть, позначки зітруться по всій довжині, - кут конуса отвору правильний. Якщо вони зітруться тільки у меншого діаметра калібру, це означає, що кут конуса великий. При занадто малому куті конуса крейдяні або олівцеві лінії виявляться стертими тільки у великого діаметра калібру.

При правильно обробленому отворі ризику В, нанесена при виготовленні на калібр-пробці, повинна бути закрита деталлю, а ризику А торець деталі не повинен закривати (рис. 2, б). Якщо ризику В на калібр не дійде до торця деталі, отвір слід обробити додатково, а якщо ризику А проходить в глиб деталі, остання є браком. Іноді замість рисок робиться уступ на кінці калібру-пробки. Два торця уступу відповідають прохідному і непрохідному розмірами, між якими повинен знаходитися торець правильно розточеного конусного отвору.

Інші статті за схожою тематикою: