Властивості інертних продуктів поділу повітря значно відрізняються один від одного. Наприклад, нормальна температура кипіння ксенону на 161К вище, ніж у гелію, а атомна маса (нормальна щільність) Xe більш ніж в 30 разів вище, ніж у Чи не.

У меншій мірі, але все ж досить відчутно, помітні відмінності в парі неон-криптон: по щільності вони відрізняються в чотири рази, а різниця температур кипіння становить близько ста градусів. Такі особливості речовин призводять до того, що легкі і важкі інертні гази накопичуються в протилежних секціях Повітророзподільну апарату (малюнок 1.1). Гелій і неон концентруються в азотної (газової) «подушці» нижньої колони.

Отже, криптон і ксенон збираються не в газі, а в рідині, не в азоті, а в кисні і не в нижній, а у верхній колоні повітрерозподільчої установки. Технологічна послідовність отримання Кr і Хе представлена в таблиці 1.5.

Класична технологія первинного концентрування

Зіставлення технологічних послідовностей отримання інертних газів

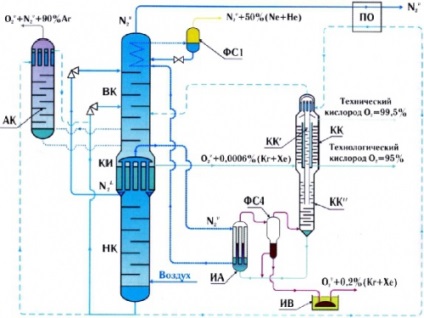

Первинне концентрування криптоновой фракції проводять в відрядної колоні КК (рис. 1.1). По суті вона є комплексом кількох ректифікаційних апаратів. Потік газоподібного кисню, що подається в середню частину криптоновой колони, являє собою багатокомпонентну суміш. Крім слідів Кг і Хе, в ній містяться вуглеводні (переважно - метан). Через верхній конденсатор криптоновой колони проходить потік кубової рідини, переохолодженої в апараті ПО. Ожіжающего в конденсаторі кисень утворює два потоку флегми - периферійний і внутрішній. У периферійній частині КК основний потік відмивається від домішок і залишає колону по кільцевому каналу у вигляді 95% -го технологічного кисню.

Внутрішній потік флегми з верхнього конденсатора надходить в центральний канал КК 'і служить для відмивання потоку технічного О2. Внутрішня секція живиться газоподібним киснем з нижньої частини колони КК ". Цей потік пара збагачений криптоном і іншими домішками. У секції КК 'технічний кисень практично повністю очищається від важких інертних газів і вуглеводнів і залишає установку з чистотою 99,5%.

Малюнок 1.1.Схема підключення колони первинного концентрування криптону до повітрерозподільчої установці: ВК - верхня колона; НК - нижня колона; КІ - конденсатор-випарник; ФС1 - вбудований фракційний сепаратор; АК - аргонове колона; КК - кріптоновая колона; ФС4 - фракційний сепаратор криптону; ІА - випарник азотний; ІВ - випарник водяний; ПО - переохолоджувач кубової рідини

Кубова фракція, збагачена криптоном і ксеноном, з нижньої секції колони КК "прямує в трубки випарника ІА. Там кисень майже повністю переходить в пар за рахунок теплоти конденсації азоту в міжтрубному просторі.

Газоподібний N2 надходить з конденсатора КІ нижньої колони НК Повітророзподільну апарату. Після неповної конденсації потік азоту додатково охолоджується в верхній частині ВК і направляється в фазовий сепаратор неоногеліевой суміші ФС1.

Випарувався в ІА кисень відділяється в сепараторі ФС4 і повертається в нижню частину криптоновой колони КК ". Рідка фаза сепаратора ФС4 є первинний криптонові концентрат (ПКК). Продукт первинного збагачення складається практично з чистого кисню і містить не більше 0,2-0,3 % суміші Kr + Xe. Поряд з насиченням рідкого кисню криптоном (ксеноном), в ньому накопичуються і вуглеводні. Тому подальше збагачення ПКК вище вказаної межі небезпечно.

Газифікацію отриманого бідного концентрату виробляють в ІВ за рахунок теплообміну з гарячою водою. Конструкція апарату передбачає зростання частки вуглеводнів вище небезпечного рівня. Конструктивні та витратні характеристики криптонових колон представлені в таблиці 1.6. Висота колони в установці КТК-12-1 перевищує 9м.

Характеристики колон первинного концентрування криптону

Значні розміри колони первинного концентрування, а також відбір і випаровування частини кубової рідини позначаються на характеристиках основного Повітророзподільну апарату. Зазвичай для криогенного забезпечення криптоновой колони потрібно підвищити холодопродуктивність повітряного циклу ВРУ на 10-15%.

Вторинне збагачення продукту методом ректифікації

Збагачення криптоновой суміші вимушено обмежують на рівні 0,2-0,3%. Найбільш поширеним способом подальшого очищення продукту є технологія УСК (установка сирого криптону). Установками УСК-1М комплектувалося більшість великих вітчизняних повітророздільних комплексів. Склад криптоноксенонової суміші відповідно до ГОСТ 10218-77 представлений в таблиці 1.7.

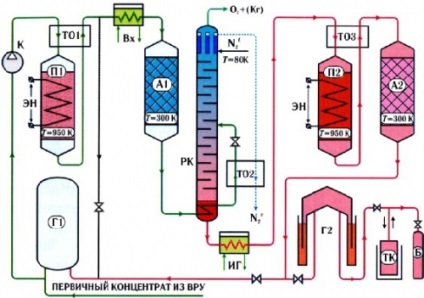

Малюнок 1.2.Упрощенная схема установки типу УСК- 1М: К - компресор; П1, П2 - печі випалювання вуглеводнів; Al, А2 - адсорбер; П, Г2 - газгольдери; РК - колона; ТК - термокомпрессором; ВХ - водяний холодильник; ІГ - випарник; ТО - теплообмінники; Б - балон з продуктом; ЕН - електронагрівачі

В технології УСК по суті реалізовані два етапи очищення. На першому - виробляється «випалювання» вуглеводнів (піч П1). Після реакції каталітичного гідрування суміш охолоджується до температури навколишнього середовища в теплообміннику ТО1 і холодильнику ВХ. Продукти реакції (водяна пара і діоксид вуглецю) уловлюються в блоці комплексної осушення і очищення. Блок складається з адсорберов, заповнених синтетичним цеолітом NaX. Його умовно зобразили на малюнку у вигляді одного апарату А1.

Об'ємні частки продуктів на виході з установки УСК

Джерело: за даними відкритих джерел інформації.

Незважаючи на поширеність установок УСК, вони, на жаль, не позбавлені недоліків. Головні з них - великі габарити, наявність у схемі поршневих компресорів і низький коефіцієнт вилучення (С = 0,75). Для заміни морально застарілих установок УСК розроблені установки нового покоління типу «Хром-3» (рисунок 1.3).

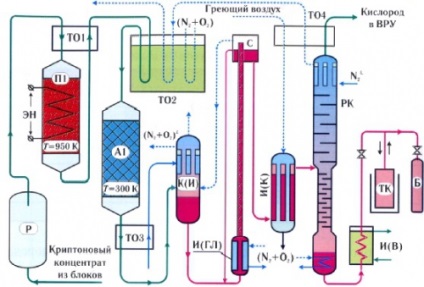

Малюнок 1.3.Технологіческая схема установки «Хром-3»: Р - ресивер; Ш - піч випалювання вуглеводнів; ТО1-ТО4 - теплообмінники; А1 - адсорбер; РК - колона; ТК - термокомпрессором; К (І), І (К) - конденсатори-випарники; І (ГЛ) - випарник газ-ліфта; З - сепаратор; І (В) - випарник водяний; Б - балон (Кг + Хе)

Відмінними рисами нових установок є використання газ-ліфта для підвищення тиску. Такий прийом дозволив вивести зі схеми кисневі компресори. Крім того, з огляду на, що при остаточній переробці криптонові концентрат, як правило, піддається очищенню від вуглеводнів, в установці виключили другу сходинку «випалювання» Cm Нn. Комплекс «Хром-3» відносно компактний і займає площу 200-250 м 2. Це допускає його розміщення в безпосередній близькості від блоків поділу повітря. Важливим експлуатаційним перевагою нової техніки є підвищений коефіцієнт вилучення (С = 0,97-0,99).

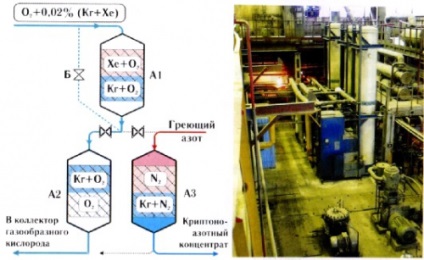

Малюнок 1.4.Промишленние установки нового покоління «Хром-3»

Технічні характеристики установки «Хром-3»

Переваги адсорбційних технологій - універсальність, тобто здатність послідовно вирішувати кілька завдань:

- поглинання з вельми бідною суміші криптону і ксенону;

- заміщення азотом кисню (основної речовини в потоці);

- хроматографічне розділення компонентів суміші в процесі десорбції.

Схематично процес отримання концентратів показаний на малюнок 1.5. У адсорбере А1 ксенон витягується з потоку кисню і затримується у верхній частині апарату. Поступово шар, насичений ксеноном, розширюється і через 2-3 місяці досягає нижніх перетинів А1. Оскільки робочий цикл в ксенонові адсорбере значно перевершує за часом процес регенерації, то церви ступені обмежуються одним апаратом А1. На час відключення першого ступеня на регенерацію потік в А2 (A3) направляють по байпасній гілці (Б).

Поглинання криптону - більш динамічний процес. Швидкість переміщення адсорбційної хвилі До r в апараті А2 в десятки разів випереджає швидкість ксенонового фронту в А1. Час роботи до проскока криптону становить кілька днів. Тому кріптоновая щабель утворена двома перемикаються адсорберами А2 і A3.

Малюнок 1.5.Упрощенная схема адсорбційного блоку для вилучення Кrі Хе і зовнішній вигляд блоку з трьох апаратів в цеху: А1 - ксенонове; А2, A3 - криптонові адсорбер; Б - байпасна лінія А1.

На малюнку 1.6 представлені основні процеси, що протікають в адсорбционном блоці для отримання N2 -Хе-суміші з потоку «бідного» кисню. Розглянемо послідовність процесів роботи установки.

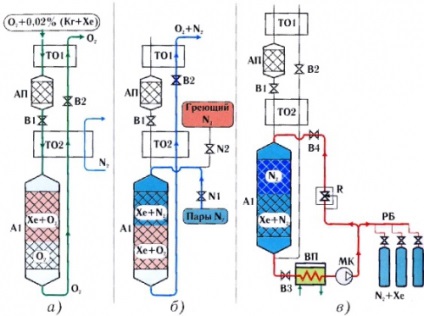

Поглинання ксенону (рис. 1.6-а). Газоподібний «брудний» кисень (таблиця 1.9) надходить з випарників ВРУ в попередній теплообмінник ТО1, де охолоджується до Т≈200К. Початкова очищення домішки від важких вуглеводнів і радону відбувається у допоміжному адсорбере АП. В теплообміннику ТО2 температура суміші знижується за рахунок теплообміну з холодним азотом до рівня, що перевищує на # 8710; Т = 10-15К температуру рідкого кисню. Ксенон поглинається в адсорбере А1. Отбросний потік, що представляє собою чистий кисень, через теплообмінники ТО2 і ТО1 скидається в атмосферу. Етап накопичення триває від 2-х до 3-х місяців і закінчується після появи проскока ксенону на виході з адсорбера А1.

Малюнок 1.6.Прінціпіальная схема установки отримання азотоксеноновой суміші: АП - попередній адсорбер; А1 - адсорбер ксенонове; R - редуктор; ТО1 і ТО2 - теплообмінники; МК - мембранний компресор; ВП - водяний підігрівач; РБ - рампа балон; В1-В4 і N1, N2 - керуюча арматура

Заміщення кисню (рисунок 1.6-б). Подача вихідного продукту в адсорбер тимчасово припиняється (В1 закритий). Процес витіснення кисню з адсорбера А1 здійснюють шляхом подачі холодного азоту з ВРУ через N1. Заміщення супроводжується скиданням виходить кіслородоазотного потоку в атмосферу через В2. У порівнянні з киснем азот є менш адсорбируемого компонентом. Тому досягти повного заміщення О2 не вдається. Проте, залишкова концентрація кисню 0,3-0,5% в кінці етапу заміщення забезпечує безпеку подальшого збагачення суміші.

Концентрування (рисунок 1.6-б). Для збагачення за допомогою сорбенту використовують прийом газової хроматографії. У адсорбере А1 створюється рухається (зверху вниз) температурне поле шляхом подачі в нього через вентиль N2 гріє азоту. В результаті появи фронту підвищеної температури відбувається десорбція азоту і ксенону (а також криптону і метану). Ксенон переміщається в нижні холодні шари сорбенту, в той час як азот, не затримуючись у адсорбере, викидається в атмосферу. Ксенон концентрується у відносно вузькому шарі сорбенту, який зберігає низьку температуру. Процес закінчується при появі на виході слідів Хе.

Поділ (рис. 1.6-в). Для збору продукционной азотоксеноно у й суміші вводиться в дію циркуляційний контур, що включає в себе водяний підігрівач ВП, компресор МК і редуктор R. За рахунок впливу температурного поля здійснюється десорбція ксенону з нижніх шарів сорбенту, супроводжувана зростанням тиску в контурі. Надлишковий продукт (ксеноноазотная суміш) скидається в балони на рампі РБ. Процес циркуляції закінчують після повного відігрівання апарату А1 до позитивних температур і припинення зростання тиску в замкнутому контурі.

Адсорбційні методи дозволяють:

- знизити рівень вибухонебезпечності;

- отримувати криптонові і ксенонове концентрати окремо;

- витягувати ксенонове концентрат навіть на тих ВРУ, які не обладнані колоною первинного концентрування;

- відмовитися від проміжного хімічного окислення вуглеводнів.

Остання характеристика адсорбційних блоків вкрай важлива, оскільки дозволяє різко скоротити розміри всієї установки. Це, в свою чергу, допускає розміщення адсорберов в безпосередній близькості від блоків ВРУ (рисунок 1.5).

Особливості отримання чистих криптону і ксенону.

Для поділу криптоноксенонової суміші та отримання товарних продуктів використовуються переважно процеси ректифікації. Особливостями такого процесу сепарації є:

- присутність в Криптонова концентраті (табл. 1.7) двох груп домішок (по відношенню до Kr і Хе) - високо- і низькотемпературних;

- отримання в установці двох цільових продуктів високої чистоти;

- висока вартість речовин і прагнення до максимального коефіцієнту вилучення.

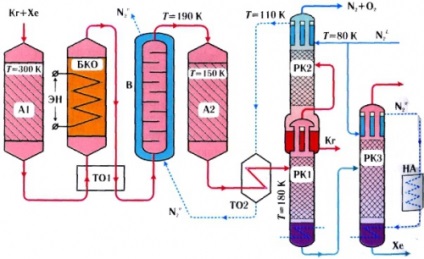

З огляду на перелічені ознаки, остаточне очищення і розділення Криптонова продукту проводять в декілька етапів. Одна з можливих схем отримання криптону і ксенону показана на малюнку 1.7. Установка включає три ректифікаційні колони, два адсорбера, блок каталітичного очищення від вуглеводнів і виморажіватель.

Малюнок 1.7.Установка для очищення і розділення криптону і ксенону: Л1 і Л2 - адсорбер; БКО - блок каталітичного очищення; В - виморажіватель домішок; ТО1 і ТО2 - теплообмінники; РК1-РК3 - ректифікаційні колони; НА - нагрівач азоту

Після доочищення вихідної суміші послідовно в апаратах А1, БКО, В і А2 вона подається з температурою близько 180К в колону РК1. Криптон, що містить низькотемпературні компоненти, відбирається над кришкою конденсатора-випарника. Надалі летючі домішки (в основному N2. Ar і О2) відокремлюються в колоні РК2 і виводяться назовні у вигляді отдувки. Кубова рідина колони РК1, крім ксенону, містить сліди криптону, діоксиду вуглецю і тетрафторметана (CF4). Остаточне очищення Хе проводиться в колоні РК3. Чисті криптон і ксенон виводяться у вигляді кубових продуктів з колон РК2 і РК3.

В якості холодоагенту в конденсаторах колон РК2 і РК3 використовується рідкий азот. Пари N2 направляються в охолоджуючу сорочку виморажівателя В. Газоподібний азот застосований також і в якості гріючого середовища в кубових секціях колон РК1 і РК3. Витрата азоту по становить 20 кг / м 3 концентрату. Така схема працює циклічно, так як в ній не передбачені дублюючі апарати очистки. Тому тривалість пусковий кампанії визначається часом роботи до проскакування в адсорбере А2. Якість одержуваних продуктів представлено в таблиці 1.10. Через втрати продукту в процесі регенерації адсорберов і відігрівання виморажівателя коефіцієнт вилучення цільових продуктів не перевищує 95%.

Склад домішок в продукційних Кrі Хе в ррт (1 ррт = 0,0001%)

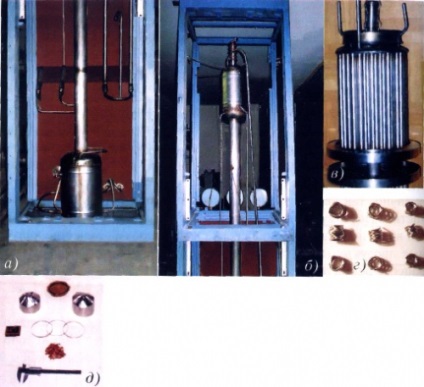

Продуктивність по вихідної суміші промислової установки становить в середньому 5 нм 3 / год. З огляду на відносно малі витрати продукту, як ректифікаційних апаратів використано не тарілчасті, а насадок колони. У подібних апаратах як масообмінних насадки використовуються сідлоподібні сітчасті елементи або спірально-призматичні структури в поєднанні з відбійниками флегми, які розташовуються по висоті колони з кроком (3-5) D. Вузли та деталі насадок колони показані на малюнку 1.8.

Малюнок 1.8.Некоторие вузли і елементи колони для отримання чістихKrіXe. а, б - нижня і верхня секції; в - конденсатор; г, д - елементи насадки

C поточною ситуацією і прогнозом розвитку ринку ксенону і криптону можна познайомитися в звітах Академії кон'юнктури Промислових Ринків «Ринок важких інертних газів в Росії».