Організаційна підготовка виробництва - це комплекс процесів і робіт, спрямованих на розробку і реалізацію проекту організації виробничого процесу виготовлення нового виробу.

Організаційний етап підготовки виробництва підрозділяється на ряд стадій.

2ая стадія - Розробка проекту технологічного обслуговування основного виробництва.

3ья стадія - Розробка організації та оплати праці.

Освоєння нової продукції являє собою виробничий процес, протягом якого проходить: необхідна налагодження технологічного процесу, організації та планування виробництва з метою випуску нової продукції в заданому обсязі і досягнення намічених економічних показників. Продукція вважається освоєною в тому випадку, якщо вона випускається в установленому обсязі і володіє необхідними технологічно - економічними параметрами.

Початком освоєння слід вважати випуск настановної серії, які виготовляються за документацією серійного виробництва з метою підтвердження готовності виробництва до випуску продукції в заданих обсягах до встановлених вимог. Розрізняють технічне, виробниче та економічне освоєння.

Технічне освоєння проводиться в процесі створення нового виробу ще в виробничий період і характеризується досягненням технічних параметрів, які встановлені для вироби в технічних умовах і стандартах. Проектні технічні показники повинні бути досягнуті в дослідному виробництві під час підготовки до серійного випуску нової продукції.

Виробниче освоєння являє собою виробничий процес протягом якого підприємство виходить на проектний обсяг випуску нової продукції.

Економічне освоєння починається з випуску перших промислових серій, але не закінчується з виходом виробництва на запланований обсяг випуску в штуках. Закінченням економічного освоєння служить досягнення проектного рівня економічних показників нової продукції, перш за все трудомісткості і собівартості виробів.

Організація переходу на випуск нової продукції.

Перехід підприємства на випуск нового виробу може виконуватися такими методами:

Послідовним - називається такий перехід, коли виробниче освоєння починається тільки після зняття з виробництва раніше випущених виробів. Технічна і організаційна підготовка виконується заздалегідь під час випуску старої продукції.

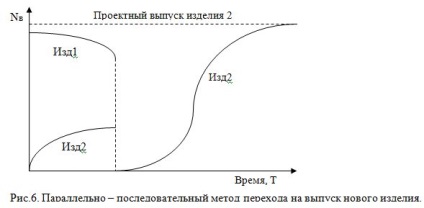

Паралельний метод переходу передбачає максимальне поєднання виробництва знову освоюваних виробів із завершальною стадією випуску старої моделі. Він зазвичай застосовується при наявності у підприємства резервних потужностей, створення паралельно - діючих ділянок, конвеєрів.

Комплексно-суміщений метод характеризується поєднанням виконання окремих робіт з підготовки виробництва та освоєння нових виробів при комплексному вирішенні конструкторських, технологічних і виробничих завдань. Виробничники беруть участь в проектуванні вироби, розробники в освоєнні його випуску. Цей метод дозволяє значно прискорити процес створення нової продукції за рахунок скорочення процедури оформлення і затвердження документації, виключення зайвих робіт, виконання блочного проектування і виготовлення різних вузлів, часткового суміщення різних робіт, виконання переходу до серійного виробництва без виготовлення дослідних зразків і дослідно - промислових партій.

Агрегатний метод передбачає поступову заміну окремих агрегатів в конструкції, що випускається старої моделі. Протягом деякого часу випускається перехідний модифіковане виріб, забезпечене тільки окремими новими вузлами. При завершенні запланованої заміни старих агрегатів новими, модель з перехідною перетворюється в новий виріб. Освоєння ділиться на кілька етапів, колектив підприємства зосереджується зусилля на порівняно невеликій ділянці роботи і перехід відбувається менш болісно для підприємства.

Питання 4. Планування показників виробництва нових виробів.

На початку освоєння нових виробів виробничий процес характеризується високими витратами трудових і матеріальних ресурсів.

У міру наростання обсягу випуску продукції стабілізується технологічний процес, налагоджуються кооперовані і виробничі зв'язки, закріплюються спеціальні знання і нові роботи. В результаті підвищені витрати поступово знижуються і досягають необхідної величини на рівні технічно обгрунтованих норм.

Для характеристики процесу освоєння нових виробів використовують коефіцієнт освоєння Кос, який показує у скільки разів зменшується трудомісткість при кожному подвоєнні числа випущених виробів:

Кос = t2i / ti, де

ti - трудомісткість першого вироби,

t2i - трудомісткість вироби після подвоєння числа виробів, що випускаються.

Чим менше коефіцієнт освоєння Кос, тим гірше йде процес освоєння нових виробів, тим більше втрати несе підприємство.